我们先认识一些复合材料相关的缩写:

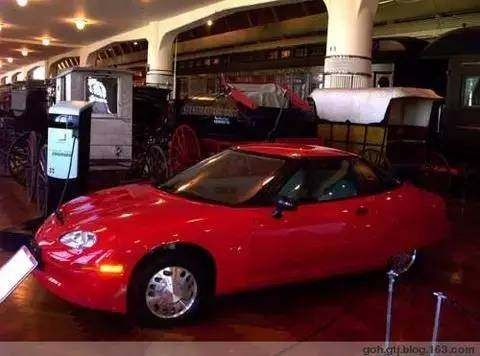

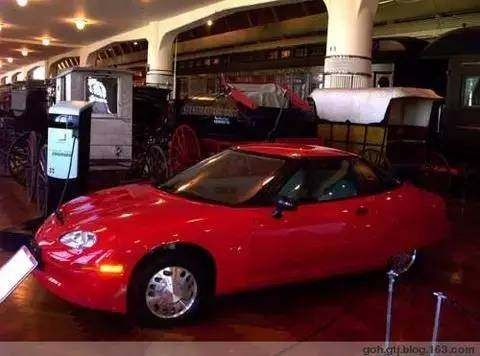

FRP:Fiber Reinforced Plastics,纤维增强复合塑料,有CFRP、GFRP、AFRP、BFRP等。生产方法分两大类,即湿法接触型和干法加压成型。SMC:Sheet Molding Compound,片状模塑料,干法制造不饱和聚酯玻璃钢制品的模塑料。BMC:Bulk Molding Compound,团状模塑料,半干法制造玻璃纤维增强制品的模压中间材料。RTM:Resin Transfer Molding,树脂转移模塑成型。GMT:Glass Mat Reinforced Thermoplastic,玻璃纤维毡增强热塑性复合材料。LFT:Long Fiber reinforced Thermoplastics,长纤维增强热塑性复合材料。SMC复合材料是Sheet molding compound的缩写,即片状模塑料,是一种干法制造不饱和聚酯玻璃钢制品的模塑料。主要原料由GF(专用纱)、UP(不饱和树脂)、低收缩添加剂,MD(填料)及各种助剂组成。SMC在二十世纪六十年代初首先出现在欧洲,在1965年左右,美、日相继发展了这种工艺,此后快速增长,广泛应用于运输车辆、建筑、电子/电气等行业中。我国于80年代末,引进了国外先进的SMC生产线和生产工艺。1953年世界上第一部FRP汽车——GM Corvette制造成功,玻璃钢/复合材料即成为汽车工业的一支生力军。但传统的手糊成型工艺只适于小批量生产,无法满足汽车工业大规模的需要。20世纪70年代开始,由于SMC材料的成功开发和机械化模压技术以及模内涂层技术的应用,使玻璃钢/复合材料在汽车应用的年增长速度达到25%,进入汽车玻璃钢材料发展的第一个快速发展时期。20年代90年代初,随着环保和轻量化、节能等呼声越来越高,以GMT(玻璃纤维毡增强热塑性复合材料)、LFT(长纤维增强热塑性复合材料)为代表的热塑性复合材料得到了迅猛发展,主要用于汽车结构部件的制造,年增长速度达到10~15%,掀起第二个快速发展时期。玻璃钢/复合材料汽车零部件主要分为三类:车身部件、结构件及功能件。 1、车身部件,包括车身壳体、车蓬硬顶、天窗、车门、散热器护栅板、大灯反光板、前后保险杠等以及车内饰件。这是玻璃钢/复合材料在汽车中应用的主要方向,主要适应车身流线型设计和外观高品质要求的需要,目前开发应用潜力依然巨大。主要以玻璃纤维增强热固性塑料为主,典型成型工艺有:SMC/BMC、RTM和手糊/喷射等。 2、结构件:包括前端支架、保险杠骨架、座椅骨架、地板等,其目的在于提高制件的设计自由度、多功能性和完整性。主要使用高强SMC、GMT、LFT等材料。3、功能件:其主要特点是要求耐高温、耐油腐蚀,以发动机及发动机周边部件为主。如:发动机气门罩盖、进气歧管、油底壳、空滤器盖、齿轮室盖、导风罩、进气管护板、风扇叶片、风扇导风圈、加热器盖板、水箱部件、出水口外壳、水泵涡轮、发动机隔音板等。主要工艺材料为:SMC/BMC、RTM、GMT及PA/GF等。 4、其他相关部件:如CNG气瓶、客车与房车卫生设施部件、摩托车部件、高速公路防眩板和防撞立柱、公路隔离墩、商品检测车顶柜等。玻璃钢/复合材料在汽车上应用最广泛,工业科技水平最先进的,首推美国。 美国是世界上第一大玻璃钢/复合材料生产与消耗国,在汽车上大量采用玻璃钢/复合材料,使汽车轻量化取得了显著效果。1)GM EV1全FRP车身电动汽车,包括SMC车顶、SMC发动机盖、SMC后背厢盖、SMC车门、RRIM前翼子板、RRIM前后面板、RRIM后角板和后轮衬板、SRIM全空气动力学前面板、玻纤增强PUR仪表板、RTM底盘。 2)Ford Calaxy前端支架(GMT)、Focus/C-MAX前窗下饰板(SMC)、Thunderbird前端板、发动机盖板、前翼子板、后背厢盖、后座盖板(SMC)、Cadillac XLR门板、后背厢盖、翼子板、前端板(SMC)、Lincoln Continental发动机盖、翼子板、后背厢盖(SMC)等。 3)Chrysler Crossfire后导流板、挡风玻璃盖板/a-立柱(SMC);Maybach 后背厢盖(SMC);Alfa Romeo Spider和Smart Roadster等的发动机盖板、后背厢盖(SMC)等。 在欧洲,英、德、法、意、瑞典等国家较早采用了玻璃钢/复合材料汽车部件。目前玻璃钢/复合材料已在梅德赛斯-奔驰、BMW、大众、标致-雪铁龙、沃尔沃、菲亚特、莲花、曼恩等欧洲汽车厂的轿车、客车和载货车等各种车型中大量应用。汽车复合材料年消耗量约占其复合材料年产量的25%左右;其中35%左右的SMC、80%以上的GMT与LFT均用于汽车部件制造。1)梅德赛斯-奔驰轿车:CL coupe 后背厢盖(SMC),运动型 Coupe 后尾门(SMC);SLR天窗、隔音罩、通风侧板、后扰流板(SMC);S系列后保险杠支架(GMT/LFT);E系列车灯反射罩(BMC)等。  梅德赛斯-奔驰Coupe车型SMC后尾门 2)BMW 3系列Touring和X5的后扰流板(SMC)、BMW Z4硬顶(SMC)、BMW系列后保险杠支架(GMT/LFT)、BMW 5系列车灯反射罩(BMC)等。 3)VW Touareq/Polo GT1/Lupo GT1/FS1后扰流板(SMC)、VW Golf R32 发动机盖(SMC)、Audi A2分割式储物箱(SMC)、Audi A4可折叠型后背箱盖(SMC)、VW Golf A4车灯反射罩(BMC),以及Golf全复合材料车身电动车。4)标致607备胎箱(LFT),标致405保险杠支架(LFT),标致807后尾门、翼子板(SMC);以及雪铁龙系列Berlngo车顶模板(SMC),Xantian前端支架(LFT),AX尾部底板总成(GMT),C80后尾门(SMC)等。5)Volvo XC70、XC90、V70后尾门(SMC/BMC)以及Renault Espace后举升门、侧门、侧护板及车顶(SMC)和Mosaic前端结构骨架总成(LFT)、车灯反射罩(BMC)。 6)在梅德赛斯-奔驰Actros/Actros Megaspace、MAN TG-A和F2000、Volvo FH/FM系列、Renault Magnum/Premium/Midlum、Premium H130以及Scania以及Iveco Stralis等新型重型载货车车型上,均大量使用以SMC为主导的复合材料。复合材料在重型载货车典型应用实例——MAN TG-A

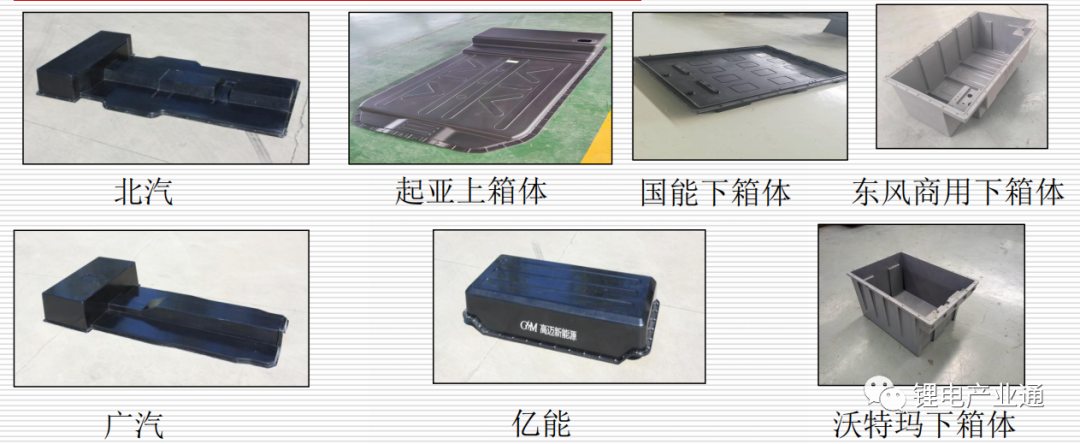

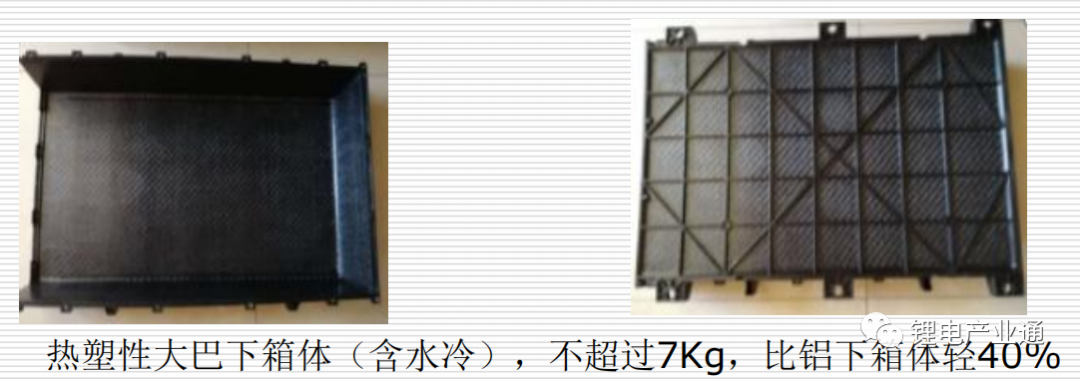

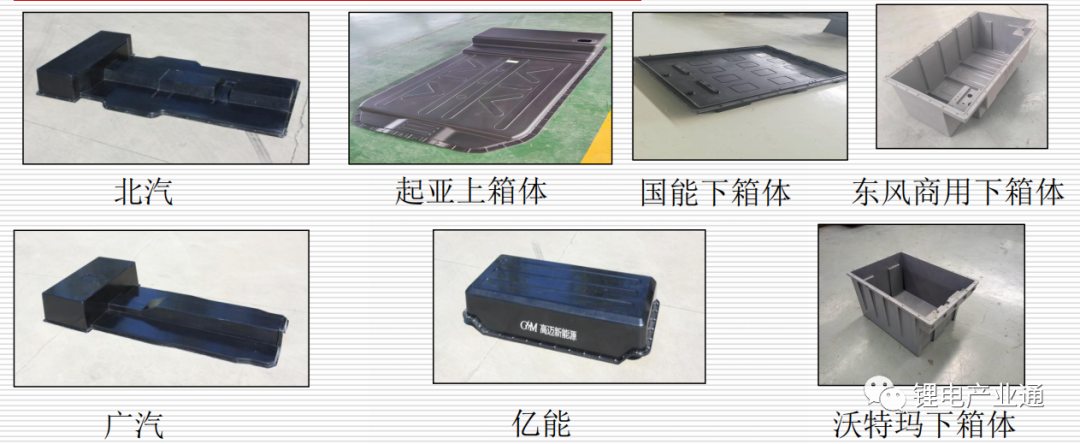

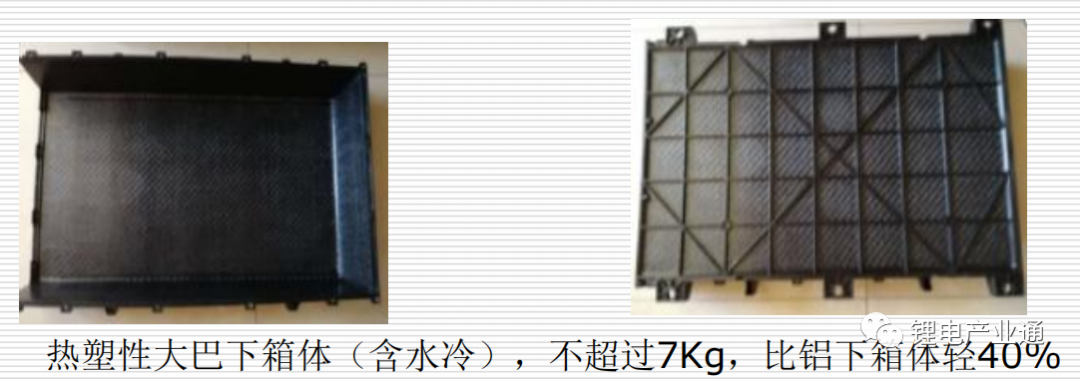

梅德赛斯-奔驰Coupe车型SMC后尾门 2)BMW 3系列Touring和X5的后扰流板(SMC)、BMW Z4硬顶(SMC)、BMW系列后保险杠支架(GMT/LFT)、BMW 5系列车灯反射罩(BMC)等。 3)VW Touareq/Polo GT1/Lupo GT1/FS1后扰流板(SMC)、VW Golf R32 发动机盖(SMC)、Audi A2分割式储物箱(SMC)、Audi A4可折叠型后背箱盖(SMC)、VW Golf A4车灯反射罩(BMC),以及Golf全复合材料车身电动车。4)标致607备胎箱(LFT),标致405保险杠支架(LFT),标致807后尾门、翼子板(SMC);以及雪铁龙系列Berlngo车顶模板(SMC),Xantian前端支架(LFT),AX尾部底板总成(GMT),C80后尾门(SMC)等。5)Volvo XC70、XC90、V70后尾门(SMC/BMC)以及Renault Espace后举升门、侧门、侧护板及车顶(SMC)和Mosaic前端结构骨架总成(LFT)、车灯反射罩(BMC)。 6)在梅德赛斯-奔驰Actros/Actros Megaspace、MAN TG-A和F2000、Volvo FH/FM系列、Renault Magnum/Premium/Midlum、Premium H130以及Scania以及Iveco Stralis等新型重型载货车车型上,均大量使用以SMC为主导的复合材料。复合材料在重型载货车典型应用实例——MAN TG-A  Volvo FH/FM系列用D12发动机油底壳 日本采用玻璃钢/复合材料的步伐和进展要落后很多,主要原因是日本冶金工业发达,钢材质优价廉。直到20世纪80年代中期,日本才正式开始积极研究开发FRP汽车部件,并转入规模生产,其中大部分采用SMC工艺,而且呈逐年上升趋势。韩国汽车工业基本上走日本汽车材料发展之路。 到20世纪80年代中后期,中国汽车工业逐步改变了传统手糊工艺单一作业模式,通过技术引进与消化吸收融入了SMC、RTM、喷射等工艺技术,形成了一定的规模化生产技术与能力,零部件质量大幅提高。我国汽车复合材料的大规模应用始于引进车型上,也在自主开发的一些车型上得到应用,尤其在近几年来取得了长足发展。目前我国轿车进口车型的复合材料部件基本沿用原厂设计,部分实现本地化生产配套,但相当一部分部件依然需要进口;国产品牌轿车上复合材料部件还较少使用。 1)北京奔驰300C油箱副隔热板(乙烯基酯SMC);2)北汽二代军车――勇士系列的硬顶、发动机盖、翼子板(手糊FRP)、前后保险杠、蓄电池托架(SMC)等;3)郑州日产锐骐(SUV)顶饰件总成、中隔窗(SMC);6)上海通用别克凯悦、君悦的天窗板(SMC)、后靠背骨架总成(GMT);7)上海大众帕萨特B5底部防护板(GMT);南汽名爵(MG)车顶(SMC);玻璃钢/复合材料在国内大型、豪华客车中均有应用,几乎囊括如金龙、西沃、安凯、宇通、丹东黄海、福田欧V等所有客车厂家的所有车型,涉及应用部件有前后围、前后保险杠、翼子板、轮护板、裙板(侧围板)、后视镜、仪表板、仓门板等。由于此类客车部件类多、较大、量小,一般采用手糊/喷射或RTM工艺成型。 在中小型客车中,玻璃钢/复合材料也有广泛应用。如南京依维柯S系列车的SMC前保险杠、手糊/RTM硬顶、BMC前大灯反射罩,都灵V系列车的SMC豪华面罩、电动门总成、三角窗总成、后行李厢门总成和FRP后围总成等。近年来,玻璃钢/复合材料在微型客车领域应用有所增加,而且有应用SMC、RTM工艺逐步替代传统手糊工艺的趋势。 随着最近两年电动汽车的快速崛起,为了提升续航里程,整车对轻量化要求仍然强烈。复合材料在电池包壳体上取代金属,也不断取得进展。SMC应用于电池包壳体,有以下优势:1、SMC产品模具价格比金属冲压模具低50-60%。随着产品性能的提升和设计的改善,越来越多的电池包壳体,包括下壳体采用了SMC方案。电池包下壳体由于要承受碰撞、高低温、腐蚀等更苛刻的环境,一般都还采用金属方案,但是随着复合材料加工工艺和产品设计的改善,其在下壳体也有望得到应用,这将使电池包的重量进一步大幅降低。2022年3月30日,艾邦将在常州举办“2022年新能源汽车动力电池系统高分子材料论坛”,将有SMC轻量化材料在电池包中应用的探讨,欢迎参加。

Volvo FH/FM系列用D12发动机油底壳 日本采用玻璃钢/复合材料的步伐和进展要落后很多,主要原因是日本冶金工业发达,钢材质优价廉。直到20世纪80年代中期,日本才正式开始积极研究开发FRP汽车部件,并转入规模生产,其中大部分采用SMC工艺,而且呈逐年上升趋势。韩国汽车工业基本上走日本汽车材料发展之路。 到20世纪80年代中后期,中国汽车工业逐步改变了传统手糊工艺单一作业模式,通过技术引进与消化吸收融入了SMC、RTM、喷射等工艺技术,形成了一定的规模化生产技术与能力,零部件质量大幅提高。我国汽车复合材料的大规模应用始于引进车型上,也在自主开发的一些车型上得到应用,尤其在近几年来取得了长足发展。目前我国轿车进口车型的复合材料部件基本沿用原厂设计,部分实现本地化生产配套,但相当一部分部件依然需要进口;国产品牌轿车上复合材料部件还较少使用。 1)北京奔驰300C油箱副隔热板(乙烯基酯SMC);2)北汽二代军车――勇士系列的硬顶、发动机盖、翼子板(手糊FRP)、前后保险杠、蓄电池托架(SMC)等;3)郑州日产锐骐(SUV)顶饰件总成、中隔窗(SMC);6)上海通用别克凯悦、君悦的天窗板(SMC)、后靠背骨架总成(GMT);7)上海大众帕萨特B5底部防护板(GMT);南汽名爵(MG)车顶(SMC);玻璃钢/复合材料在国内大型、豪华客车中均有应用,几乎囊括如金龙、西沃、安凯、宇通、丹东黄海、福田欧V等所有客车厂家的所有车型,涉及应用部件有前后围、前后保险杠、翼子板、轮护板、裙板(侧围板)、后视镜、仪表板、仓门板等。由于此类客车部件类多、较大、量小,一般采用手糊/喷射或RTM工艺成型。 在中小型客车中,玻璃钢/复合材料也有广泛应用。如南京依维柯S系列车的SMC前保险杠、手糊/RTM硬顶、BMC前大灯反射罩,都灵V系列车的SMC豪华面罩、电动门总成、三角窗总成、后行李厢门总成和FRP后围总成等。近年来,玻璃钢/复合材料在微型客车领域应用有所增加,而且有应用SMC、RTM工艺逐步替代传统手糊工艺的趋势。 随着最近两年电动汽车的快速崛起,为了提升续航里程,整车对轻量化要求仍然强烈。复合材料在电池包壳体上取代金属,也不断取得进展。SMC应用于电池包壳体,有以下优势:1、SMC产品模具价格比金属冲压模具低50-60%。随着产品性能的提升和设计的改善,越来越多的电池包壳体,包括下壳体采用了SMC方案。电池包下壳体由于要承受碰撞、高低温、腐蚀等更苛刻的环境,一般都还采用金属方案,但是随着复合材料加工工艺和产品设计的改善,其在下壳体也有望得到应用,这将使电池包的重量进一步大幅降低。2022年3月30日,艾邦将在常州举办“2022年新能源汽车动力电池系统高分子材料论坛”,将有SMC轻量化材料在电池包中应用的探讨,欢迎参加。原文始发于微信公众号(锂电产业通):SMC(片状模塑料)在汽车及动力电池包中的应用

梅德赛斯-奔驰Coupe车型SMC后尾门

梅德赛斯-奔驰Coupe车型SMC后尾门

Volvo FH/FM系列用D12发动机油底壳

Volvo FH/FM系列用D12发动机油底壳

梅德赛斯-奔驰Coupe车型SMC后尾门

梅德赛斯-奔驰Coupe车型SMC后尾门

Volvo FH/FM系列用D12发动机油底壳

Volvo FH/FM系列用D12发动机油底壳