平面电子陶瓷基板的分类以及制作技术

文章出处:常见问题责任编辑:pcb线路板|深圳市金瑞欣特种电路技术有限公司阅读量:-发表时间:2021-05-26

陶瓷基板具有热导率高、耐热性好、机械强度高、热膨胀系数低等优势,是功率半导体器件封装常用的散热材料。根据封装结构和应用要求,陶瓷基板可分为平面陶瓷基板和三维陶瓷基板两大类。今天小编主要讲述一下平面电子陶瓷基板的分类和制作技术。

根据制备原理与工艺不同,平面陶瓷基板可分为薄膜陶瓷基板(Thin Film Ceramic Substrate,TFC)、厚膜印刷陶瓷基板(Thick Printing Ceramic Substrate,TPC)、直接键合铜陶瓷基板(Direct Bonded Copper Ceramic Substrate,DBC)、活性金属焊接陶瓷基板(Active Metal Brazing Ceramic Substrate,AMB)、直接电镀铜陶瓷基板(Direct Plated Copper Ceramic Substrate,DPC)和激光活化金属陶瓷基板(Laser Activated Metallization Ceramic Substrate,LAM)等。

薄膜陶瓷基板(TFC):薄膜陶瓷基板一般采用溅射工艺直接在陶瓷基片表面沉积金属层。如果辅助光刻、显影、刻蚀等工艺,还可将金属层图形化制备成线路,由于溅射镀膜沉积速度低(一般低于1μm/h),如下图:

薄膜陶瓷基板(TFC)产品

因此TFC基板表面金属层厚度较小(一般小于1μm),可制备高图形精度(线宽/线距小于10μm)陶瓷基板,主要应用于激光与光通信领域小电流器件封装。

TPC基板制备工艺流程图

厚膜印刷陶瓷基板(TPC):通过丝网印刷将金属浆料涂覆在陶瓷基片上,干燥后经高温烧结(温度一般在850°C~900°C)制备TPC基板,其工艺流程如图7所示。根据金属浆料粘度和丝网网孔尺寸不同,制备的金属线路层厚度一般为10μm~20μm(提高金属层厚度可通过多次丝网印刷实现)。TFC基板制备工艺简单,对加工设备和环境要求低,具有生产效率高、制造成本低等优点。但是,由于丝网印刷工艺限制,TFC基板无法获得高精度线路(最小线宽/线距一般大于100μm)。此外,为了降低烧结温度,提高金属层与陶瓷基片结合强度,通常在金属浆料中添加少量玻璃相,这将降低金属层电导率和热导率。因此TPC基板仅在对线路精度要求不高的电子器件(如汽车电子)封装中得到应用。

目前TPC基板关键技术在于制备高性能金属浆料。金属浆料主要由金属粉末、有机载体和玻璃粉等组成。浆料中可供选择的导体金属有Au、Ag、Ni、Cu和Al等。银基导电浆料因其具有较高的导电、导热性能及相对低廉的价格而应用广泛(占金属浆料市场80%以上份额。研究表明,银颗粒径、形貌等对对导电层性能影响很大。如Park等人[24]通过加入入适量纳米银颗粒降低了银浆电阻率;Zhou等人指出金属层电阻率随着球状银颗粒尺寸减小而降低,片状银粉(尺寸6μm)制备的金属浆料电阻率远小于同样尺寸球状银粉制备的浆料。

金属浆料中有机载体决定了浆料的流动性、润湿性和粘接强度,从而直接影响丝网印刷刷质量以及后期烧结成膜的致密性和导电性。尹海鹏等人指出,当有机载体中纤维素含量为1%~4%时,加入少量氢化蓖麻油可降低有机载体剪切强度,有利于浆料印刷和流平。

加入玻璃料可降低金属浆料烧结温度,降低生产成本和基板应力。目前商用低温玻璃料几乎都含有铅元素,对环境和人体造成伤害。Chen等人[27]采用Bi2O3-SiO2-B2O3-Al2O3-ZnO系纳米玻璃粉制备金属属银浆,用于太阳能电池电极制造,研究发现该浆料具有良好的润湿性和结合强度,光伏电池光电转换效率提高高。

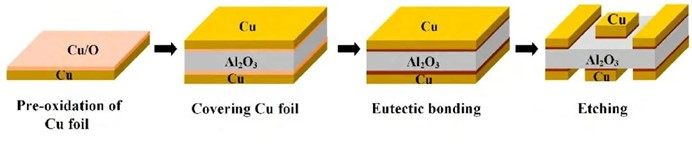

直接键合陶瓷基板(DBC):DBC陶瓷基板制备首先在铜箔(Cu)和陶瓷基片(Al2O3或AlN)间引入氧元素,然后在1065°C形成Cu/O共晶相(金属铜熔点为1083°C),进而与陶瓷基片和铜箔发生反应生成CuAlO2或Cu(AlO2)2,实现铜箔与陶瓷间共晶键合,其制备工艺和产品分别如图9和图10所示。由于陶瓷和铜具有良好的导热性,且铜箔与陶瓷间共晶键合强度高,因此DBC基板具有较高的热稳定性,已广泛应用于绝缘栅双极二极管(IGBT)、激光器(LD)和聚焦光伏(CPPV)等器件封装散热中。

DBC基板铜箔厚度较大(一般为100μm~600μm),可满足高温、大电流等极端环境下器件封装应用需求(为降低基板应力与翘曲,一般采用Cu-Al2O3-Cu的三明治结构,且上下铜层厚度相同)。

虽然DBC基板在实际应用中有诸多优势,但在制备过程中要严格控制共晶温度及氧含量,对设备和工艺控制要求较高,生产成本也较高。此外,由于厚铜刻蚀限制,无法制备出高精度线路层。

在DBC基板制备过程中,氧化时间和氧化温度是最重要的两个参数。铜箔经预氧化后,键合界面能形成足够CuxOy相润湿Al2O3陶瓷与铜箔,具有较高的结合强度;若铜箔未经过预氧化处理,CuxOy润湿性较差,键合界面会残留大量空洞和缺陷,降低结合强度及热导率。对于采用AlN陶瓷制备DBC基板,还需对陶瓷基片进行预氧化,先生成Al2O3薄膜,再与铜箔发生共晶反应。谢建军等人[28]用DBC技术制备Cu/Al2O3、Cu/AlN陶瓷基板,铜箔和AlN陶瓷间结合强度超过8 N/mm,铜箔和AlN间存在厚度为2μm的过渡层,其成分主要为Al2O3、CuAlO2和Cu2O。

DBC陶瓷基板制备备工艺流程

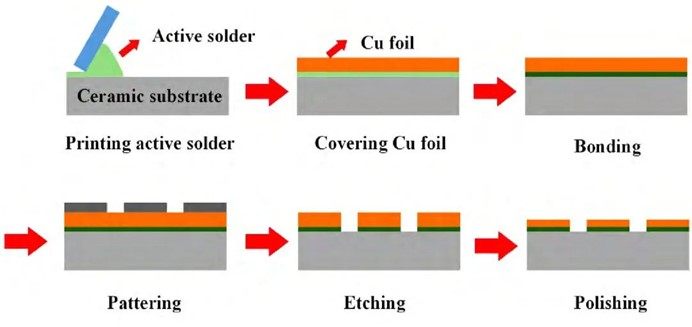

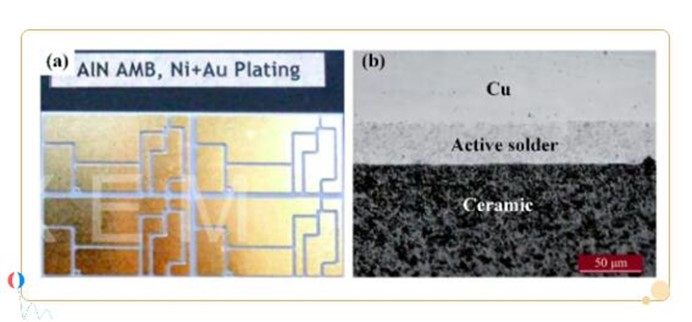

活性金属焊接陶瓷基板(AMB):AMB陶瓷基板利用含少量活性元素的活性金属焊料实现铜箔与陶瓷基片间的焊接,其工艺流程如图上上图所示。活性焊料通过在普通金属焊料中添加Ti、Zr、Hf、V、Nb或Ta等稀土元素制备,由于稀土元素具有高活性,可提高焊料熔化后对陶瓷的润湿性,使陶瓷表面无需金属化就可与金属实现焊接。AMB基板制备技术是DBC基板工艺的改进(DBC基板制备中铜箔与陶瓷在高温下直接键合,而AMB基板采用活性焊料实现铜箔与陶瓷基片间键合),通过选用活性焊料可降低键合温度(低于800°C),进而降低陶瓷基板内部热应力。此外,AMB基板依靠活性焊料与陶瓷发生化学反应实现键合,因此结合强度高,可靠性好。但是该方法成本较高,合适的活性焊料较少,且焊料成分与工艺对焊接质量影响较大,目前只有少数国外企业掌握了AMB基板量产技术,其样品与截面结构如图2所示。

AMB陶瓷基板制备工艺流程

图2(a)AMB陶瓷基板产品及其(b)截面图

目前,制备活性焊料是AMB基板制备关键技术。活性焊料的最初报道是1947年Bondley采用TiH2活性金属法连接陶瓷与金属,在此基础上,Bender等人提出Ag-Cu-Ti活性焊接法。活性焊料主要分为高温活性焊料(活性金属为Ti、V和Mo等,焊接温度1000°C~1250°C)、中温活性焊料(活性金属为Ag-Cu-Ti,焊接温度700°C~800°C,保护气体或真空下焊接)和低温活性焊料(活性金属为Ce、Ga和Re,焊接温度200°C~300°C)。中高温活性焊料成分简单,操作容易,焊接界面机械强度高,在金属-陶瓷焊接中得到广泛应用。Naka等人[30]分别采用Cu60Ti34活性焊料焊接Si3N4陶瓷和NiTi50活性焊料焊接SiC,前者室温下焊接界面剪切强度达到313.8 MPa,而后者在室温、300°C和700°C时的焊接界面剪切强度分别为158 MPa、316 MPa和260 MPa。

由于DBC陶瓷基板制备工艺温度高,金属-陶瓷界面应力大,因此AMB技术越来越受到业界关注,特别是采用低温活性焊料。如Chang等人使用Sn3.5Ag4Ti(Ce,Ga)活性焊料在250°C下分别实现了ZnS-SiO2、ITO陶瓷以及Al2O3陶瓷与Cu层焊接;Tsao等人使用Sn3.5Ag4Ti(Ce)活性焊料实现了Al与微亚弧氧化铝(MAO-Al)间焊接。

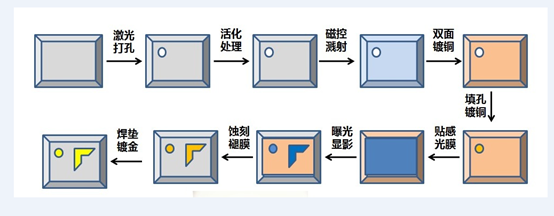

图3 DPC陶瓷基板制备工艺流程

直接电镀陶瓷基板(DPC):DPC陶瓷基板制备工艺如图3所示。首先利用激光在陶瓷基片上制备通孔(孔径一般为60μm~120μm),随后利用超声波清洗陶瓷基片;采用磁控溅射技术在陶瓷基片表面沉积金属种子层(Ti/Cu),接着通过光刻、显影完成线路层制作;采用电镀填孔和增厚金属线路层,并通过表面处理提高基板可焊性与抗氧化性,最后去干膜、刻蚀种子层完成基板制备。

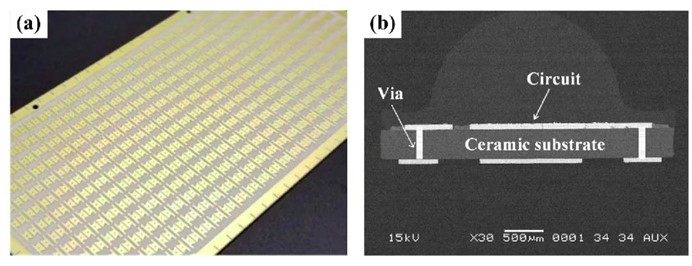

从图3可以看出,DPC陶瓷基板制备前端采用了半导体微加工技术(溅射镀膜、光刻、显影等),后端则采用了印刷线路板(PCB)制备技术(图形电镀、填孔、表面研磨、刻蚀、表面处理等),技术优势明显。具体特点包括:(1)采用半导体微加工技术,陶瓷基板上金属线路更加精细(线宽/线距可低至30μm~50μm,与线路层厚度相关),因此DPC基板非常适合对准精度要求较高的微电子器件封装;(2)采用激光打孔与电镀填孔技术,实现了陶瓷基板上/下表面垂直互联,可实现电子器件三维封装与集成,降低器件体积,如图4(b)所示;(3)采用电镀生长控制线路层厚度(一般为10μm~100μm),并通过研磨降低线路层表面粗糙度,满足高温、大电流器件封装需求;(4)低温制备工艺(300°C以下)避免了高温对基片材料和金属线路层的不利影响,同时也降低了生产成本。综上所述,DPC基板具有图形精度高,可垂直互连等特性,是一种真正的陶瓷电路板。

但是,DPC基板也存在一些不足:(1)金属线路层采用电镀工艺制备,环境污染严重;(2)电镀生长速度低,线路层厚度有限(一般控制在10μm~100μm),难以满足大电流功率器件封装需求。目前DPC陶瓷基板主要应用于大功率LED封装,生产厂家主要集中在我国台湾地区,但从2015年开始大陆地区已开始实现量产。

图4 (a)DPC陶瓷基板产品及其(b)截面图

金属线路层与陶瓷基片的结合强度是影响DPC陶瓷基板可靠性的关键。由于金属与陶瓷间热膨胀系数差较大,为降低界面应力,需要在铜层与陶瓷间增加过渡层,从而提高界面结合强度。由于过渡层与陶瓷间的结合力主要以扩散附着及化学键为主,因此常选择Ti、Cr和Ni等活性较高、扩散性好的金属作为过渡层(同时作为电镀种子层)。Lim等人采用50 W的Ar等离子束对Al2O3基片清洗10 min,随后再溅射1μm±0.2μm的铜薄膜,二者粘结强度高于34 MPa,而未进行等离子清洗的基片与铜薄膜的粘结强度仅为7 MPa。占玙娟在溅射Ti/Ni(其厚度分别为200 nm与400 nm)薄膜之前,采用600 eV、700 mA的低能离子束对AlN陶瓷基片清洗15 min,所得到的金属薄膜与陶瓷基片的粘结强度大于30 MPa。可以看出,对陶瓷基片进行等离子清洗可大大提高与金属薄膜间的结合强度,这主要是因为:(1)离子束去除了陶瓷基片表面的污染物;(2)陶瓷基片因受到离子束的轰击而产生悬挂键,与金属原子结合更紧密。

电镀填孔也是DPC陶瓷基板制备的关键技术。目前DPC基板电镀填孔大多采用脉冲电源,其技术优势包括:(1)易于填充通孔,降低孔内镀层缺陷;(2)表面镀层结构致密,厚度均匀;(3)可采用较高电流密度进行电镀,提高沉积效率。陈珍等人采用脉冲电源在1.5 ASD电流密度下电镀2 h,实现了深宽比为6.25的陶瓷通孔无缺陷电镀。但脉冲电镀成本高,因此近年来新型直流电镀又重新得到重视,通过优化电镀液配方(包括整平剂、抑制剂等),实现盲孔或通孔高效填充。如林金堵等人通过优化电镀添加剂、搅拌强度及方式和电流参数,实现了通孔与盲孔电镀。

图5 (a)LAM基板工艺流程;(b)LAM基板加工示意图;(c)LAM基板产品

激光活化金属陶瓷基板(LAM):LAM基板制备利用特定波长的激光束选择性加热活化陶瓷基片表面,随后通过电镀/化学镀完成线路层制备,工艺流程如图5(a)所示。其技术优势包括:(1)无需采用光刻、显影、刻蚀等微加工工艺,通过激光直写制备线路层,且线宽由激光光斑决定,精度高(可低至10μm~20μm),如图5(b)所示;(2)可在三维结构陶瓷表面制备线路层,突破了传统平面陶瓷基板金属化的限制,如图5(c)所示;(3)金属层与陶瓷基片结合强度高,线路层表面平整,粗糙度在纳米级别。从上可以看出,虽然LAM技术可在平面陶瓷基板或立体陶瓷结构上加工线路层,但其线路层由激光束"画"出来,难以大批量生产,导致价格极高,目前主要应用在航空航天领域异型陶瓷散热件加工。表1对不同工艺制备的平面电子陶瓷基板性能进行了对比。

表1平面电子陶瓷基板性能对比

长按识别二维码关注公众号,点击下方菜单栏左侧“微信群”,申请加入交流群。