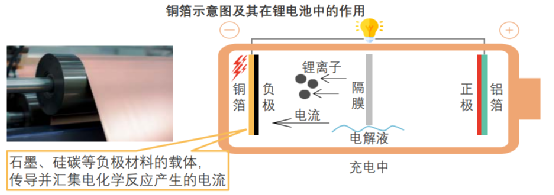

铜箔具备良好的导电性、柔韧性、机械加工性能、成熟的加工技术,是锂电池负极材料载体和集流体的首选,起传导、汇集锂电池电流以产生最大输出电流的作用,占锂电池质量的10-15%,是锂电池的重要组成部分。

2021年电动车爆发式增长,铜箔的需求量急剧上升。有机构预计2025年全球电动车销量将达到1800万辆,预计铜箔到2025年的总需求约为109万吨。随着市场快速增长的环境,锂电铜箔正向着更薄、高抗拉强度和高延伸率方向发展。

传统的负极集流体采用的电解铜箔,存在着重量重,金属铜成本高,电池受到冲击带来短路发热燃烧等安全性不足等问题。近年来有企业研发出一种新型的材料——复合铜箔,这种材料明显减轻了负极集流体的重量,从而可以提升电池能量密度、同时可以提高电池的安全性并降低材料成本,这些优点使得复合铜箔有望成为未来锂电负极集流体的主要材料。

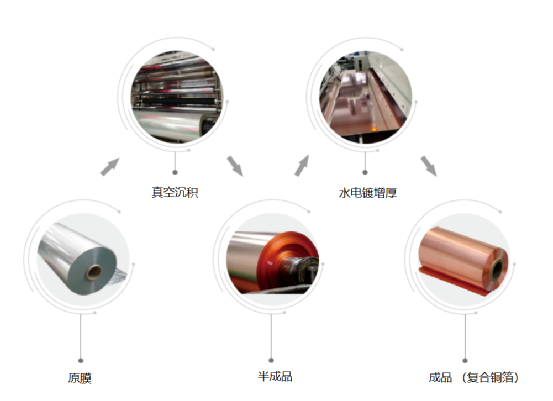

复合铜箔是指在塑料薄膜表面上先采用真空溅镀的方式,制作一层金属导电层,然后采用水介质电镀或其它的方式,将铜层加厚到1微米或以上厚度,而制作而成的一种新型材料。

2、复合铜箔中间的塑料隔膜层可以大大提高电池的燃烧安全性。

3、新材料带来电池重量的减轻,从而增加电池的能量密度。

4、 新材料制备的集流体,总体厚度不增加的情况下, 比原来的纯金属集流体变轻了 60%。

5、由于集流体的重量占比减轻,电池能量密度就能够明显提升。

6、采用新材料制备出来的集流体,热稳定性能够得到显著提高。并且它本身是不燃的,能够提升电池的安全性。

在原膜基材膜宽为800 - 1650mm,厚度3 -8umPET、PP、PI等材质的基材表面先沉积约30 -70nm的金属铜层,实现表面方阻约为0. 5 -2欧姆。达到基材表面金属化的目的,并保证了水电镀增厚层的结合力;

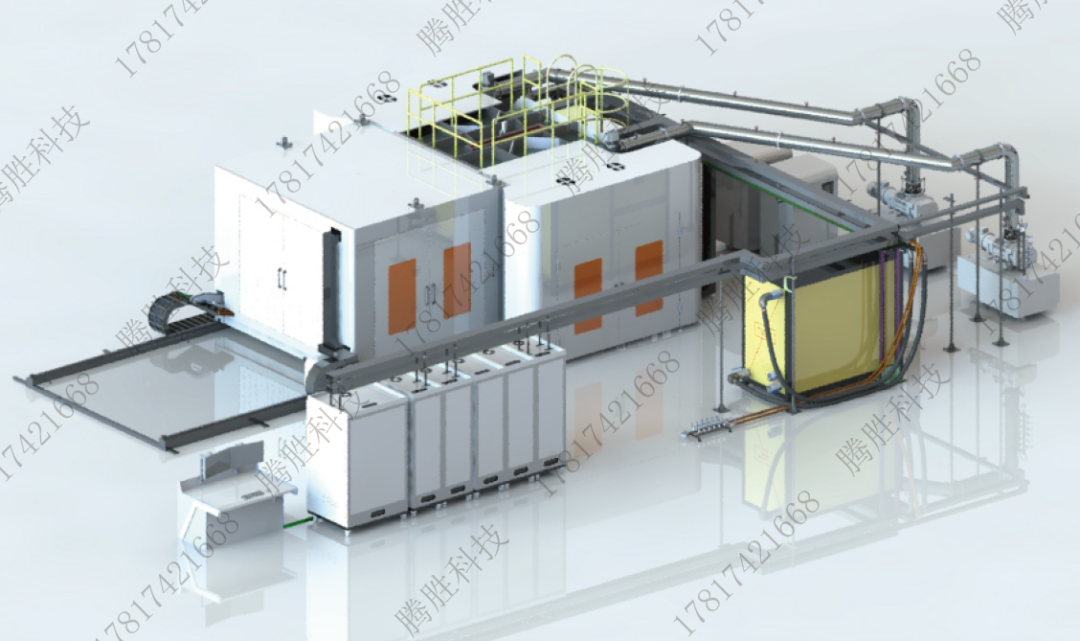

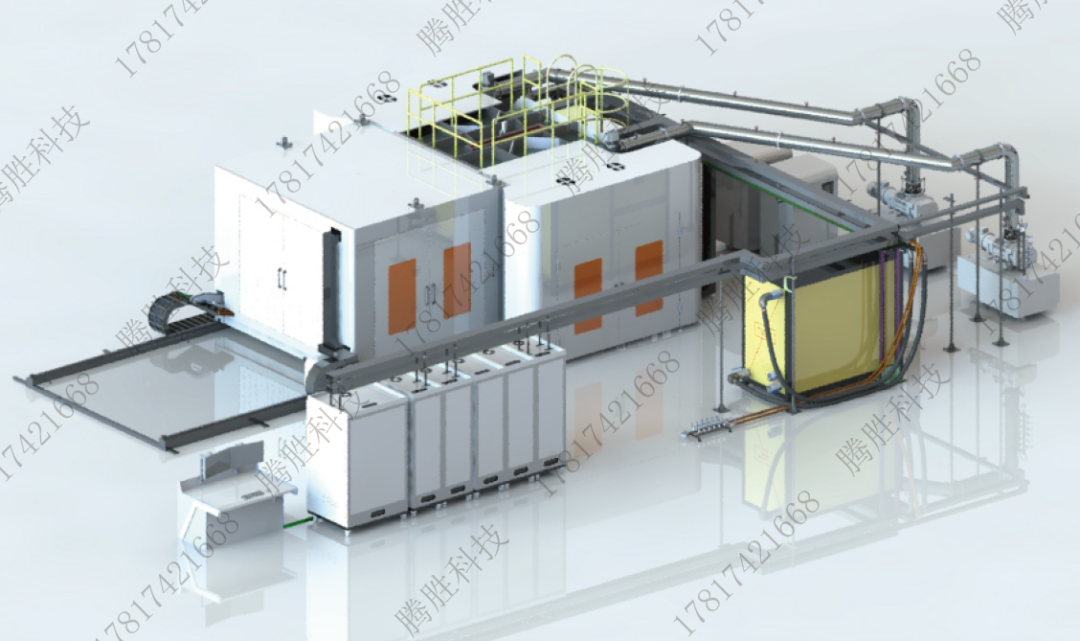

据了解广东腾胜科技创新有限公司研制出国内首台量产型复合铜箔的真空镀膜设备。 腾胜科技公司拥有25年真空镀膜技术与设备的技术沉淀和近百项国家专利,在复合铜箔材料工艺及装备上已经有超过5年的技术积累。用这家公司制造的设备制作出来的复合铜箔产品已经成功进入动力电池及消费类电池产业,并受到行业的好评。

图源:腾胜科技

腾胜科技锂电池复合铜箔真空镀膜机采用自主知识产权的双面溅射低温沉积镀膜技术,可以实现基材一次性完成双面镀膜,有效提高效率和良率。

3、自主知识产权的低温沉积技术,有效降低镀膜温度,保证良率。

4、全自动卷绕控制系统,高精度,可以适用不同厚度、不同材质的基材。

5、配置新型镀膜源,可以实现更高的溅射速率和更低的运行成本。

目前腾胜科技复合铜箔真空镀膜机已经销售到重庆金美、日本TDK等企业。重庆金美是宁德时代的复合铜箔集流体材料供应商之一。日本TDK公司也在积极布局复合铜箔集流体材料的制作和应用。

传统电解铜箔主要生产厂家诺德股份曾在公开场合表示公司正在推动复合铜箔的工艺研发和测试。厦门海辰等不少锂电池企业也在积极布局复合铜箔的利用,随着越来越多的锂电池厂家关注并投入到复合铜箔这个产业中,预计未来复合铜箔产业将获得更大的增长空间!

原文始发于微信公众号(锂电产业通):腾胜科技--锂电池复合铜箔解决方案

动力电池产业链非常长,从无机非金属材料到金属氧化物,到高分子材料,都有相关。为了让加强艾邦粉丝在新能源电池,特别是与电池相关材料的交流,特建立动力电池微信群,欢迎产业链上下游的朋友加入

欢迎关注艾邦锂电产业微信公众号;锂电池产业链交流、资讯、人脉圈。从正负极材料生产到涂布,隔膜、电解液、封装材料到检测组装等这些环节涉及的材料、辅材、添加剂、耗材,以及相关设备,相关企业介绍。

欢迎关注艾邦锂电产业微信公众号;锂电池产业链交流、资讯、人脉圈。从正负极材料生产到涂布,隔膜、电解液、封装材料到检测组装等这些环节涉及的材料、辅材、添加剂、耗材,以及相关设备,相关企业介绍。

欢迎关注艾邦锂电产业微信公众号;锂电池产业链交流、资讯、人脉圈。从正负极材料生产到涂布,隔膜、电解液、封装材料到检测组装等这些环节涉及的材料、辅材、添加剂、耗材,以及相关设备,相关企业介绍。

欢迎关注艾邦锂电产业微信公众号;锂电池产业链交流、资讯、人脉圈。从正负极材料生产到涂布,隔膜、电解液、封装材料到检测组装等这些环节涉及的材料、辅材、添加剂、耗材,以及相关设备,相关企业介绍。

欢迎关注艾邦锂电产业微信公众号;锂电池产业链交流、资讯、人脉圈。从正负极材料生产到涂布,隔膜、电解液、封装材料到检测组装等这些环节涉及的材料、辅材、添加剂、耗材,以及相关设备,相关企业介绍。