近年来,轻质复合材料的需求正在不断增长。目前最常用的技术是将 3k 碳纤维丝束用于机织预成型,而将传统的 12k碳纤维丝束用于 UD。但是最近,人们对使用12k 碳纤维丝束制造超轻质复合材料产生了浓厚的兴趣。

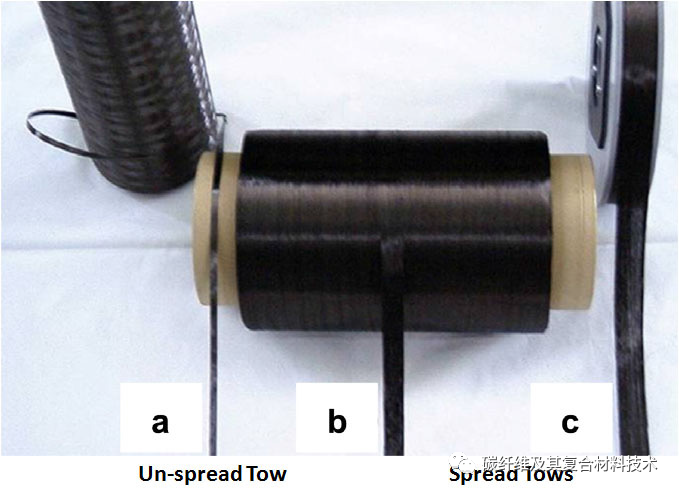

12k碳纤维及其展丝:a)6mm宽的原始纤维;b)12mm宽的扩展丝束;c)20mm宽的扩展丝

相比于3k丝束而言,12k丝束碳纤维成本要低得多。在本公众号前期撰稿文章《高性能碳纤维的价格影响因素分析》(阅读原文)提到根据日本东丽公司提供相关数据,其旗下某型号碳纤维3k规格产品的成本为50-70美元/kg,6k规格产品的为40-50美元/kg,但当产品为12k规格碳纤维时,其成本可下降到不足30美元/kg。

尽管展丝是一种用于超轻材料的新技术,但一些制造商使用的技术仍是基于对旧纺织方法的改进,比如用于展开 300k 丝束,这对 12k 碳纤维丝束展丝无明显的借鉴意义。采用气流法将常规/标准纤维丝束转化为具有悬垂性、抗损伤性、抗疲劳和抗冲击性、节能和低CO2排放等优点的超细铺展纤维束,可实现增强铺展。

展丝前后丝束截面图,左侧为标准丝束,右侧为展丝后示意图

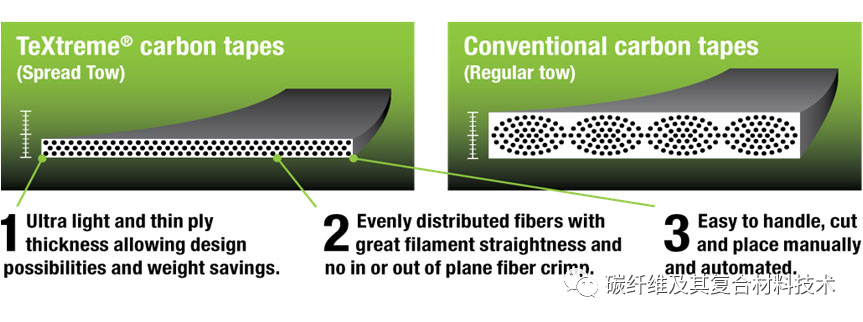

展丝后复合材料结构在机械和热负荷下可能会受到影响。通常来说,层压复合材料的损伤行为是横向微裂纹、纤维断裂和分层。通常,当第一层失效时,整个铺层厚度的横向微裂纹就会发生,随后出现分层损伤。纤维断裂通常发生在损伤的最后阶段。根据第一层失效理论,层厚度在控制复合材料力学性能,即抗失效性方面起着关键作用:层越薄,性能越好。根据相关研究,由薄层制成的复合材料通常在失效前达到的最大强度更大。与传统丝束制成的层压板相比,扩展丝束层压板在静态、冲击和疲劳载荷下具有更好的抗微裂纹、分层和劈裂损伤的强度。

展丝前后碳纤维单向带示意图,展丝后单向带纤维实现均匀分散,不但具有超轻、超薄结构,还易于后处理和机械化加工

目前有多种制造薄层的技术,其中,最有前途和最具成本效益的方法是通过“气流牵引展丝技术”。在这种方法中,通过将12k长丝丝束通过配备有风道和真空的扩散区,真空通过风道向下吸入空气,当空气在真空的帮助下流过风道时,丝束沿气流方向向下下垂,从而失去张力,并导致瞬间处于无张力状态;均匀的气流在丝束上不断运转,丝束连续稳定地展开。由于使用了低速气流,因此在铺展过程中不会损坏纤维长丝。利用这项技术,可将展开的丝束组装成超薄的UD片材或机织物,并转换成薄层。

在下一期文章中会详细介绍这种气流分丝技术,敬请期待……

原文始发于微信公众号(艾邦高分子):碳纤维增强树脂基复合材料的丝束扩展技术(一):背景介绍