其中源自德国的fiberForm工艺技术是专门针对大批量轻量化生产的高端技术,是热成型技术和注塑成型的完美结合。它不仅能组合使用轻量化材料与设计,提高复合材料强度,还易于实现自动化,在紧凑的空间内完成高效的生产。fiberForm技术应用在减少材料的用量同时可大大减少材料生产中的碳排放量,助力“双碳”可持续发展目标的实现。

让牛牛博士带领我们一起探索fiberForm独具匠心的工艺:

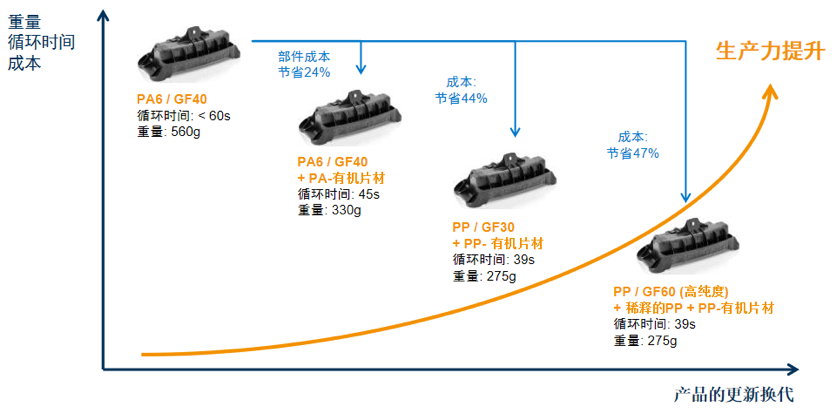

质轻高强,成本降低

在车辆制造方面,fiberForm工艺采用纤维复合结构代替钢和铝,这不仅大大减轻了部件重量,降低了成本还提升了纤维增强塑料的强度。例如, fiberForm注塑机生产的安全气囊外壳,采用了PP/GF60+PP-有机片材,从成本上节省了47%,相比传统的金属部件大约轻了40%,无需再加工可即刻安装。

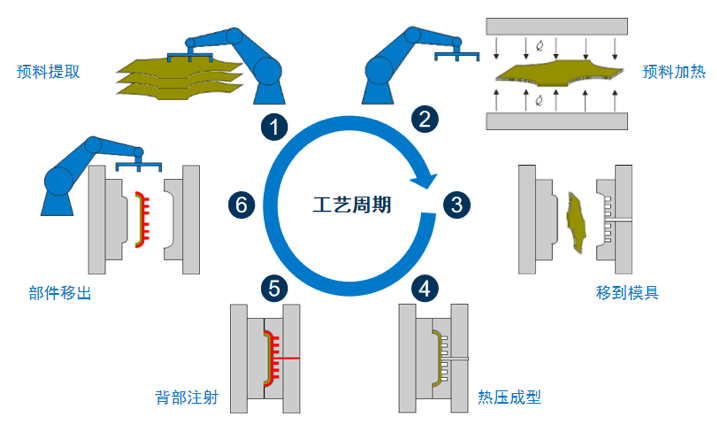

一步式生产

汽车侧向防撞梁生产过程

fiberForm工艺主要分为六步骤:先提取片材预料,在烘箱内对其进行加热处理,紧接着移至模具,合模热压成型。在此基础上背部注塑,最终开模取件,这与嵌件注塑原理相似。fiberForm将所有工艺步骤集成于一体,无需返工即可生产结构复杂的部件。此外,fiberForm可与注塑混炼机(IMC)组合进行个性化直接混炼,以满足顾客的特殊需求。

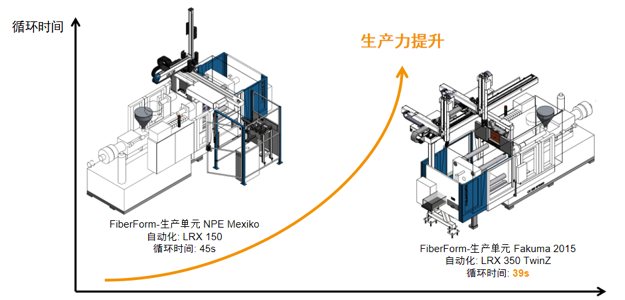

自动化程度高

fiberForm对于自动化的要求较高,设备中设有双轴机械手交替配合,比起单轴机械手作业,双轴能够减少6秒循环时间,这不仅大大降低了工艺周期也显著提升了生产效能。

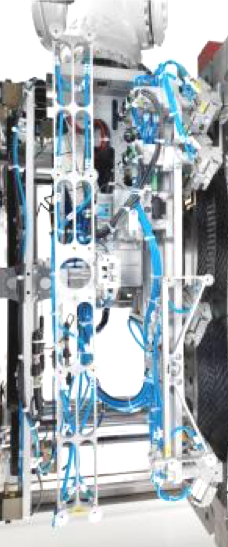

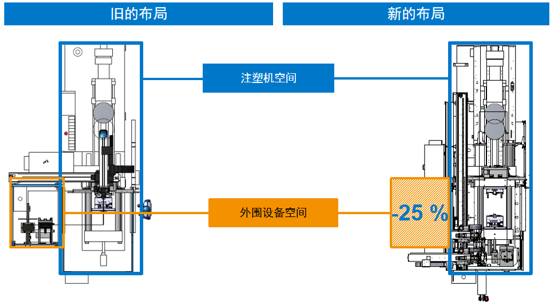

合理布局,节省空间

fiberForm设备采用多臂线性机械手布局,外围设备空间直减25%。

除了安全气囊外壳外,fiberForm工艺还可用于生产座椅靠背、仪表板支架、侧面防撞梁、车身下部件、车门模块、发动机罩下组件等等。

来源:克劳斯玛菲

编辑:艾帅帅

原文始发于微信公众号(艾邦高分子):质轻高强复合材料fiberForm成型工艺