纤维增强热塑性复合材料

纤维增强热塑性复合材料是复合材料中的重要一支,用玻璃纤维(GF)、碳纤维(CF)、芳纶纤维(AF)及其它纤维材料,对各种热塑性树脂进行增强,国外称之为FRTP(Fiber Reinforced ThermoPlastics)。先进的纤维增强热塑性复合材料具有韧性耐蚀性和抗疲劳性高、成型工艺简单周期短、材料利用率高(无废料)、无需低温贮存等优异性能,而成为了材料行业研究的热点。

FRTP的典型性能优势

热塑性复合材料FRTP成熟应用已经有数十年的历史了,与酚醛树脂、脲醛树脂、环氧树脂、聚氨酯等热固性复合材料相比,热塑性复合材料具有一些特殊的性能:

◆ 密度小、强度高:FRTP的密度为1.1-1.6g/cm3,仅为钢材的1/5-1/7,比热固性玻璃钢轻1/3-1/4,能够以较小的单位质量获得更高的机械强度及应用档次。

◆ 性能可设计性的自由度大:FRTP的物理性能、化学性能、力学性能都是通过合理选择原材料种类、配比、加工方法、纤维含量和铺层方式进行设计,由于基体材料种类比热固性复合材料多很多,最主要的包括聚醚酮酮(PEKK)、聚醚醚酮(PEEK)、聚苯硫醚(PPS)、尼龙(PA)、聚醚酰亚胺(PEI)等,因此,其选材设计的自由度也就大得多。

◆ 热性能:一般塑料的使用温度为50-100℃,用玻璃纤维增强后,可提高到100℃以上。PA6的热变形温度为65℃,用30%玻纤增强后,热变形温度可提高到190℃。PEEK的耐热性达220℃,用30%玻纤增强后,使用温度可提高到310℃,热固性复合材料是达不到如此高的耐热性的。

◆ 耐化学腐蚀性:主要由基体材料的性能决定,热塑性树脂的种类很多,每种树脂都有自己的防腐特点,因此,可以根据复合材料的使用环境和介质条件,对基体树脂进行优选,一般都能满足使用要求。FRTP的耐水性也优于热固性复合材料。

◆ 电性能:FRTP一般都具有良好的介电性能,不反射无线电电波,透过微波性能良好等。由于FRTP的吸水率比热固性玻璃钢小,故其电性能优于后者。在FRTP中加入导电材料后,可改善其导电性能,防止产生静电。

◆ 废料能回收利用:FRTP可重复加工成型,废品和边角余料能回收利用,而物理机械性能并不发生显著的变化,不会造成环境污染,很好地适应了当今世界对材料产业所提出的环保要求。

FRTP的分类

FRTP的种类繁多,这个行业也充斥着太多的术语英文简称,可谓剪不断,理还乱。按照制品中纤维保留尺寸(L)可以分为:短纤维增强热塑性塑料(SFRT,L<1.0 mm)、长纤维增强热塑性塑料(LFT或LFRT,一般L>10 mm)、连续纤维增强热塑性复合材料塑料(CFRT,一般纤维连续不切断)。

与SFRT相比,LFT具有低密度、高比强度、高比模量和抗冲击性强等特性,适用于严苛的应用条件,这也成为LFT受到下游应用行业青睐的主要原因之一。应用较为普及的LFT材料大致可以归纳为三大类:玻璃纤维毡增强热塑性塑料GMT(Glass Mat Reinforced Thermoplastics)、长纤维增强热塑性塑料粒料LFT-G(Long-Fiber Reinforced Thermoplastic Granules)和长纤维增强热塑性塑料直接在线成型LFT-D(Long-Fiber Reinforced Thermoplastic Direct)。

而CFRT可循环使用,具有高比强度和比刚度、良好的耐腐蚀性、耐冲击性、耐热性、低成本以及设计灵活性,在汽车轻量化设计中具有巨大的应用潜力,可替代部分金属材料和高端聚合物材料。

FRTP的应用

随着刚性、耐热性及耐介质性能优良的芳香族热塑性树脂基体(如PEEK、PPS)的出现,以及具有高强度、高模量、耐高温、耐腐蚀等优异性能的碳纤维、芳纶纤维、碳化硅纤维等高性能纤维的发展,使先进FRTP应用在越来越广泛的工业领域,如:轨道交通、汽车、航空航天、家电用具、电力等行业。

◆ 航空航天

FRTP具备高刚度、低加工成本和重新加工能力,拥有良好的阻燃、低烟和无毒性能,固化周期可以以分钟记,这些固有属性使其成为轻质、低成本航空结构的理想材料。

在航空机体结构件中,FRTP主要应用在地板、前缘、控制面和尾翼零件上,这些零件都是外形比较简单的次承力构件。空客A380客机、空客A350客机、湾流G650公务机和阿古斯塔·韦斯特兰AW169直升机都是热塑性机体结构件的应用大户。空客A380客机上最重要的FRTP结构件是玻璃纤维/PPS材料的机翼固定前缘。空客A350客机机体的FRTP主要分布在可移动翼梁和肋上以及机身连接。湾流G650公务机在FRTP应用方面是一个里程碑,它的压力隔框肋板则使用了碳纤维/PEI材料,而方向舵和升降舵都使用了碳纤维/PPS材料(图1)。

图1

◆ 汽车

开发低成本、短周期和高质量的复合材料技术成为推动汽车轻量化的关键要素之一。国内很多车企都已经与有先进复合材料技术的注塑设备企业取得合作。在乘用车中应用为:座椅及其骨架、车窗导槽、门内板、保险杠支架、发动机罩、前端托架、脚踏板、仪表板骨架、导流板、车厢底板、备胎箱、蓄电池托架、汽车进气歧管。国内汽车中帕萨特、POLO、宝来、奥迪A6、高尔夫、别克凯越、别克GL8商务车等车型已采用大量高性能FRTP零部件,其中大部分采用了GMT或者LFT(图2)。

图2

在箱式货车方面的应用,主要是PP蜂窝复合板,替代目前箱式货车中的钢制框架外蒙铝合金小波纹板和钢制瓦楞板。

◆ 轨道交通

按承力特征大致可分为两类:复合材料主承力件和复合材料非主承力件。复合材料主承力件主要是指列车车体、司机室和转向架构架等列车的大型承力构件,它是复合材料取代传统材料,实现车辆轻量化的关键。而复合材料非主承力件可分为非主承力件(如车身、地板和座椅等非主承力件)和辅助件(洗漱间、厕所和水箱等辅助构件)。

常见的FRTP成型工艺

由原材料转化为FRTP结构件产品的关键工艺步骤是成型工艺,是该行业发展的基础和条件。随着复合材料应用领域的拓宽,复合材料工业得到迅速发展,一些成型工艺日臻完善,新的成型方法不断涌现,目前FRTP的成型方法已有20多种,并成功地用于工业生产。下面从这些方法中挑选几个使用较多的成型方法来进行简单介绍。

◆ 注射成型

注射成型是FRTP的主要生产方法,历史悠久,应用最广。其优点是成型周期短,能耗最少,产品精度高,可一次成型复杂及带有嵌件的制品,一模能生产几个制品,生产效率高。缺点是对生产纤维增强复合材料和对模具质量的要求较高。根据目前的技术发展水平,注射成型的最大产品为5kg,最小到1g,这种方法主要用来生产各种机械零件、建筑制品、家电壳体、电器材料、车辆配件等。

FTRP成型技术已经在汽车结构部件中得以量产化应用。目前,已经有数家注塑设备供应商,国外即ENGEL、ARBURG(阿博格)、KraussMaffei(克劳斯玛菲)等,国内即伯乐塑机等,走在该技术的最前沿。

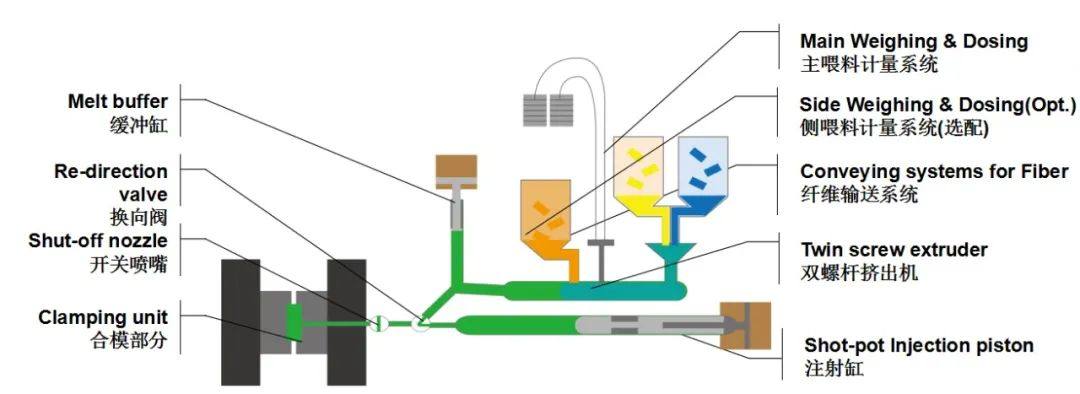

伯乐塑机的长纤维增强复合材料直接注塑成型(在线混炼注塑成型)LFT-D-IM,是把挤出机的连续生产和注塑机的间歇生产结合在一起,经过双螺杆配混的材料直接注入模具内,实现多个工序、多种材料一次成型,降低能耗,提高效率,减少材料的热降解,提高产品性能。该技术广泛适用于汽车、家电、新能源、轨道交通、航空以及消费电子等领域(图3)。

图3

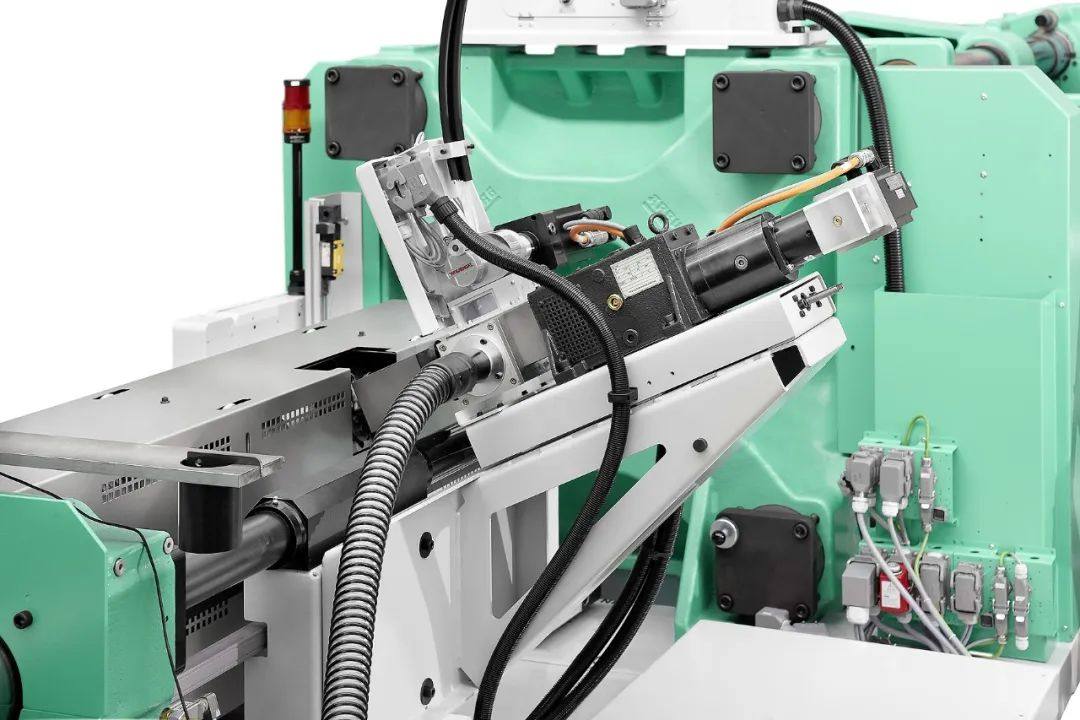

ARBURG大型液压注塑机ALLROUNDER 820 S针对纤维直接混料注塑(fibre direct compounding,FDC)进行了优化,具有4000kN合模力和3200的注射单元,配备70毫米专用螺杆,用于加工长玻璃纤维。FDC是一种轻量化工艺,通过一个注射单元旁的侧面给料装置将长达50毫米的纤维直接送入液态熔液中,特点在于材料可用性高,相较于特殊长纤维颗粒,成本降低多达40 %。通过FDC工艺生产的产品是塑料加工行业一种创新技术,特别在汽车制造和航空航天行业通过个性化调节玻纤长度来实现需要的物理性能(图4)。

图4

◆ 挤出成型

挤出成型是FRTP制品生产中应用较广的工艺之一。其主要特点是生产过程连续、生产效率高、设备简单、技术容易掌握等。挤出成型工艺主要用于生产管、棒、板及异型断面型等产品。

◆ 缠绕成型

FRTP的缠绕成型工艺是先将浸渍树脂的连续纤维(预浸纱)预热,并缠绕在芯轴上,同时持续加热使树脂熔融,再通过施加压力使预浸料逐层粘合成一体,逐层粘合、冷却后得到相应构件制品。此法适于制造圆筒和球状制品,再现性较好,性能较稳定。

◆ 拉挤成型

拉挤成型工艺(pulling extrusion,pultrusion)是将预浸纱在牵引力的作用下,通过挤压模具成型、固化,连续不断地生产长度不限的中空、异型制品。

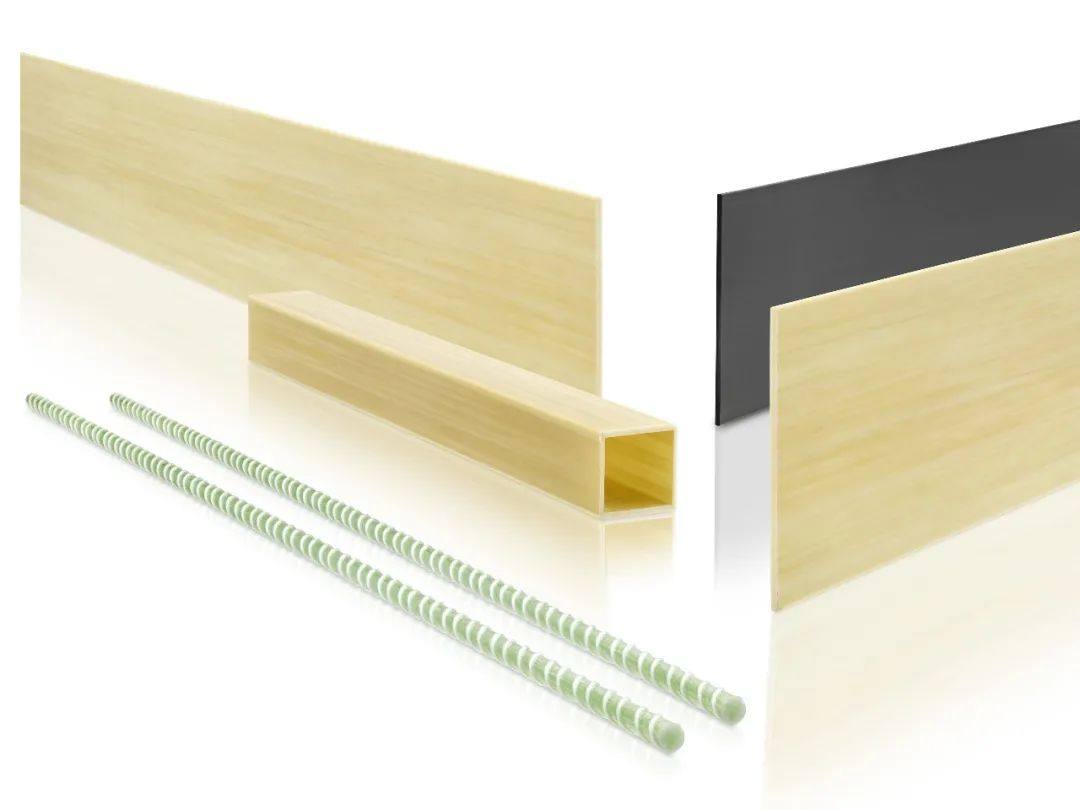

若需要得到长而薄的门窗型材或混凝土钢筋,就到了拉挤工艺粉墨登场的时候了。拉挤型材中的纤维与载荷方向完全一致,令到成品在材料和重量方面特别的优秀。2017年,KraussMaffei率先推出了拉挤交钥匙成套系统 - 艾谱iPul(图5),并在建筑、风能和汽车行业持续地产生出浓厚的兴趣。艾谱系统整合了树脂注射与型材牵引线,可以将玻璃纤维和碳纤维实现拉挤成型工艺的全过程控制,助力复合材料型材生产提升效率,降低成本。iPul系统带有模具、计量机器和各种附件,可达到3米/分钟的高生产速度。与材料合作伙伴Covestro(科思创)、Huntsman(亨斯迈)和Evonik(赢创)的密切合作,使得对高反应性基体材料的处理成为可能。

图5

热塑性复合材料拉挤专家——法国CQFD公司开发了原位拉挤工艺,即纤维纱或织物在外力牵引下,浸润己内酰胺单体和引发剂后,在定型模具内成型和加热聚合,最终制成产品。该工艺成型的制品的纤维体积分数可以达到70%,纤维方向上拉伸模量可以达到60 GPa(增强纤维为玻璃纤维),具有优良的比强度和比模量。这一工艺应用于CQFD公司与彼欧公司、现代汽车一同开发的FRTP防撞梁,其主体成型采用原位拉挤工艺,材质为连续玻璃纤维增强PA6(商品名为C-SHOCK®),随后通过包覆注塑工艺,引入防撞梁的安装点,整个方案相比金属梁方案减重43%(3.7 kg)。随着未来几年碳纤维的成本有可能降低,这一突破性概念将有助于汽车行业的减重目标,以达到节能目标(图6)。

图 6

◆ 模压成型

模压成型是将热塑性预浸料裁剪铺叠后,放入模具中升温加热,待升温至成型温度后,通过压机对预浸料铺层进行加压,固化得到板材、片材或其他简单形状的制品。这种方法的成型周期一般在几十秒至几分钟内完成,能耗、生产费用均较低,生产率高,是目前FRTP成型加工中最常见的一种成型方法,主要用于生产汽车车门、仪表盘、前端框架、车内板等。

对于一些复杂的特征、安装位及加强筋,使用模压成型很难实现,因此市场上出现了模压结合注塑的成型工艺,如ENGEL的Organomelt工艺、KraussMaffei的FiberForm工艺、伯乐的OIHM工艺。

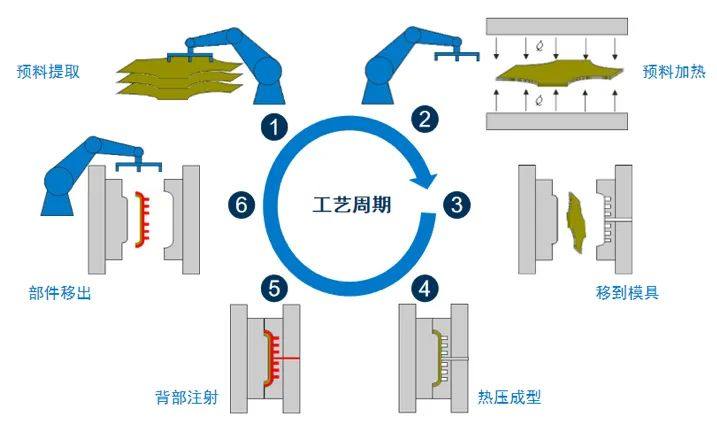

KraussMaffei于2018年在美国NPE展览上首推的FiberForm工艺,是热成型技术和注塑成型的完美结合,实现高度的功能集成,可应用于座椅托架和靠背、仪表板支架、车门模块、侧面防撞保护装置、蓄电池支架等部件。该工艺分为六个步骤(图7):先提取片材预料,在烘箱内对其进行加热处理,紧接着移至模具,合模热压成型。在此基础上背部注塑,最终开模取件。该工艺不仅能组合使用轻量化材料与设计,提高复合材料强度,还易于实现自动化,在紧凑的空间内完成高效的生产。fiberForm技术应用在减少材料用量的同时,可大大减少材料生产中的碳排放量,助力“双碳”可持续发展目标的实现。

图7

◆ 树脂传递模塑成型(RTM)

树脂传递模塑工艺(RTM)是在模具内先把增强材料预料及嵌件装好并夹紧后,通过适当位置的注入口,以一定温度和一定压力注入树脂,然后固化成型,开模即得制品。此法对设备、模具要求不高,投资少,生产成本低,可生产其它压力成型方法无法制造的大型制品,适于制造质量15-25kg的产品,是近年来发展较为迅速的适宜多品种、中批量、高质量的先进复合材料成型工艺,主要用于生产汽车车身板、保险杠、齿轮箱壳体、小卡车车厢等。

在高效生产大型、坚固的轻量化结构零部件时,采用ENGEL公司的HP-RTM高压树脂传递模塑技术,将干燥的纤维半成品在注入的树脂中浸渍,然后在加热条件下固化,可生产出具有更好的成形性和高品质的平面形汽车零部件,如品质和坚固性上乘的车顶系统、车身件(图8)。

图8

市场现状与前景

虽然FRTP被许多人看作是下一个材料技术突破,但多年下来,其应用仍显有限,在国内市场的渗透率并未达预期。究其原因,可能要从技术、性能、成本几个方面来寻找答案。

首先,与热固性复合材料相比,FRTP的初始成本往往会更高,加工温度较高,工装模具的成本通常也较高,传统的零件制造商可能不熟悉现代的FRTP加工技术,其局限性往往就会被放大,认为FRTP比不上热固性复合材料。FRTP的优势和利用价值没有得到充分认识和开发,直接影响到了市场需求量的正常增长,从供需源头上阻碍了FRTP的进一步发展和应用。其次,FRTP制造技术要求高,在一定程度上限制了一些技术水平和生产能力不够的企业进入。再者,原材料成本高,高端的热塑性树脂价格也是普通的热固性环氧树脂的数十倍,再加上制作技术要求高,种种因素的叠加,导致了FRTP,特别是使用PEEK、PI这些高端的热塑性树脂为基体的复合材料制品的价格令人望而生畏,下游应用需求遭到扼制。最后,我国仍缺乏材料制备和结构成型相关的关键技术及设备。

尽管如此,一旦当技术质量达到了要求,当价格成本降到了市场能接受的范围,当科研成果很好地转化为生产力,随着航空制造、汽车、电子电气、风能、高端医疗设备、智能化机械等行业的快速发展,我国的FRTP产业必将迎来一个新的发展阶段,在未来几年收获更多的市场机遇和份额空间,前景依然值得期待。

作者:冯大勇

排版:Lily Ban

来源:荣格塑料工业

原文始发于微信公众号(艾邦高分子):【干货】一文了解纤维增强热塑性复合材料的成型