截至2021年底,光伏发电并网装机容量达到3.06亿千瓦,突破3亿千瓦大关,连续7年稳居全球首位。

随着光伏产业链各环节的技术协同进步,分布式光伏市场有望进入快速发展期,将推动全国光伏装机需求的进一步增长。基于光伏成本持续下降、国家政策支持等因素影响,我国光伏市场装机量将持续扩大,对于光伏电池背板市场需求量将不断增加。

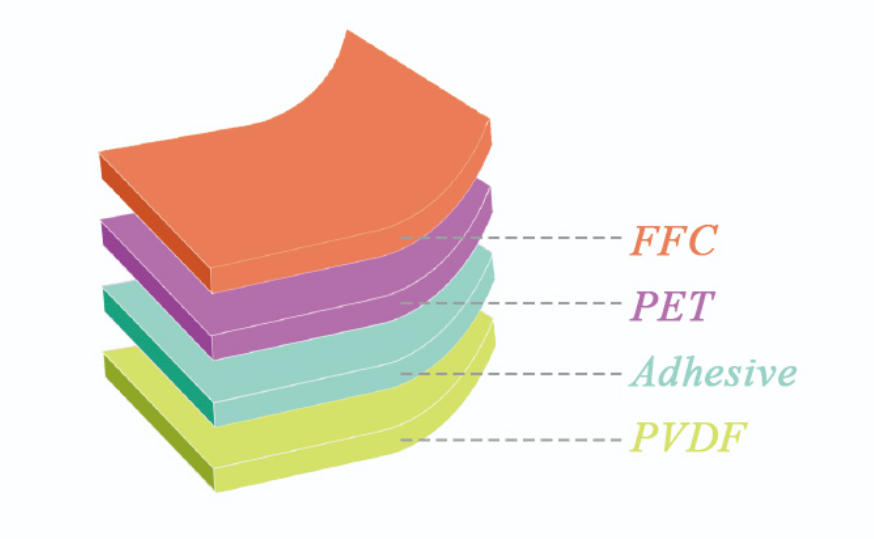

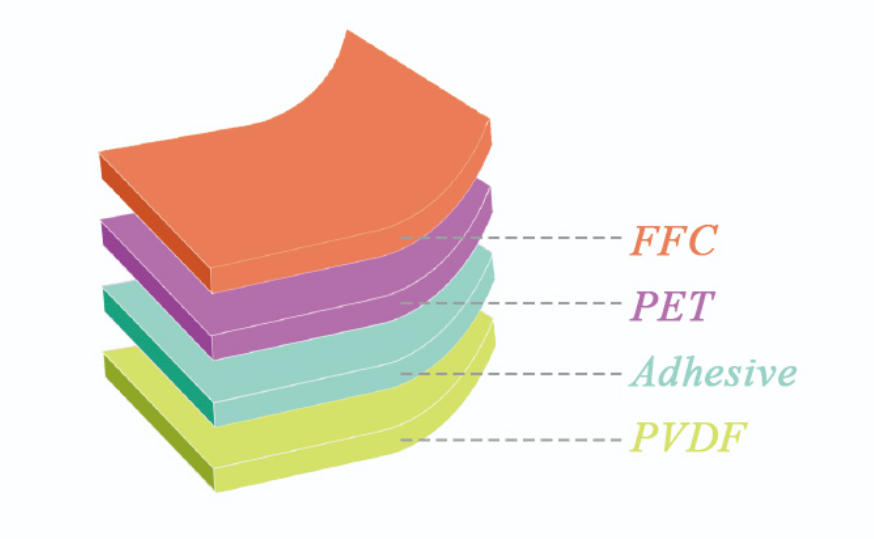

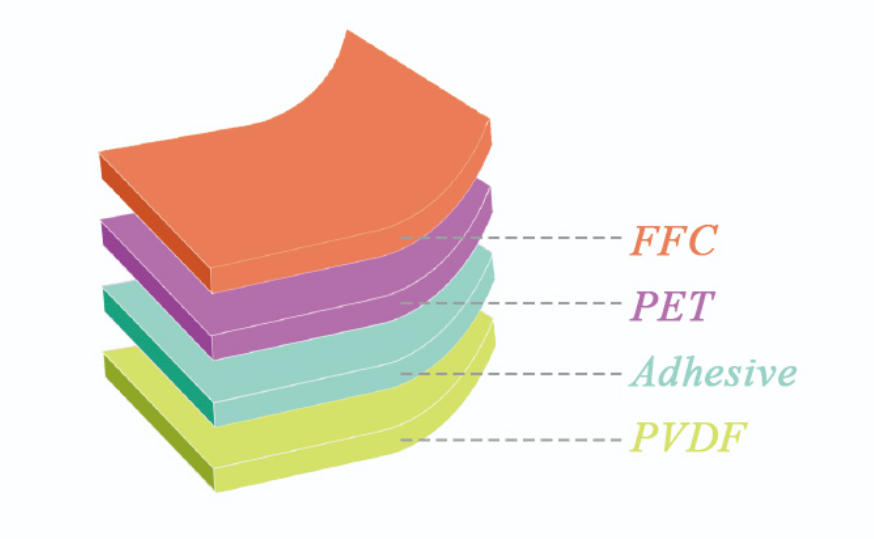

光伏背板膜主要分为含氟背板膜与不含氟背板膜两大类,其中含氟背板膜又分双面含氟(TPT)与单面含氟(TPE)两种;而不含氟的背板膜则通过胶黏剂将多层PET胶粘复合而成。

商用晶硅太阳电池组件的使用要求为25年,通常光伏组件由玻璃-EVA-电池片-EVA-背板的结构封装而成,背板位于光伏组件最外层,是光伏组件的关键保护材料,而背板膜最外层材料则是决定背板使用寿命的关键因素。

在光伏领域,国产PVDF背板膜已完全替代了进口产品,实现了氟膜的国产化,打破了国外企业对这种太阳能电池关键配件的长达数十年技术垄断。PVDF膜能极大地保护太阳能电池背板的中间层PET膜层,确保能够安全、可靠、长久发挥支撑组件、阻水、阻氧作用。目前国产PVDF光伏背板膜已经具有以下几大优势:

一是更高的含氟量,使其具有更好的紫外辐照能力和耐化学性能;

二是更优异的阻燃性能,这对于安全性能至关重要,也因这一特点PVDF成为航空、高铁等交通装饰膜的最佳选择;

四是可回收利用性,具有最大的环保优势,为今后的组件可回收利用技术打下了坚实基础。

目前主流的光伏背板膜多为含氟复胶型背板膜,涂覆型背板膜需对含氟乳液进行高温烧结成膜,背板骨架层PET熔点通常低于或者接近烧结温度,复合型比涂覆型背板膜在制造背板工艺上更容易保证质量。

复胶型使用的胶黏剂的质量高低不一,复合工艺良莠不齐,电池组件在户外使用环境中,易发生粘结胶层水解等损害,最终导致氟膜与PET基材的层间剥离,可靠性降低。

以及由于制造专利技术制约和氟膜表面的亲水性改性处理技术等原因,其背板膜制造成本较高,且适用于氟膜与PET粘结的高品质胶黏剂多为国外极少数厂商技术垄断。

开发一类不使用胶黏剂、具有较高一体化程度和具有优异长期耐候性能的低成本高品质背板膜产品,是目前背板膜开发与技术发展的方向和趋势

原文始发于微信公众号(光伏产业通):国产PVDF光伏背板膜的几大优势