制鞋业快速发展,吸引材料供应商开发了一系列用于高性能鞋类的弹性体产品,以满足功能需求,减少材料浪费并有助于可持续发展。

根据美国内政部的数据,每年仅美国人就扔掉至少3亿双鞋。这些鞋子最终会进入垃圾填埋场,可能需要30到40年才能分解。

这些数据激发了材料供应商为鞋类制造商设计先进、可持续聚合物的热情,为改变制鞋业供应链迈出了重要一步。

生物基TPU

科思创与户外设备和鞋类制造商VAUDE合作,为VAUDE新款Lavik Eco户外登山靴开发了含有生物基材料的泡沫中底。

该中底采用科思创Desmopan EC 33000系列热塑性聚氨酯(TPU)泡沫,该泡沫使用非转基因原材料。耐用的泡沫符合户外品牌Green Shape标准要求,同时未牺牲性能。

科思创与VAUDE一起选定了初创原材料供应商Metabolic Explorer,并进行了测试。该供应商可以提供生物基1,3-丙二醇,1,3-丙二醇是从棕榈油生产聚合物的原料。

Desmopan EC系列适用于中底等部件,其特点是在较宽温度范围内具有高耐磨性和柔韧性,且具有高弹性,有各种硬度。

该系列具有防水性,以及高耐油、耐油脂和耐溶剂性能,并且具有良好的耐天候老化和耐高能辐射性能。

科思创表示,与石油基TPU相比,Desmopan EC系列可以在不影响质量或性能的前提下将碳足迹减少20%以上。

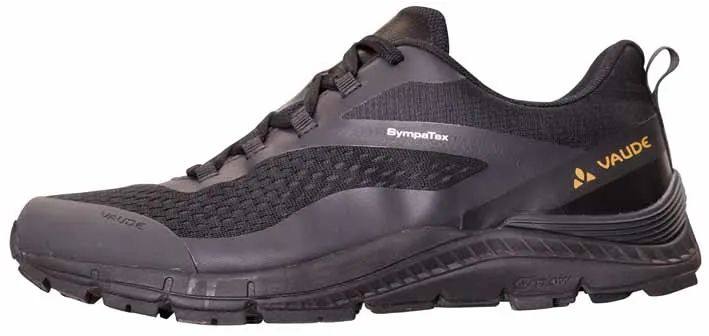

用于耐用VAUDE登山鞋的非转基因生物基材料中底。(图片来自科思创)

自2018年以来,VAUDE已将Desmopan EC系列的部分生物基TPU用于其TRK Skarvan登山靴。在这些更具可持续性的鞋子中,生物塑料在鞋头提供保护,防止脚前部受石头损伤,并由后跟套提高稳定性。

与此同时,盛禧奥推出了两种专门用于鞋类和时装的可持续先进材料牌号。

据介绍,新型可持续材料结合了可持续性、耐用性、柔软性、柔韧性和高质量,同时保持了易于加工的特性。

两个可持续TPU系列APILON 52 BIO TL和TNE专为可持续合成皮革定制,分别通过凝聚和挤出-压延工艺生产。

这些材料含有高达50%的生物基原料,为奢侈品牌提供了一种替代动物皮革和合成皮革的生物纺织品,适用于鞋类以及时尚服装和配饰等。

除了具有与PVC和PU制成的传统替代品相似的物理机械性能外,这些生物基牌号还具有类似于天然皮革的柔软手感。

这些新材料符合盛禧奥2030年可持续发展目标,即其40%的产品将具有可持续优势。此外,亨斯迈鞋类专家帮助Keen开发了一系列带有植物基材料鞋底的运动鞋。

Field to Foot(F2F)运动鞋由Keen公司的Advanced Concepts Team开发,采用亨斯迈专门开发的生物基聚氨酯体系,其中采用了农业加工行业的副产品。

聚氨酯体系的生物材料含量从 35%到51%不等,其碳足迹比同类石油基材料低。石油基材料容易获取,是目前鞋类生产中的常用材料。

该体系由位于比利时的亨斯迈鞋业中心开发,基于亨斯迈 DALTOPED S聚氨酯技术平台,是专为Keen打造的定制鞋底解决方案。

这种可直接采用的体系在弹性、回弹、水解、舒适性和耐用性方面与传统体系性能相当。最重要的是,它完全符合该品牌厂商将清洁、环保、高性能技术融入其鞋类产品的方针。

可回收TPU

可进行工业废料回收意味着鞋类生产商可以在自己生产过程中回收、再利用废料,同时通过重新粉碎旧鞋,并将材料重新用于新产品,帮助简化用后回收过程。

路博润(Lubrizol)是这方面的领先企业之一,推出了其首款100% TPU样品鞋。据称,该样品可满足制鞋行业的高性能需求,同时通过增强可回收性和减少材料浪费实现了更高的可持续性。

与混合材料制成的传统鞋类产品相比,路博润的100% TPU样品鞋由一种核心材料组成,方便循环利用。

路博润100% TPU样品鞋由一种核心材料组成,便于回收利用。(图片来自路

博润)

ESTANE ECO TPU是路博润公司 Bio TPU产品系列中的一种采用可再生材料的聚合物,是样品鞋的关键组成部分。其源自自然资源,与石油基 TPU相比,具有同样出色的机械、物理和化学性能。

ESTANE ECO TPU的密度比相同硬度的传统TPU低5-10%,有助于满足运动鞋生产中对轻质和高性能的要求。

这种可持续材料牌号还具有高透光率、耐黄变,以及与其他材料兼容等特性,可促进鞋类产品的开发。

利用碳排制造材料

值得注意的是,一些企业正在通过引入利用碳排放制造材料来实现技术突破。

北欧化工与LanzaTech公司(开发专有气体发酵技术,利用温室气体生产乙醇的专家)以及瑞士运动品牌商On合作开发一种新型更具可持续性的泡沫(称为 CleanCloud),用于鞋底。

CleanCloud是经过4年大力研发工作取得的成果,以碳排放作为主要原材料。

LanzaTech公司技术可在释放到大气之前收集钢铁厂等工业源排放的一氧化碳或垃圾填埋场的排放气体。收集的这些排放物采用专利发酵工艺处理。富含碳的气体被发酵,通过专门选取的细菌转化为液体乙醇。

然后将乙醇脱水生成乙烯,再由北欧化工将其聚合成EVA(乙烯醋酸乙烯酯),这是On公司用来制造鞋用高性能泡沫的轻质材料。

两家公司表示,总体目标是将目前由EVA制成的On鞋的所有底部构件换成 CleanCloud制造的构件。

科思创与巴西重要鞋类制造商 Calçados Beira Rio一起开发概念鞋,将开创性设计与更具可持续性的创新材料解决方案相结合。

以优雅的女鞋和舒适的休闲鞋为例,体现了从鞋面到衬里,从鞋底到鞋跟采用新材料的可能性。这两款鞋都采用了源自二氧化碳、生物质和塑料废料等替代原材料的科思创产品。

一个例子是两款鞋的鞋面和内衬。基底是柔软的泡沫,可确保良好的贴合性和舒适性。在这里,使用了一种含有高达20%二氧化碳的前体产品,由科思创以cardyon的商品名销售。

由二氧化碳替代以前使用的一些化石原料,但不会损害传统生产的泡沫的有利特性。

两款女鞋的外底均采用两种不同类型的TPU。其中之一也是基于cardyon;另一个60%的碳含量来自生物材料。

因此,这两种产品的碳足迹都低于基于化石原料的TPU,有助于形成闭环碳循环。

来源:雅士橡塑网

原文始发于微信公众号(热塑性弹性体资讯):舒适又环保,小小弹性体在鞋品中大有作为