这期主要来进一步看看鞋材弹性体超临界流体发泡技术里面常见的两种工艺对比:片材 VS 珠粒。总得来说,它们都具有以下相通点:

充分利用了超临界CO2在聚合物中的较快的扩散速率和较大的溶解度。

发泡时聚合物处于半固态,熔融区使得泡孔可以生长,而未熔融区则提供了熔体强度,维持了泡孔结构。

极快速泄压,诱导形成极高的成核速率,确保形成具有微纳米尺寸、高孔密度的泡孔结构。

CO2固态发泡机理

CO2固态发泡机理超临界流体珠粒发泡工艺

聚合物颗粒放置在高压釜内; 通入超临界流体,超临界流体在高温高压条件下溶胀扩散进入聚合物基体; 然后通过泄压阀门快速泄压实现微孔发泡。

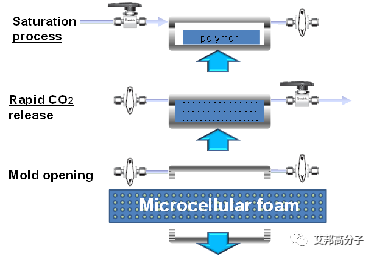

超临界流体片材发泡工艺

将模压机上的发泡模具升温, 待达到发泡温度后,将聚合物放入模具,模压机合模,模具密封, 向模具内充入超临界流体,超临界流体向聚合物溶胀扩散30〜180分钟, 然后模压机开模泄压发泡,即可得到泡孔尺寸和密度可控的聚合物微孔发泡材料。

两个工艺的对比

项目 | 板材发泡(模压) | 珠粒发泡(釜式) |

外观 | 外观可以用传统的二次模压模具成型细腻花纹 | 外观有粒子熔接痕纹,比较单一,有包装制品的廉价感,并易出现审美疲劳。 |

发泡体一致性 | 均匀一致 | 受工艺限制,无法保证每一颗发泡珠粒都均匀一致,成型极易产生老鼠洞 |

密度 | 最低可达0.07,成型中底最低达到0.09-0.1 | 发泡珠粒最低0.1,成型中底最低达到0.13-0.15 |

是否上新设备 | 使用现有设备 | 需要使用专用成型机 |

成型效果 | 前掌、后跟硬度一致 | 前掌后跟成型压缩比不同,前后硬度有差异 |

利用率 | 利用率低,切屑多 | 利用率高 |

原文始发于微信公众号(热塑性弹性体资讯):鞋材弹性体超临界发泡常见的两种工艺