与传统铝制散热器相比,新型高导热尼龙散热器质量下降30%,降低了生产成本,同时满足LED后雾灯的散热及力学要求,实现了在雾灯散热器上的“以塑代铝”。自汽车诞生以来,车灯一直伴随着汽车工业的发展不断进步。汽车车灯从最初的煤油灯、乙炔灯,到白炽灯以及二代的卤素灯,再到第三代的氙气灯,如今已发展到第四代发光二极管(LED)灯。与传统车灯相比,LED车灯结构简单、节能高亮、亮灯迅速、体积小、寿命长,其在汽车照明领域的大规模应用已成必然。LED车灯采用LED作为光源,与传统光源相比光电转化率较高,但仍有60%~80%的电能转化为热能; 另外,LED对温度十分敏感,当工作温度超过承载温度时会导致LED的发光效率快速降低,产生明显光衰,严重缩短LED芯片的寿命; 因此 LED光源大多附带散热器以解决散热问题。  LED尾灯 图源:智能汽车俱乐部目前,LED光源散热器多以铝材通过压铸或挤出等工艺手段制备,通过修边、抛光、钻孔、氧化等多道工序后才能应用于LED散热; LED光源散热器的制作工序复杂,成本高,且质量大。得益于改性塑料技术进步,具有易加工、低密度、高热导率的导热塑料被开发出来,并被逐步应用于换热工程、采暖工程、电子电器等领域。在民用LED照明领域,导热塑料散热方案也被人们所接受,但其在车灯行业中的应用还较少。

LED尾灯 图源:智能汽车俱乐部目前,LED光源散热器多以铝材通过压铸或挤出等工艺手段制备,通过修边、抛光、钻孔、氧化等多道工序后才能应用于LED散热; LED光源散热器的制作工序复杂,成本高,且质量大。得益于改性塑料技术进步,具有易加工、低密度、高热导率的导热塑料被开发出来,并被逐步应用于换热工程、采暖工程、电子电器等领域。在民用LED照明领域,导热塑料散热方案也被人们所接受,但其在车灯行业中的应用还较少。  LED车灯 图源:智能汽车俱乐部那么高导热尼龙材料是否能够满足散热器结构设计和性能要求呢?是否满足量产LED后雾灯项目整灯性能测试呢?与铝制散热器进行比较又有何优缺点呢?

LED车灯 图源:智能汽车俱乐部那么高导热尼龙材料是否能够满足散热器结构设计和性能要求呢?是否满足量产LED后雾灯项目整灯性能测试呢?与铝制散热器进行比较又有何优缺点呢?项目 | 标准 | 数值 |

密度/(g·cm-3) | ISO 1183—2019《塑料 非泡沫塑料的密度测定方法》 | 1.72 |

拉伸强度/MPa | ISO 527—2012《塑料 拉伸性能的测定》 | 54 |

断裂伸长率/% | ISO 527—2012《塑料 拉伸性能的测定》 | 0.3 |

弯曲强度/MPa | ISO 178—2010《塑料 弯曲性能的测定》 | 72 |

简支梁缺口冲击强度/(kJ·m-2) | ISO 179—2010《塑料 简支梁冲击强度的测定》 | 2.9 |

面间导热系数/(W·m-1·K-1) | ASTM E 1461—2013《用闪光法测定热扩散率的标准实验方法》 | 8.0 |

原汽车后雾灯散热器方案采用铝型材挤压成型,散热器及其对应的LED铝基板见图1。结合铝制散热器的散热面积和在后雾灯总成零件中需要达到的散热效果,在散热器总尺寸不变的情况下,设计了高导热尼龙散热器,如图2。该高导热尼龙散热器与LED铝基板接触部分结构与铝制散热器相同,对散热翅片厚度、间距、高度进行设计,相关参数见表2。项目 | 数值 |

翅片厚度/mm | 2.5 |

翅片间距/mm | 5 |

翅片高度/mm | 15 |

制件表面积/cm2 | 105 |

对高导热尼龙散热器的有效散热面积进行了提升,在基板部位尺寸不变的情况下,增大了翅片的高度,减薄单个散热翅片,并增加翅片数量,得到改进型高导热尼龙散热器。测试高导热尼龙散热器、改进型高导热尼龙散热器和铝制散热器的散热性能,结果见表3 。表3 不同散热器50℃下LED芯片实测针脚温度Ts散热器种类 | 质量/g | 表面积/cm2 | Ts/℃ |

LED 1 | LED 2 | LED 3 |

高导热尼龙散热器 | 23.7 | 105 | 63.3 | 68.1 | 62.3 |

改进型高导热尼龙散热器 | 27.6 | 165 | 61.1 | 63.0 | 63.8 |

铝制散热器 | 34.0 | 150 | 60.2 | 61.5 | 65.2 |

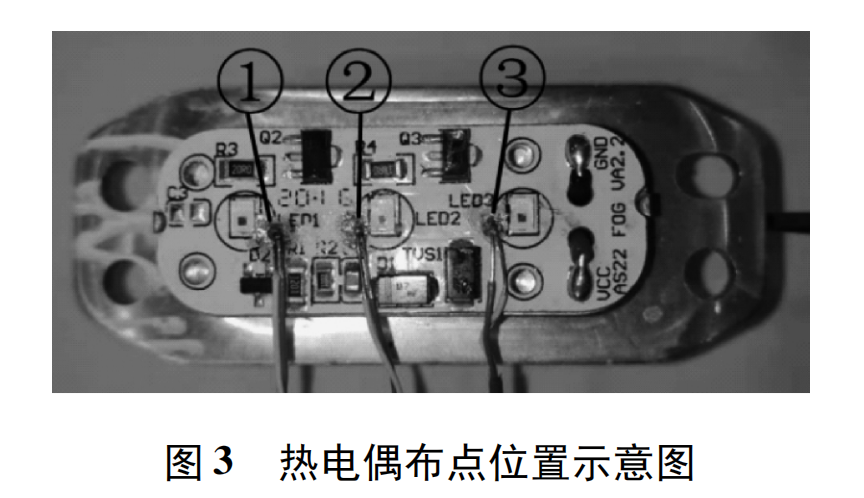

(1) 高导热尼龙散热器与铝制散热器相同位置(见图3中 LED1、LED2、LED3) 的 实测针脚温度Ts都在60~70℃,远远低于LED的节温上限,满足LED的使用要求。(2) 高导热尼龙散热器与铝制散热器Ts相差不大,温差为3~7K。 (3) 改进型高导热尼龙散热器的Ts与铝制散热器的Ts,温差缩小到了2K以内。综上分析,结合零件的尺寸、安装空间等进行散热面积的最大化设计,优化散热器翅片结构,增加散热片面积,有利于提升高导热尼龙散热器的散热效率,是提升高导热尼龙散热器散热性能的有效手段, 可以为后续在高散热要求的应用中提供优化思路。由于零件安装空间所限,后续性能验证采用的均是高导热尼龙散热器。LED持续点灯2000h,试验中、试验后的配光性能均符合GB 11554—2008。试验前后,总成样件和散热器外观正常、功能正常,表明高导热尼龙散热器满足该后雾灯长期耐久要求。  图源:智能车灯俱乐部对高导热尼龙材料进行了不同温度条件下热老化性能的研究,结果见图4。

图源:智能车灯俱乐部对高导热尼龙材料进行了不同温度条件下热老化性能的研究,结果见图4。  图4 在不同温度下长期热老化对材料性能的影响由图4可以看出: 高导热尼龙材料热老化前后,其缺口冲击强度、拉伸强度、弯曲强度及导热系数的变化率都在10%以内。在高导热尼龙散热器进行140℃/1000h老化后对其零件的散热性能进行测试,结果见表4。表4 140℃/1000 h 热老化后高导热尼龙散热器50℃下LED芯片Ts实测温度

图4 在不同温度下长期热老化对材料性能的影响由图4可以看出: 高导热尼龙材料热老化前后,其缺口冲击强度、拉伸强度、弯曲强度及导热系数的变化率都在10%以内。在高导热尼龙散热器进行140℃/1000h老化后对其零件的散热性能进行测试,结果见表4。表4 140℃/1000 h 热老化后高导热尼龙散热器50℃下LED芯片Ts实测温度散热器状态 | 质量/g | 表面积/cm2 | Ts/℃ |

LED 1 | LED 2 | LED 3 |

热老化前 | 23.7 | 105 | 63.3 | 68.1 | 62.3 |

热老化后 | 23.7 | 105 | 74.0 | 72.6 | 75.8 |

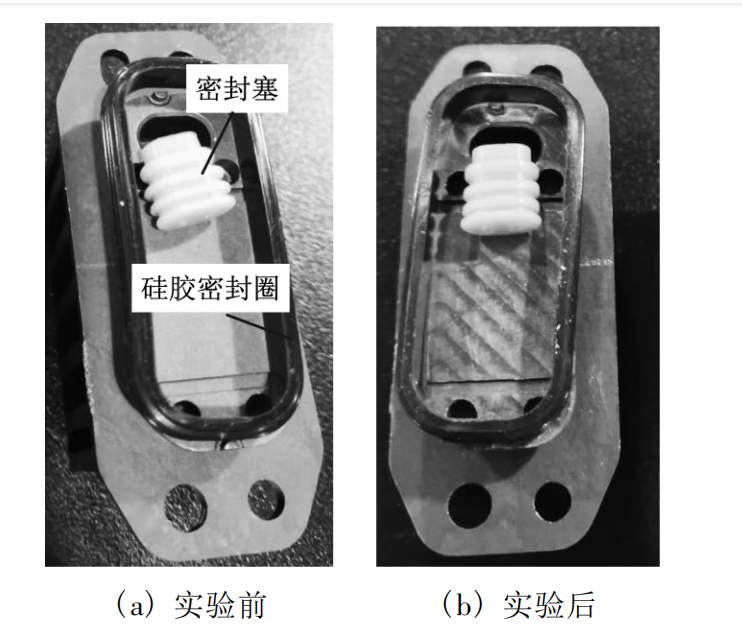

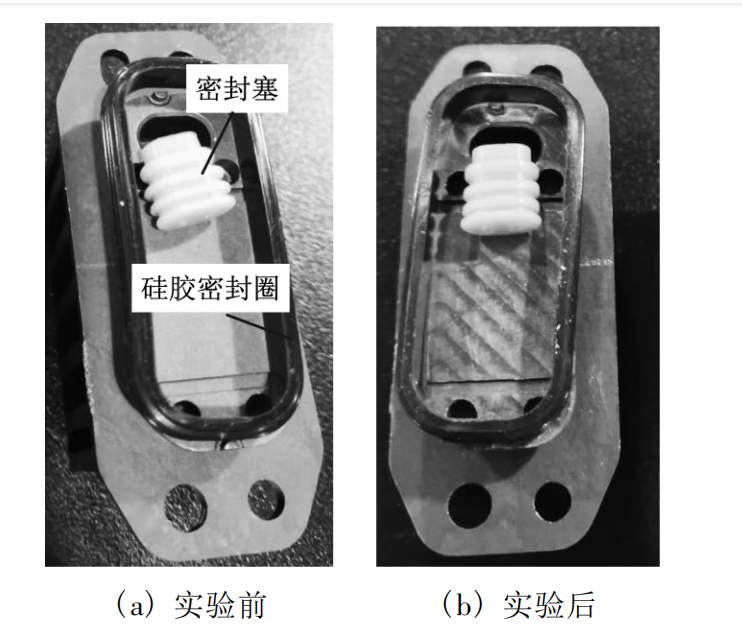

可以看出: 140℃/1000h热老化后,高导热尼龙散热器散热性能有所降低,对应的TS有所升高,老化前后TS变化在10K左右。下图为将装有高导热尼龙散热器的后雾灯散热器小总成放置在90℃/500h后,与高导热尼龙散热器直接接触的硅胶密封圈、密封胶塞等后雾灯配件的照片。  图5 后雾灯散热器照片由图5可以看出: 实验前后硅胶密封圈无明显变化,密封胶塞由于胶塞自身特性轻微黄变。将实验后高导热尼龙散热器装配到后雾灯总成,样品完全浸没到水平面下2.5 cm,施加7.0 kPa压强,试验时间为5 min,无气泡产生,满足后雾灯总成气密性要求。由以上可以评估,高导热尼龙散热器对与其直接接触的配件硅胶密封圈、密封塞、导热密封胶等无影响。综上,高导热尼龙散热器在散热性能和零件性能上均满足当前所用后雾灯的使用需求,同时经长期老化耐久测试后各项性能变化较小,可以替代当前雾灯的铝制散热器。采用的高导热尼龙材料密度仅为1.7 g/cm3,远小于铝的密度(2.7g/cm3 ),可以实现制件质量减重30%。同时,得益于国产高导热尼龙材料的成本控制,相较于铝制散热器,单个高导热尼龙散热器在成本上也实现了接近30%的降低。从散热性能测试结果可以看出,由于此次实验选取的后雾灯本身对散热要求不高,散热要求的安全余量较大,因此可以替代铝制散热器。鉴于高导热尼龙材料的力学性能无法与金属铝相比,相较于普通尼龙材料也有所降低,在结构设计上需要着重关注。后续可以考虑采用将高导热尼龙材料与铝制件相结合,以塑嵌铝的方式解决高散热需求零件和强度问题。由于高导热尼龙材料具有结构设计上的灵活性,加工工艺上的便捷性和无需表面处理等优势,在汽车轻量化的大需求背景下,其在汽车灯具上乃至具有散热需求的各种部件上的应用必将越来越广泛。参考资料:高导热尼龙散热器在汽车后雾灯上的应用,智能车灯俱乐部。

图5 后雾灯散热器照片由图5可以看出: 实验前后硅胶密封圈无明显变化,密封胶塞由于胶塞自身特性轻微黄变。将实验后高导热尼龙散热器装配到后雾灯总成,样品完全浸没到水平面下2.5 cm,施加7.0 kPa压强,试验时间为5 min,无气泡产生,满足后雾灯总成气密性要求。由以上可以评估,高导热尼龙散热器对与其直接接触的配件硅胶密封圈、密封塞、导热密封胶等无影响。综上,高导热尼龙散热器在散热性能和零件性能上均满足当前所用后雾灯的使用需求,同时经长期老化耐久测试后各项性能变化较小,可以替代当前雾灯的铝制散热器。采用的高导热尼龙材料密度仅为1.7 g/cm3,远小于铝的密度(2.7g/cm3 ),可以实现制件质量减重30%。同时,得益于国产高导热尼龙材料的成本控制,相较于铝制散热器,单个高导热尼龙散热器在成本上也实现了接近30%的降低。从散热性能测试结果可以看出,由于此次实验选取的后雾灯本身对散热要求不高,散热要求的安全余量较大,因此可以替代铝制散热器。鉴于高导热尼龙材料的力学性能无法与金属铝相比,相较于普通尼龙材料也有所降低,在结构设计上需要着重关注。后续可以考虑采用将高导热尼龙材料与铝制件相结合,以塑嵌铝的方式解决高散热需求零件和强度问题。由于高导热尼龙材料具有结构设计上的灵活性,加工工艺上的便捷性和无需表面处理等优势,在汽车轻量化的大需求背景下,其在汽车灯具上乃至具有散热需求的各种部件上的应用必将越来越广泛。参考资料:高导热尼龙散热器在汽车后雾灯上的应用,智能车灯俱乐部。原文始发于微信公众号(艾邦高分子):以塑代铝:高导热尼龙替代金属铝用于汽车后雾灯散热器

LED尾灯 图源:智能汽车俱乐部

LED尾灯 图源:智能汽车俱乐部 LED车灯 图源:智能汽车俱乐部

LED车灯 图源:智能汽车俱乐部

图源:智能车灯俱乐部

图源:智能车灯俱乐部 图4 在不同温度下长期热老化对材料性能的影响

图4 在不同温度下长期热老化对材料性能的影响 图5 后雾灯散热器照片

图5 后雾灯散热器照片