关注微信艾邦高分子,回复关键词“20170519”获取下集,PPT申请。

导读:新能源汽车日趋火爆,而车用塑胶材料(轻量化)又是目前发展的一大趋势,那么,新能源车用的塑胶材料是怎样的?我们在橡塑展艾邦组织的新能源车论坛中,有幸请到了比亚迪高级汽车工程师赵兵,来看一看作为新能源车领域龙头企业的比亚迪,对于车用塑胶材料的应用介绍。

”

把中国道路交通领域所有用油的地方全部用电解决!

“7”代表七大常规领域:

就材料的应用来看,不同的新能源车同一个位置使用的材料也是不一样的。

“4”代表四大特殊领域:

除了“7+4”以外,比亚迪现在还在做轻型轨道交通-云轨项目,目前有意向订单1000亿,已经接到的订单有100-200亿。

云轨项目对材料的选择和新能源车有些不一样:因为在新能源汽车这一块,虽然国家没有强制报废这一概念,但是目前新能源汽车在选材是按使用寿命10-15年来要求的;而在云轨这方面,不可拆卸部位的选材正常要求使用寿命达30年,这对材料本身来说也是一大挑战。

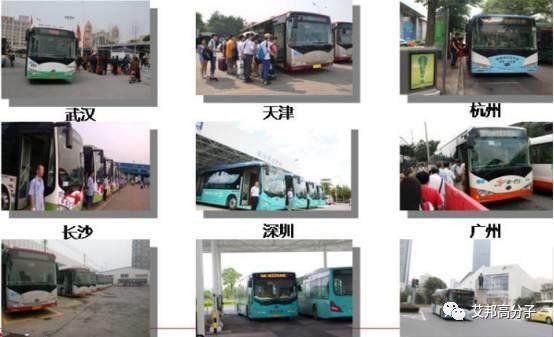

2016年1-12月,比亚迪新能源汽车销售量达到10万辆,占比超过国内新能源车总销量1/3;蝉联新能源车年度销量冠军。比亚迪新能源客车订单突破1.5万台,市场占有率达到15%。在公共交通领域:

纯电动出租车e6

比亚迪在深圳率先投放运营的850辆纯电动出租车e6累计行驶里程已超3.8亿公里,单车最高行驶里程已超过100万公里,保持着当前全球纯电动出租车最长行驶里程记录。对单车行驶超过100万公里的电动出租车包括高压电池、电机、电动总成以及充电连接这一块做一个全面的检查,检查发现某些材料还有很大的提升空间。

而在大家比较关注的充电方面,在投放市场时间较久的情况下,充电接口以及充电桩的使用并没有达到我们正常所说的使用寿命达10-15年,而是在使用六七年左右充电桩或充电枪的一些缺陷就会显现出来。

比亚迪K9纯电动大巴

比亚迪在深圳投放运营的纯电动公交客车K9累计行驶里程超过2.1亿公里,单车最高行驶里程超过39万公里。K9保持着当前全球纯电动公交客车最长的行驶里程记录。

比亚迪轻型轨道交通云轨

比亚迪云轨历时5年、投资50亿元研发,于2016年10月13日在深圳坪山新区正式通车,开放总里程4.4公里,时速可达80公里。

在国内市场上,自2010年5月在深圳首次投入运营以来,比亚迪纯电动公交已广泛应用于武汉、天津、广州、南京、杭州、大连等国内众多城市公交系统。比亚迪电动客车现今推广的地域分布十分广,既包括潮湿的南方沿海地区,也包括寒冷干燥的北方地区,这就使得电动汽车高压电气的选材需要根据不同地区做不同的考量,这种考量也会对整个材料市场有很大影响。

如今,比亚迪新能源汽车已在全球50个国家和地区约245个城市运营,实现全球六大洲战略布局!

针对全球市场来说,高压电气材料运用时需要考虑得因素就更多,除了考虑高温、低温以外,还需要考虑海拔因素,因为高海拔对高压电气的性能有一定的影响。

对于比亚迪电动车基本结构介绍,主要分三种车型来说。

比亚迪电动乘用车主要是由下图的高压产品构成,高压绝缘主要是塑料。

目前很多电动车辆的电池外壳都是用塑胶做的,底板用的金属,电池包、电池组之间的部分也是塑胶材质的。

而针对电池控制器,最开始整个行业都想用塑胶材料去取代金属,但是这样做的话会在强度结构、EMC/EMI屏蔽方面有很大弊端。

同样的,DC、高压配电箱和车载的外壳材质,目前也很难用塑胶去代替金属,但内部的高压连接和绝缘部分都是用的塑胶。

充电口的材质目前市场上有全塑胶和塑胶+金属两种。在驱动电机里是很少用到塑胶材质的。

高压连接装置橙色部分为塑胶材质。充电桩在长时间暴晒的情况下,对抗UV性比常规产品要求更高一些。

比亚迪电动客车主要是由下图的高压产品构成,高压绝缘主要是塑料。

轮边驱动桥对高压电气除常规性能以外,对高强度振动、高低温交变、绝缘性能的综合性要求也比较高,这也和其他常规车辆不同的地方。其他部件的材质构成和电动乘用车几乎相同。

以上是针对纯电动客车的结构说明,如果是混合动力的客车,它的组成系统就相对复杂一些,除了燃油系统和纯电系统外,还有一套混动的系统。混合动力汽车是有三种工作模式的。

图 初期K系列大巴连接示意图

图 初期K系列大巴连接示意图

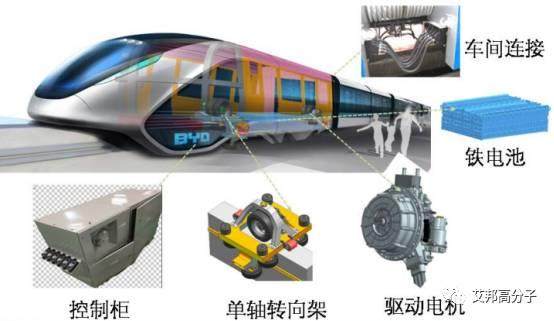

比亚迪云轨主要是由下图的高压产品构成,高压绝缘主要是塑料。

控制柜包含所有的高压集成,内部用到的塑胶材质非常多,新能源汽车在高压控制方面比云轨少。

从参数来看,云轨目前有750伏、1500伏两个电压等级,在材料的耐高压方面要求很高,这是需要整个材料行业的专家协商解决的问题。

因为云轨是单轨,所以在单轨道两侧设置了单轴转向架。

而云轨的驱动电机和新能源巴士的驱动电机是差不多的。

云轨的电池分为车内的电池和车外的电池,车内外电池对材料的高强度、抗振动、耐久性、可靠性要求是不一样的,如果是储能电站的话,对这材料的这些要求相对就会低一些。

车间高低压、信号的连接部分,比亚迪目前也是用塑胶材质较多。

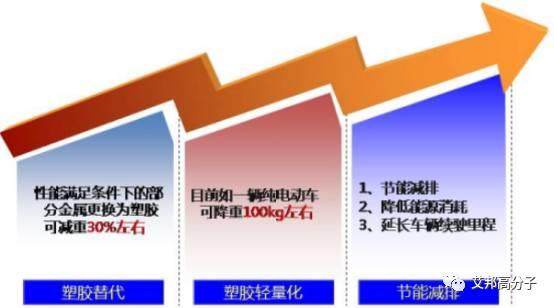

随着汽车产业的迅猛发展以及节能减排相关法规的严格推行,汽车轻量化以及汽车材料环保性成为了不可逆的发展趋势。而在众多减重方案中,“以塑代钢”以及其它塑料替代方案已经开始为业界所接受,并逐渐流行起来。

那么我们就以电动车高压电气为例,来讲述一下究竟塑胶在汽车产业上的应用都有哪些趋势。

以塑代钢(金属)轻量化趋势(高压电气部分)

就高压电气来说,目前有一部分金属外壳在不需要考虑屏蔽问题的前提下可以做以塑代钢处理。

和金属材质相比,部分金属更换为塑料后可减重30%左右,目前如一辆纯电动车可降重100kg左右。而根据比亚迪和塑料厂商的探讨,把塑料材质的强度、抗冲击等综合性能提高的话,成本也会相应提高。虽然就塑料材质的单块成本来说会提高,但是就整车而言,汽车重量减轻后,可以延长车辆的续驶里程,同时降低对电池容量的要求,而就节约用电量而节约的成本与塑料材质的单块上升的成本之间的成本差而言,汽车轻量化无疑是更好的选择。

所以轻量化是目前整个新能源汽车以及云轨发展的趋势,这不局限在高压电气、低压电气部分,同样也适用于汽车的内外饰。

塑胶+导电涂层(高压电气部分)或导电塑胶材料

以塑代钢的同时,塑胶材料的导电率也是需要着重考虑的问题。

因为只有塑胶材料能够导电,才能满足高压电气的EMC要求。因为电动车辆在电磁信号抗干扰方面要求是非常严的。如果要用塑料替代高压电气和其他连接方面的一些金属材质的话,有两种方案可以实施。

一种方法是塑胶表面涂可导电的金属涂层;

另外一种方法是在原材料中加入导电材料。

通过这两种方式达到整车EMC要求。但是塑胶+导电涂层的方法,因为成本、工艺以及生产效率低等因素,只能作为概念去尝试,不能作为长远发展的操作方式,未来应该更趋向于开发一些导电的塑胶材料。这是整个新能源汽车行业需要去努力解决的问题。

比亚迪针对未来350KW大功率充电,倾向于SPOC模式-液冷模式以及电池液冷-实现方法

制作充电装置、高压电气时对材料的长期耐水解、吸水性方面有很高的要求。

在长期潮湿或者有水的环境下,我们对电气安全以及高压电气的耐压等级方面的要求可能会降低。但是随着大功率充电装置的启用,我们对塑胶材料的耐高温、耐水解性要求又提高了。而高压电气内采用的液冷控温模式则对我们塑胶材料的除常规耐高温、耐水解外又有了耐工业溶剂及耐酸碱性的要求。

同时我们对塑胶材料的可靠性也有很高的要求,需要确保不在使用过程中产生安全事故。

图 吸水性要求示意图

图 吸水性要求示意图

主要以比亚迪工程车和物流车为例来解说新能源汽车对塑胶材料的强度要求。

1)高强度高韧性要求

这类车辆在减震和舒适度方面要求没有轿车要求那么高,在减震器方面的选择就决定了:如果要用塑胶材料的高压电气连接或者确保整个高压电气内部的绝缘性能,那么就会对塑胶材料的韧性和高强度有很高的要求。那高强度和韧性是不是有冲突?这就需要有个综合的对比。

2)抗极寒要求

比亚迪此前整车去到漠河做实验,发现原本在南方地区实验中未出现问题的车辆,在漠河做实验时就出现了零部件开裂和一些其他问题,这就说明在应用塑胶材料时需要考虑极寒状态下会出现的一些状况。

3)耐高温方面保持稳定性

汽车电机旁这一块是低温和高温交变的区域,整个电机在极寒状态下会经历从零下几十度上升到上百度的骤变过程,而电机在运行过程中也一直保持在上百度高温的状态,这就需要塑胶材料在耐高温性能方面保持稳定性。

4)确保车辆电气设备在高频振动下不出现开裂状况

而在强冲击方面,由于路况、整车速度以及驾驶员习惯等因素,我们在强冲击方面要求也比较高,目前比亚迪整机制作的高压电气抗冲击性能为30J—35J。

以上情况说明,我们在材料应用方面的要求,不能仅依据我们看到的部分,还要结合实际使用状态下出现的各种情况。

那接下来给大家介绍一下在使用状态下对材料的特殊要求:

1)耐磨耐裂

目前主要是在充电连接方面,正常情况下充电接口的寿命是插拔各一万次,但是在实际使用过程中,充电接口会出现严重的磨损、公差和开裂等问题,这就对材料的耐磨性有很高要求。

2)阻燃环保

目前市场上对阻燃这方面有设定HB、V-2、V-1、V-0等等级,材料需要达到哪种阻燃等级,最终需要根据设计去选型。同时为避免事故发生时出现浓烟和毒害情况,在燃烧烟密度和毒性指数方面,我们也需要密切关注。

3)耐气候性

在室外长期使用充电的工程车耐气候性一般要求是10--15年。在不拆卸情况下长期使用,汽车用塑胶材料的寿命取决于整车的质量,那么塑胶材料耐UV长期暴晒要求要是很重要的一点。

1)整车全球客户不同地区差异如何选材?

地区使用海拔、气候、道路状况、使用客户习惯、使用寿命、地区法规要求等;

2)整车部件分布差异如何选材?

不同车型同一位置选材不一定相同,同车型不同位置选材不一定相同。

3)总成零部件选材?

同一部件结构区别导致选材不同。

4)部件原材料选择?

综合评估不能出现某一项性能偏高就有选择偏向,除机械、电气、环境性能和使用寿命外,还需要根据我们注塑加工能力和批量稳定性,同时需要考虑成本和供货稳定性等、附加技术服务和技术支持等。

原材料—制造工艺—总成零部件—成本—车辆使用部位分布—整车全球分布—售后确认。

市场用户问题反馈分析—使用材料回收分析—材料配PDCA循环

此外,在材料选择方面,需要主机厂、加工厂以及材料厂的三方配合。

1)机械方向

振动、摩擦、变形、(未增强、玻璃增强、矿物增强);

2)环境方向

PTI、UV、吸水(湿)性、阻燃、颜色、高温、高海拔、低温、综合状态;

3)电气方向:CTI、污染等级;

4)工艺:尺寸稳定性;

5)极限寿命:油、水、老化、撞击;

6)材料对比:

同一材料:同一产品制造厂家同一批次部件产品异常?

同一材料:同一产品制造厂家不同批次部件产品异常?

同一材料成份不同厂家:同一产品制造厂家同一批次部件产品异常?

同一材料成份不同厂家:同一产品制造厂家不同批次部件产品异常?

说明了材料和制造关联至关重要。

现场,几家知名企业对赵总进行了提问:

请问通常情况下我们在电机运行中所说的高温是指多高的温度?高温是不是瞬间的大电流产生的?对于电池外壳用塑胶的方案中EMC屏蔽问题,您认为现在是怎么来解决的?

高温正常情况是指150℃、200℃,一般正常连接部位最低温度125℃,正如刚刚所说的RTI值,这就需要材料厂给到我们一个长期使用的温度。

另外,高温也不是有大电流产生的,有些温度是持续的,比如在电机里、整个主电机控制器内以及高压配电里,只要车辆在运行,就有一部分温度是持续的。

目前市场上塑胶做EMC的情况还比较少,如果要解决这些问题,主要是使用镀涂层和贴屏蔽纸的方法。

这主要从两个方面解答:

一个是充电方面的问题,大家比较关注功率的问题,目前国家电网及整个车企都在思考这个问题,这可能需要从国家层面去推动;

另外一个是车企需要去解决的大流量充电、电池使用寿命以及整车稳定性这方面的问题,重点是充电这一块的问题,这是一个需要全行业协力解决的问题。

本月12号中电联也在讨论高功率充电的问题,如果充电问题解决了,相当于加油站多了,出行就不需要担心了。

另外一块大家比较关注的还是安全问题,目前从电池方面的来说,三元锂电池国内已经制作了好几年了,国外也做了很久了,所以电池方面安全是解决了,而电池管理方面配合解决的话,就能更好的确保安全。

在成本方面,我们需要从多方面来解决,因为国家补贴在退缩,而新能源汽车的价格相对燃油汽车来说还是比较高的,但比亚迪在四年前就在做这个铺垫了,那么即使在新能源补贴取消的情况下,也可以和燃油车去抗衡。

最后,在环保和舒适性方面,我们也会有全面提升。我想接下来新能源汽车的发展还是一个的趋势。

现在在高压连接系统、充电连接系统、整个高压电气、高压配电的产品设计这块已经有成熟应用了。而就电池内部结构部分暂时未有研究,但是在材料运用方面,我们比亚迪十年前就有在做材料验证了,现在也有成熟的材料和应用在做这方面的工作了。

推荐阅读:

汽车非金属材料技术与应用峰会

(2017年9月9日·重庆 )

Automotive Non-metals Materials TechnologyandApplication Forum

September 9, 2017, Chongqing

会议时间:2017年9月9日

Time: September 9, 2017

会议地点:重庆(重庆保利花园皇冠假日酒店位于重庆北部新区经开园龙怀街1号)

Conference address: Crowne Plaza Chongqing New North Zone

No.1 Longhuai Street Economic & Technological DevPark New North Zone, Chongqing

本次主题:低VOCs低气味材料、新能源汽车塑料、汽车轻量化

将围绕以下议题:

联系方式:

添加我微信:18312560351,18666186648(微信电话同号),咨询论坛听众报名及赞助、主讲等事项。

阅读原文,即可在线报名

始发于微信公众号:艾邦高分子