太阳能作为一种绿色能源,以其取之不竭、无污染、不受地域资源限制等优点越来越受到人们的重视。

随着晶硅太阳能电池的不断发展,终端客户对晶硅电池质量要求也在不断地提高,不仅体现在电池电性能方面,同时对晶硅电池外观也有更高的要求。

近年来,晶硅电池片的氧化已成为备受关注的异常反馈。成品晶硅电池片的氧化不仅影响电池片的效率,在实际生产过程中,烧结后的电池片在保存的过程当中经常会因为氧化,从而导致外观不良。

本文主要对晶硅电池氧化片进行分析,通过扫描电子显微镜(SEM)、X射线能谱分析(EDS)等分析表征,探讨了样品结构及化学组态等物理化学性质,进一步确认晶硅电池氧化片的成因。

实验

电池片的生产工艺流程:清洗制绒→扩散制结→去磷硅玻璃→PECVD镀减反射膜→丝网印刷→检测分选。

实验选用成品电池氧化片。

样品表征手段:

蔡司扫描电子显微镜(SEM):是一种介于投射电镜和光线显微镜之间的微观形貌观察手段,可直接利用样品表面材料的物质性能进行微观成像。主要研究样品表面形貌,鉴定样品表面结构,从而分析各种样品表面和断面的微观结构。

X射线能谱分析(EDS):用来对材料微区成分元素种类与含量分析,配合扫描电子显微镜与透射电子显微镜的使用。太阳能电池检测仪(BERGERLichttechnik)。采用BERGER测试分选机测量晶硅太阳能电池的电学性能。

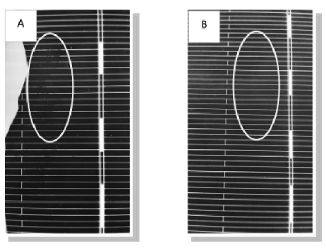

选取样片———电池氧化片。晶硅电池的氧化片外观照片如图1。从图中可以看出氧化片即为晶硅电池片经过丝网烧结后,放置一段时间后会在电池正面表肉眼可见印记,且对应位置出的栅线出现不连续的现象。

图1 氧化片的外观照片

分别在出现印记的异常区域及正常区域取适量样品,取样位置如图2所示。

用电子扫描显微镜分别观察样品A和样品B的表面形貌,并分别做EDS能谱分析。

用扫描电镜不同放大倍数分别对样品A和样品B表面形貌进行观察,两个样品分别观察区域为栅线处及无栅线处(蓝色电池片位置)。

栅线处放大倍数分别为100倍、300倍、1000倍、2000倍。无栅线处(蓝色电池片)放大倍数分别为2000倍、10000倍。

图2 取样位置对比照片

(A:样品异常印记处;B:样品正常位置)

晶硅电池片氧化原因分析

众所周知,晶硅电池氧化后不仅带来外观不良问题,同时会降低电池的光电转换效率。

深入客观地研究晶硅电池氧化的原因问题,将对整个晶硅电池良率有进一步提升。

造成晶硅电池片氧化的原因有诸多种,以下进一步阐述:

工业化手套一般都经过硫化工艺处理。手套中的硫和银发生反应而引起的不良化学反应,其关系式见公式1。

这种化学变化在极微量的情况下发生。因为硫化银是灰黑色,随着反应的加剧,硫化银增多,白银表面颜色由白变黄变灰或者变黑。

在丝网印刷工艺段会接触到正银浆料,正银浆料的主要成分为银粉颗粒,手套接触到印刷的电池片,势必发生反应,造成电池片氧化。

目前,也有部分公司因手套含硫而导致组件客户投诉电池氧化。因此晶硅电池片制造厂商需采购无硫手套。

烧结炉的有机排,和烧结炉前的烘干区的有机排,滴落油脂导致电池片烧结后发黄氧化。

前两道的烘箱的烘干区,有机油脂存放区满了,滴到烘箱的传送带上,沾染到电池片,进而导致其氧化。

晶硅电池制造的最后一道工序为丝网印刷,这是生产晶硅太阳能电池最关键的步骤之一。

本工序包括电极工艺和烧结工艺。

电极工艺主要是印刷电极即将含有金属的导电浆料透过丝网网孔压印在硅片上形成电路或电极;而烧结工艺则侧重于金属与半导体之间的欧姆接触问题。两项工艺对于电池片性能影响重大。

银浆的烧结质量直接影响电流的输出,银浆烧结不透、浆料的黏度低均会造成烧结后栅线塌陷,造成栅线高宽比差,外观上表现为栅线不连续,进而影响晶硅电池的转换效率。

当温度超过或者低于最佳烧结点的温度的时候,片子都是没有达到理想烧结要求的,均容易造成栅线坍塌。

欠烧时欧姆接触没有完全形成,串联电阻会偏大,填充因子偏低,过烧时银硅合金消耗太多银金属,银硅合金层相当于隔离层,阻止了载流子的输出,也会增加接触电阻,降低填充因子。

而过烧时会导致更多的杂质驱入到PN结附近,增加局部漏电的概率,这样并联电阻会偏小,反向电流偏大。

正面银电极的烧结比较困难,若烧结温度过低,银电极栅线与硅片结合不牢,串联电阻增大;烧结温度过高,虽然牢固度增加,但可能会破坏正面的PN结,使得光伏电池的并联电阻变小,电性能变低,甚至可能将正面的PN结烧穿,使得光伏电池片失效。

因此,正面银电极的烧结很关键,银硅合金最低共熔点温度为830℃,但是适宜的烧结温度需由生产实践决定。

目前,部分公司采用的是先检效率,后测外观。这样势必导致一部分电池在空气中置留,空气中的氧气等与电池片表面的Ag发生氧化还原反应,造成晶硅电池部分氧化。

因此周围环境会导致晶硅电池氧化。

结果与讨论

图3为放大100倍样品A和样品B栅线处表面形貌图。从图中可以看出样品A栅线处不连续,呈断线状态。

样品B栅线印刷正常,表现为连续的直线。这与宏观肉眼可见的电池外观一致。

将样品放大1000倍,如图4,进一步观察可知:

样品A的银颗粒与电池表面粘接时出现整体团聚状态,与电池片接触不充分,粘接不佳,这是由于烧结温度与浆料不匹配,导致浆料在烧结过程中坍塌形成团聚状态。

而样品B银栅线边缘与电池片粘接充分。

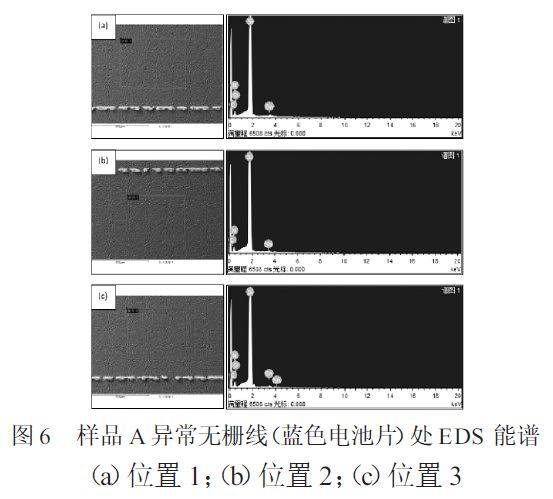

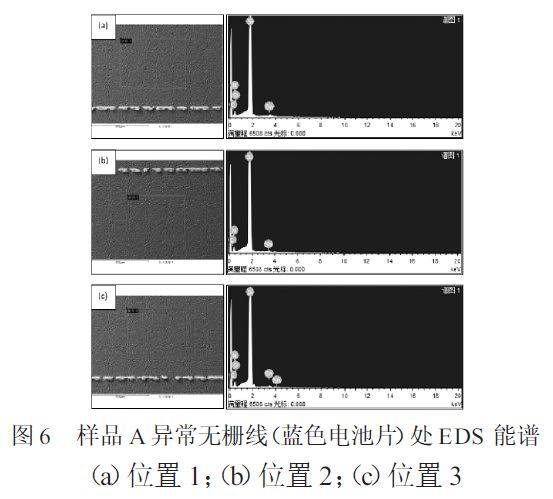

图5中a为样品A无栅线处(蓝色电池片)微观形貌,b为样品B无栅线(蓝色电池片)处微观形貌。

对比两图可以发现:

样品A无栅线(蓝色电池片)位置放大观察可见白色亮点处,有细微杂质。样品B无栅线(蓝色电池片)位置放大观察表面光洁无异常。

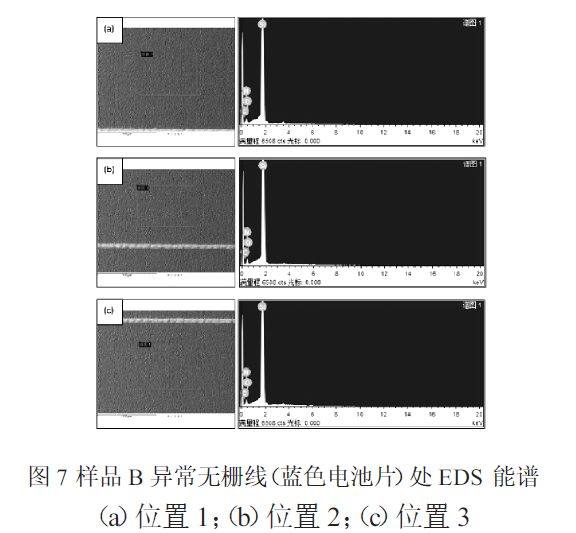

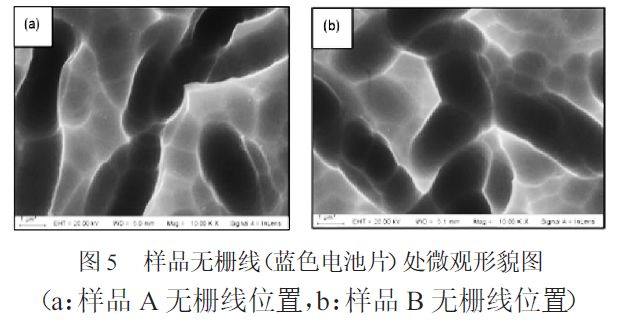

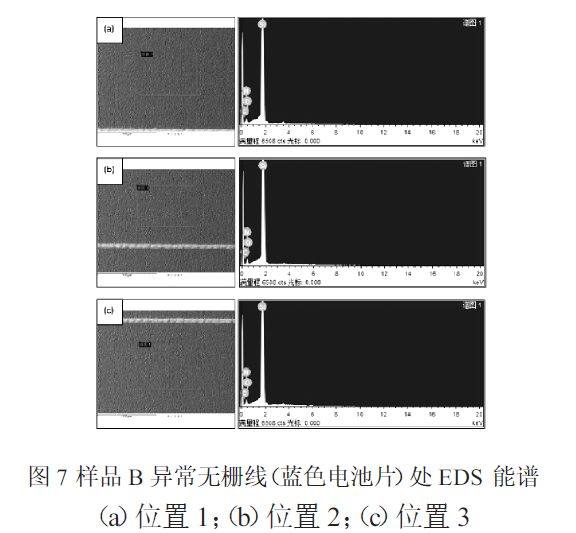

用EDS能谱分别对样品A无栅线(蓝色电池片)位置和样品B无栅线(蓝色电池片)位置进行元素定性分析,分别测试三个位置,结果如图6、图7所示。

对比可见,样品A在三处位置均含有C(碳)、N(氮)、O(氧)、Si(硅)、Sn(锡)元素;样品B在三处位置均含有C(碳)、N(氮)、O(氧)、Si(硅)元素。可以看出,与样品B相比较,样品A中多出Sn(锡)元素。

电池片经烧结后栅线正常,放置一段时间后,部分栅线氧化,连续的栅线成为不连续。

这是由于浆料与温度不匹配,使得电极与硅基体未能形成良好的欧姆接触,放置一段时间后,栅线进一步与空气中的氧气发生反应,宏观表现为栅线不连续。

通过采用SEM、EDS等表征,分析晶硅电池氧化的成因。

可以看出氧化处的栅线呈现坍塌状态,未氧化处栅线颗粒成立体球状。

EDS进一步指出在氧化片中发现新增元素Sn,表明:晶硅电池氧化应该是在烧结过程中,烧结炉温度的波动导致浆料与温度不匹配,使得电极与硅基体未能形成良好的欧姆接触,放置一段时间后,栅线进一步与空气中的氧气发生反应,宏观表现为栅线不连续。

这为晶硅电池氧化指出方向,从而进一步预防晶硅电池的氧化。

来源:山西能源学院学报

END

原文始发于微信公众号(光伏产业通):电池片氧化原因?