2022年上半年国内PE产量约1225万吨,同比2021年同期增添108万吨,增幅不足10%,而2022年上半年华夏PE产能同比2021年同期增幅17%,产量增速远低于产能增速。

但是,我国聚烯烃产业存在中低端产品过剩、高端产品严重依赖进口的问题。

聚烯烃弹性体(POE)

高端产品中的典型代表是聚烯烃弹性体(POE)和聚烯烃塑性体(POP),国内总需求量近50万t/a,除少量POP可自主生产外其余完全依赖进口。

聚烯烃塑性体(POP)

POE是以乙烯或丙烯为主要聚合单元,以α-烯烃(以4~8个碳的α-烯烃为主,如1-丁烯、1-己烯、1-辛烯)为共聚单体进行聚合得到的共聚物。

其中碳碳主链结晶区(树脂相)起物理交联点的作用,而一定量α-烯烃的引入削弱了碳碳主链的结晶区,形成了呈现橡胶弹性的无定型区(橡胶相)。

聚合物的微观结构决定了其宏观性能,与传统聚合方法制备的聚合物相比,一方面POE有很窄的分子量分布和短支链分布,因而具有优异的物理力学性能(高弹性、高强度、高伸长率)和良好的低温性能;同时,较窄的分子量分布可以使材料在注塑和挤出过程中不易产生挠曲。

另一方面,由于POE分子链是饱和的,且所含叔碳原子相对较少,因而具有优异的耐热老化和抗紫外线性能。

POP和POE没有本质区别,只是共聚α-烯烃单体的含量有所区别,共聚单体的含量直接导致POE和POP的密度差异。通常POE共聚单体质量分数大于20%,而POP共聚单体质量分数小于20%,因此POP的密度高于POE。

POE耐候性、耐老化性能良好,主要应用于改性领域;POP具有优异的黏结强度、抗撕裂性和透明性,主要应用于薄膜制备领域。

本文介绍了POE和POP的主要生产商、产品商标名,重点讨论了目前POE和POP的市场应用现状,并展望了POE和POP的未来应用发展方向。

全球POE和POP的总产能超过100万t/a,主要生产商包括陶氏化学公司(Dow)、埃克森美孚公司(Exxon)、北欧化工有限公司(Borealis)、三井化学公司(Mitsui)、韩国LG集团、韩国SK集团和沙特基础工业公司(SABIC),见表1。

表1 全球主要POE/POP生产商

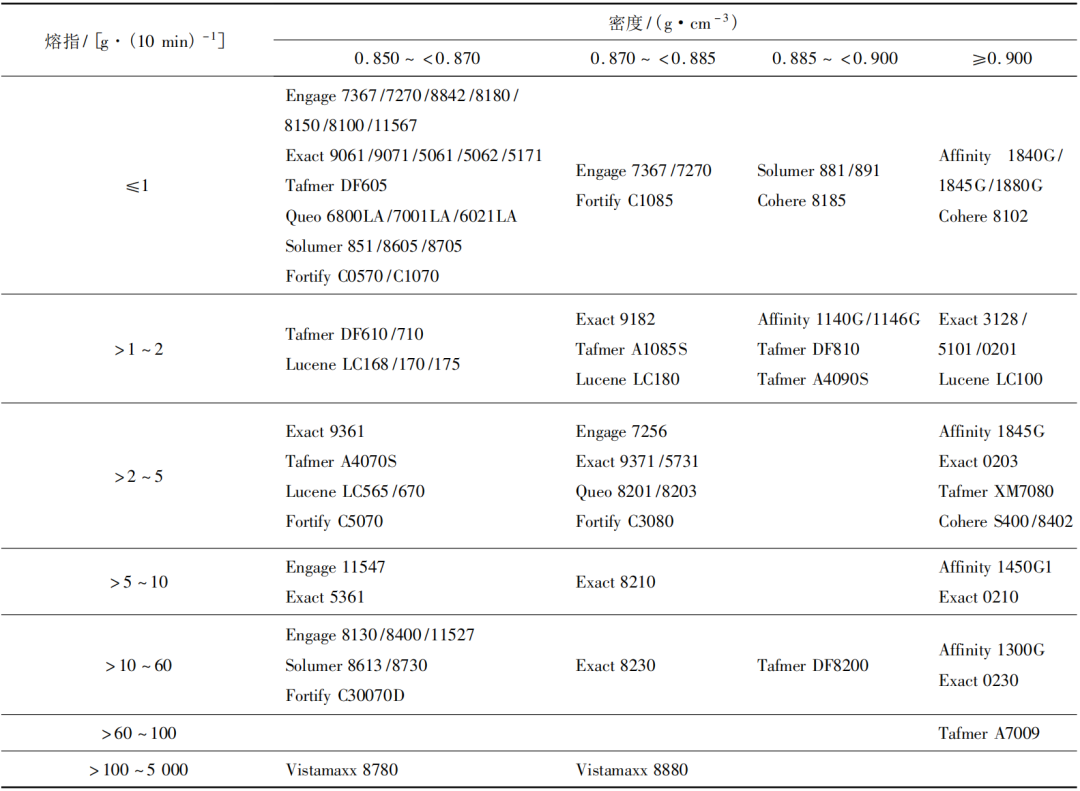

POE和POP具有密度越低,产品弹性越大、越柔软的特性,其熔融指数(简称熔指)越高,流动性则越好。各家厂商主要产品牌号的密度和见表2。

表2 主要产品牌号的密度和熔指

POE和POP特殊的形态结构,赋予其特殊的性能,使其具有广泛的用途。

POE可以直接共混改性PE和PP,也可以接枝后共混改性聚酯(PT)和聚酰胺(PA),还可和乙烯-醋酸乙烯酯(EVA)共混进行发泡。

此外,POE也可作为单一材料使用。

而POP主要和PP共混后用于制备薄膜。

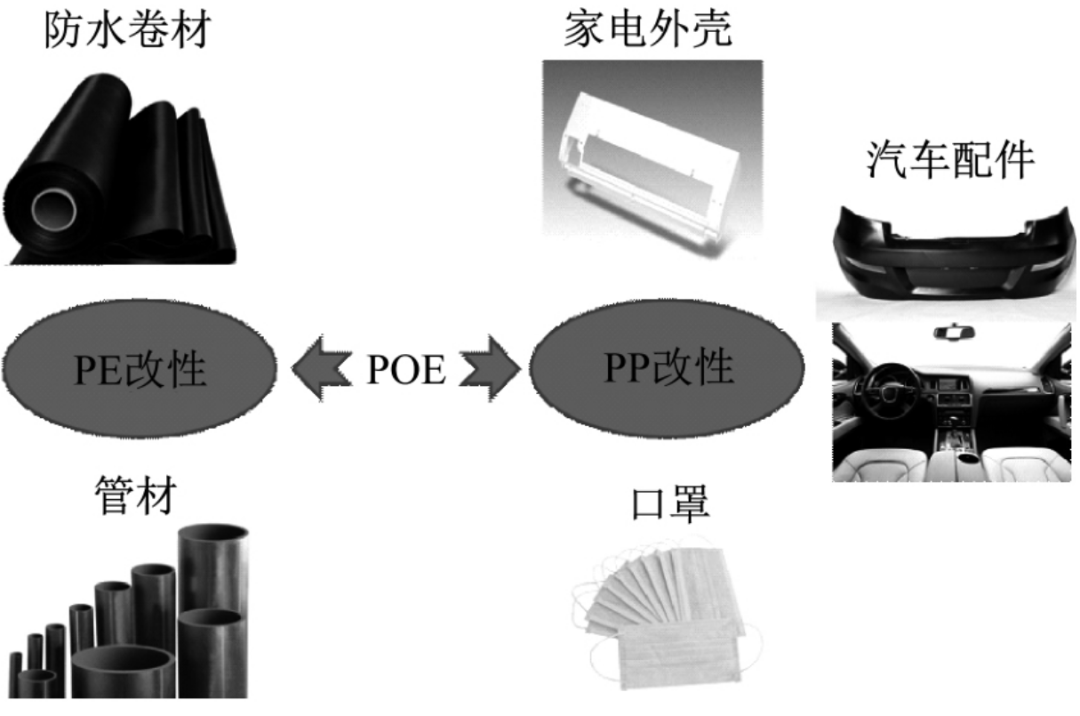

POE直接改性主要应用于PP和PE的共混改性(见图1)。

图1 POE直接改性应用

POE的内聚能较小,表观黏度的温敏性和聚烯烃树脂比较接近,共混聚烯烃后更容易得到较小的颗粒粒径和较窄的粒径分布,增韧、抗冲击的效果明显。

POE被证明是PP较好的增韧剂,在PP/POE共混体系中,POE会在PP连续相中形成“海-岛”结构,可有效提高PP在低温、常温下的抗冲击强度。

POE直接改性PP是其目前最重要的市场应用,主要针对汽车零配件、家电外壳和口罩领域。

POE直接改性PE主要应用于防水卷材和管材领域。

PE刚性大、抗冲击性能差、硬度低,必须添加POE对其增韧改性,才能达到目标性能要求。

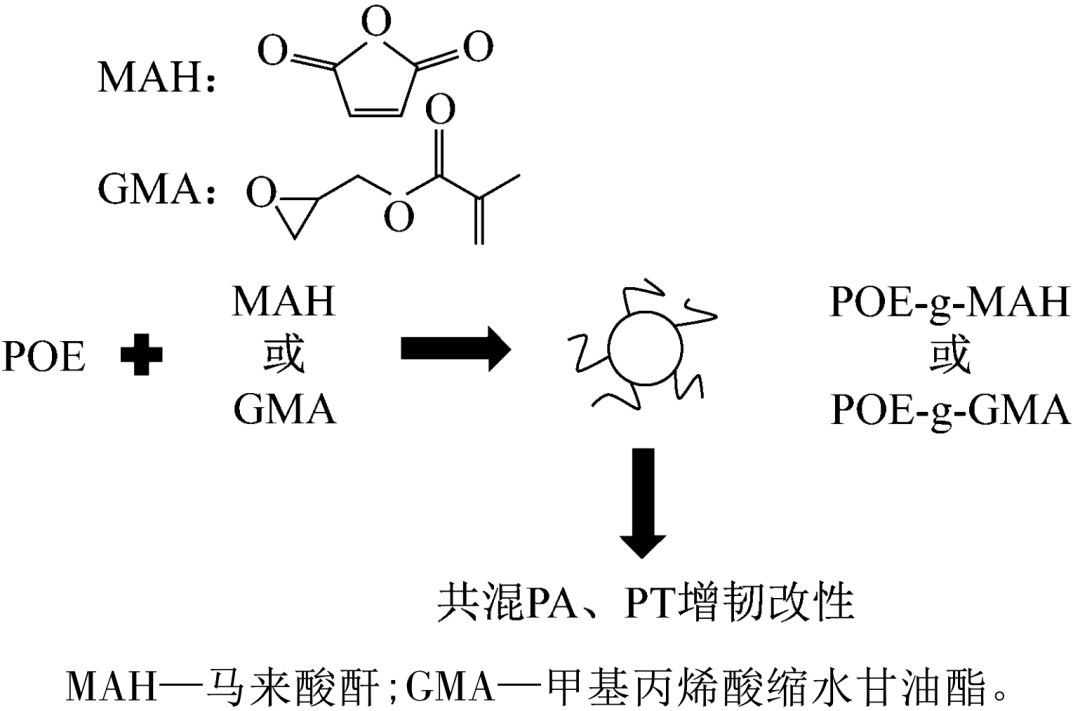

POE接枝后的应用主要是对PA和聚酯类聚合物进行增韧改性(见图2)。

图2 POE接枝改性应用

PA和PT等线性聚合物的主链均由强极性的基团构成,如酰胺键、酯键。该类聚合物具有良好的可加工性、力学性能、耐磨性、耐化学药品性、热稳定性等性能,是重要的工程塑料,广泛应用于建筑、机械、电子、汽车、日用品等领域。

POE与PA、PT共混,是改善该类聚合物冲击性能的有效手段。

由于PA、PT等线性聚合物主链带有极性很强的基团,与非极性的POE共混时相容性较差,相分离情况严重,通常在POE分子链上接枝极性单体来改善POE与该类聚合物的相容性。

POE接枝极性单体目前主要有MAH接枝POE和GMA接枝POE两种形式。

POE的发泡应用主要是对EVA进行改性,EVA共混POE发泡制作运动鞋中底(见图3)。

图3 POE发泡改性应用

中底是运动鞋的核心部分,其作用是提供稳定性、缓冲和回弹,吸收运动中产生的冲击力以提供保护,并带来比较温和的脚感。

EVA具有良好的柔软性、橡胶一样的弹性,是运动鞋中底广泛使用的材料。

POE本身可替代EVA单独发泡作为运动鞋中底,但是EVA具有价格优势(比POE价格低30%),因此POE更多作为EVA的改性材料。

EVA共混POE发泡后的产品质量更轻,压缩回弹更好,触感良好,泡孔均匀细腻,撕裂强度高。

POE作为单一材料使用,主要应用于光伏组件的封装材料———胶膜。

在光伏组件中,胶膜放在组件钢化玻璃/背板与太阳能电池之间,用于封装并保护电池片(见图4)。

图4 光伏组件结构

由于太阳能电池的封装过程具有不可逆性,同时组件的运营寿命通常要求在25a以上,一旦运营期间胶膜的透光率下降或产生黄变等失效问题,都会造成太阳能电池的报废,使得组件无法使用,所以胶膜虽然绝对价值在组件中不高,但其质量直接决定组件与电池的产品质量与寿命。

目前光伏组件用的封装胶膜主要包括EVA胶膜和POE胶膜。EVA胶膜为热固性的胶膜,强度低、水蒸气透过率和吸水率较大、耐候性较差,在正常使用过程中也仍然会有水蒸气透过,导致胶膜雾化,影响透光率,降低组件的发电量;此外,EVA胶膜容易分解释放醋酸分子,腐蚀玻璃和背板等部件,缩短组件的使用寿命。

近年来,在光伏电站运营中还发现EVA胶膜存在严重的电势诱导衰减(PID)现象,导致电站输出功率大幅下降。

相对于EVA胶膜,POE胶膜最大的优势就是低水蒸气透过率和高体积电阻率,保证了光伏组件在高温、高湿环境下运行的安全性及长久的耐老化性,使组件能够长久高效使用。目前市场上的POE胶膜的制备主要是通过过氧化物或者硅烷2种方式使POE交联。

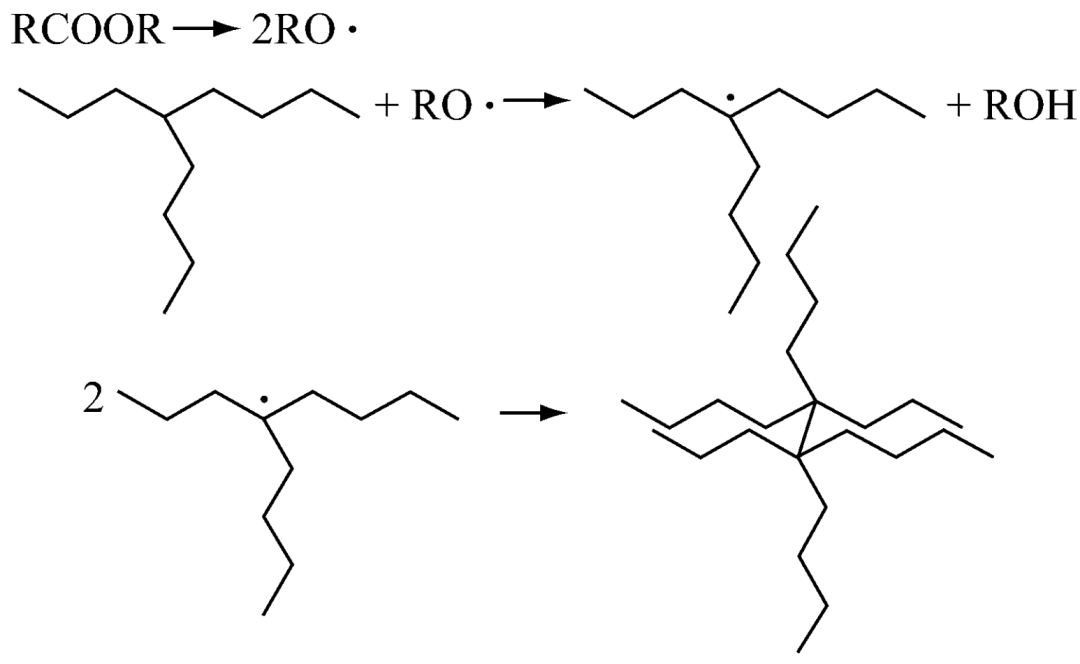

当温度达到过氧化物分解温度时,过氧化物就会分解成2个自由基,新产生的自由基会攻击POE分子链段,产生大分子自由基,2个大分子自由基之间就会进一步产生交联;POE分子链段中叔碳原子的氢非常不稳定,相对其他仲碳原子的氢是最容易受到自由基攻击的,是活性交联点(见图5)。

图5 POE的过氧化物交联反应

在少量过氧化物的存在下,硅烷与POE发生熔融接枝形成硅烷接枝POE,然后硅烷接枝POE在催化剂作用下与水发生水解反应,形成Si—O—Si的交联结构。

目前全球范围内POE产能十分集中,产能主要集中在陶氏、埃克森美孚、三井、SK等公司,其中陶氏产能46万吨,占全球产能的42%;埃克森美孚和SK,产能均为20万吨,占比均为19%,三井化学拥有17万吨的产能,产能占比约16%。

图6 国内企业POE投产进展

POP相对POE共聚单体比例低,密度相对提升,与聚烯烃塑料相比又具有一定的橡胶特性,但仍具有塑料的强度和加工性。

POP对剪切速率敏感,高剪切速率下黏度下降快,加工容易,同时其静态剪切黏度高,熔体强度好,在吹膜加工过程中膜泡稳定性好。

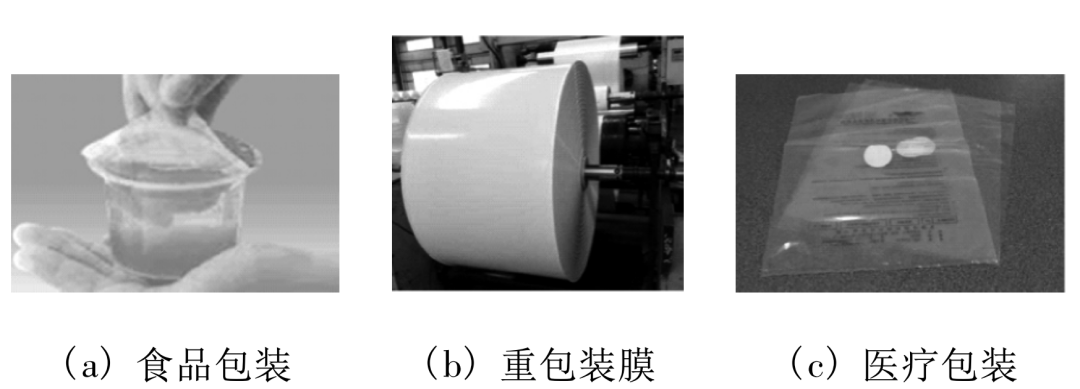

POP具有优良的热封性能,与其他树脂的相容性好,因而共挤出特性好。根据上述特点,POP主要应用于薄膜制备领域,共混到PP中使用(见图7)。

图7 POP产品及其应用

大部分的POP产品已获得美国食品药品监督管理局(FDA)许可,可直接用于食品包装。PP共混POP挤出的薄膜,热封温度降低,包装速度更快,在提高生产效率的同时降低了能耗;制备的薄膜具有更高的热黏力及出色的热封强度和薄膜韧性,增强了包装的可靠性和完整性,可延长食品保质期。

另外,POP还可用于医疗卫生用品和重包装膜的平挤压花薄膜、密封层、流延膜、吹胀膜的制作;针对冷拉伸套管膜应用,POP可使薄膜厚度减少10%,比传统包装材料节省更多资源。

目前拟在建的项目仅有万华化学,拟在建POP装置规模在20万吨/年。另外,陶氏在美国的装置,计划新建50万吨/年装置,初步计划在2024年前后投产。根据计算,未来拟在建的项目总计规模在70万吨/年。届时,全球POP生产能力有望超过130万吨/年。

目前,我国还未拥有POE的生产装置,仅POP可少量生产。国内各科研机构、企业正在抓紧研发,预计具有中国自有知识产权的POE生产装置有望在“十四五”期间完成。

POE/POP作为高附加值聚烯烃材料,目前的应用领域还远远不能体现其性能优势,而高端化、差异化、多元化发展是其未来市场应用的必然方向。

在科研工作者的不懈努力下,生产技术的突破、生产成本的降低将会推动POE/POP在国防军事、电子信息、生物医药等更多领域的应用。

未来中国POE/POP的潜在市场年需求量近百万吨,根据特定应用需求开发、设计特定的产品是研究的重点。

来源:聚烯烃弹性体和塑性体产品及应用现状、网络资源

END

原文始发于微信公众号(光伏产业通):光伏胶膜材料POE产品及应用现状