光伏背板广泛应用于太阳能电池组件,位于组件背面,在户外环境下保护太阳能电池组件不受水汽侵蚀、阻碍氧化防止组件内部氧化,具有绝缘性,阻水性,耐老化型,耐高温性,耐腐蚀性。

此外,背板内层可以反射阳光,提升组件转换效率。为了良好耐候性,背板外层材料为耐候性极好的含氟材料。

光伏组件背板用保护膜起先为PVF(聚氟乙烯)薄膜,后来,众多生产企业先后开发出性能更加优异的PVDF(聚偏氟乙烯)薄膜、PET(聚对苯二甲酸乙二醇酯)薄膜、ECTFE(聚乙烯-三氟氯乙烯共聚物)薄膜、ETFE(聚乙烯-四氟乙烯共聚物)薄膜等用于PVF薄膜的替代品。

PVF(聚氟乙烯)薄膜

PVDF(聚偏氟乙烯)薄膜

TFE(聚乙烯-四氟乙烯共聚物)薄膜

在性能、价格、可获取性等多重因素和市场长期检验的影响下,PVDF薄膜已成为市场主流。近年来,在光伏平价上网的大趋势下,降低组件成本促进了国产氟膜的发展。

PVDF氟膜原料主要为添加剂、钛白粉、氟树脂、胶水、PMMA(聚甲基丙烯酸甲酯)等,PMMA作为增塑剂可以提高其熔融状态下成膜性。

但有研究表明随着Ti02含量的变化,其对Ti02/PVDF共混膜的流动性能、结晶性能、力学性能、亲水性能等都有影响;而随着PMMA的含量变化,PMMA的加入对PMMA/PVDF共混膜的流动性能、加工性能、结晶能力、力学性能等都有较大影响。

PVDF成膜工艺主要有流延法、吹膜法,流延膜是通过熔体流涎骤冷生产的一种无拉伸、非定向的平挤薄膜,而吹塑膜是有取向的,通过控制速度、挤出量、压力控制氟层厚度及宽幅。

PVDF氟膜生产厂家逐渐增多,产品质量良莠不齐。作为需要使用25年的长久性光伏电站,要获得良好收益,电站安全、可靠、长久性运行是首要前提,背板性能起着至关重要的作用。

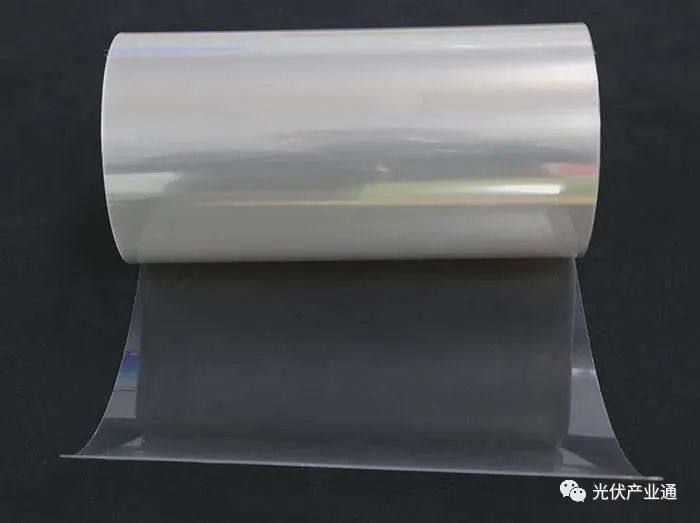

本次试验选择PVDF薄膜复合型背板(KPC结构),结构分为五层,核心3层。外层为PVDF薄膜,中间层为改性PET材料,内层为改性的含氟涂层材料。

选择2个背板厂家6种不同型号背板样品,前四个样品来源于同一背板生产厂家,仅PVDF氟膜来源于4个供应商(A/B/C/D)。后两个样品为另一厂家背板,PVDF氟膜来源于2个供应商(A/B)。

所用背板中间PET厚度均为250μm ± 10μm,PVDF氟膜厚度均18μm ± 2μm。

匹配相同的电池片、焊带、EVA、玻璃,按照正常的生产工艺,制成27cm×50cm的小组件,每种匹配制作组件2块。

本试验采用紫外试验箱以及环境老化试验箱进行紫外及高低温环境试验,试验结果通过共聚焦显微镜进行微观测量。

本次试验样品均进行如下试验:

试验一:

6种样品均先进行紫外光(UVA+UVB)60KW•h/m2处理,然后进行高低温度循环200次试验。

试验二:

6种样品进行两个循环的高低温度循环200次(TC200)测试,环境试验箱条件为-40℃~85℃。

图1 S3样品实验后的10x显微镜照片、共聚焦图片

S4表面裂纹深度18μm-20μm,基本贯穿整个氟膜厚度,测试结果如图2所示。

图2 S4样品实验后10倍下显微镜照片、共聚焦图片

PVDF成膜过程由于横向没有压力,导致PVDF氟膜横向断裂伸长率低,且紫外老化和温度循环老化后性能会进一步下降变脆。焊带本身金属材料,在高低温条件下,其热膨胀对背板氟膜产生较强的机械应力作用,因此裂纹多发生在焊带位置,且沿纵向开裂。

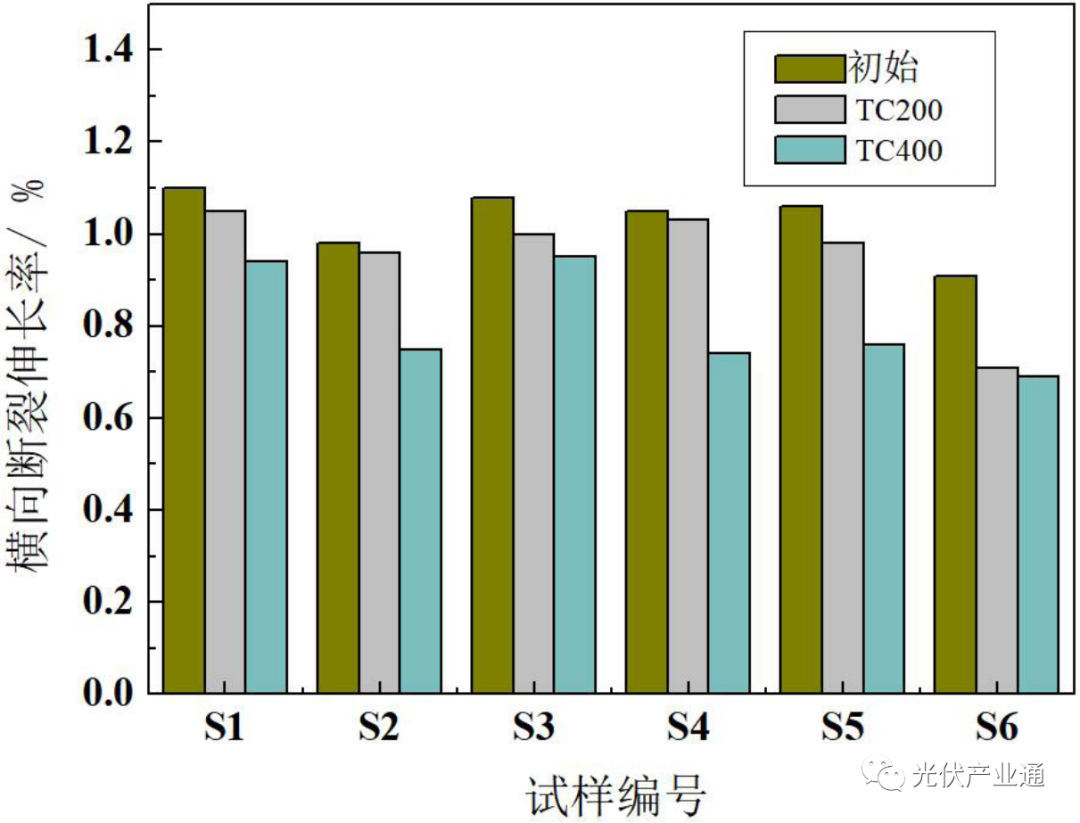

力学性能方面,对6种背板样品进行力学性能测试,分别对初始样品、TC200后、TC400后背板样品进行横向、纵向断裂伸长率测试,结果如图3所示。

图3 6种背板样品横向断裂伸长率

由此实验结果可以看出:6种背板材料性能无明显差异。由于背板的力学性能主要受PET材料性能影响,氟膜性能对其横向断裂伸长率测试结果影响甚微。

因此,背板材料的断裂伸长率无法反映出氟膜性能的优劣,还需要综合性的老化试验进行评估。

来源:太阳能电池组件用PVDF薄膜背板材料可靠性研究

END

原文始发于微信公众号(光伏产业通):光伏背板耐候材料:PVDF薄膜可靠性研究