目前,高端笔记本电脑材质多采用镁合金,表面处理工艺可采用微弧氧化工艺,实现更高的硬度、强度、耐腐蚀与氧化性。那么,微弧氧化工艺是什么?下面我们来详细介绍一下:

一、微弧氧化工艺概述

微弧氧化(Microarc oxidation, MAO)又称等离子体电解氧化(Plasma electrolytic oxidation, PEO)、微等离子体氧化(Microplasma oxidation, MPO)等,是通过电解液与相应电参数的组合,在铝、镁、钛等金属及其合金表面依靠弧光放电产生的瞬时高温高压作用,原位生长出以基体金属氧化物为主的陶瓷膜层。微弧氧化技术处理最多的材料为镁、铝、钛及其合金,另外钽、铌、锆、铍等材料表面均可以直接进行微弧氧化,故该技术有广阔的应用前景。

二、微弧氧化技术特点

1. 提高材料表面硬度

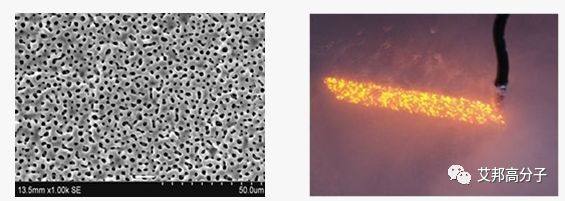

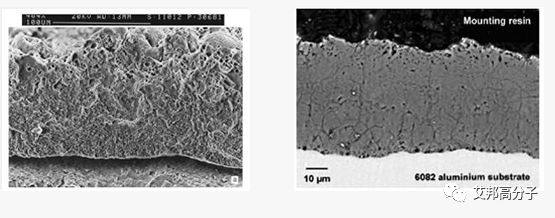

微弧氧化膜层为表面多孔(孔径为几微米)、内部致密的陶瓷层。膜层硬度高(维氏硬度可由几百至三千左右) 膜层与基体为冶金结合、厚度在几微米至几百微米之间。

2. 高耐磨性

用WC做摩擦副,摩擦率为4.9*10 -7mm³/Nm,摩擦系数0.48 提高50倍左右。

3. 高耐蚀性

耐中性盐雾腐蚀(按国标)≥400h ,可做至≥800h膜层无明显腐蚀。

4. 耐热性高 绝缘性好

耐热性高,可承受高温使用,范围根据基材熔点温度 有良好的绝缘性能,绝缘电阻膜阻>100MΩ 绝缘耐压>5000V/秒。

5. 高结合力

基体原位生长陶瓷膜,膜层与基底金属结合力强,陶瓷膜致密均匀,剪切强度330MPa,拉伸强度370MPa。

备注:以上测试参数是基于铝合金材质得出,如笔电上镁合金微弧氧化表面性能要稍差。

三、微弧氧化技术工艺流程及参数

1. 微弧氧化技术工艺流程

主要包含三部分:铝基材料的前处理,微弧氧化,后处理三部分

其工艺流程如下:铝基工件→化学除油→清洗→微弧氧化→清洗→后处理→成品检验。

2. 微弧氧化电解液组成及工艺条件:

a:工艺参数一:电解液组成:K2SiO3 5~10g/L,Na2O2 4~6g/L,NaF 0.5~1g/L,CH3COONa 2~ 3g/L, Na3VO3 1~3g/L;溶液 pH 为 11~13;温度为 20~50℃;阴极材料为不锈钢板;电解 方式为先将电压迅速上升至 300V,并保持 5~10s,然后将阳极氧化电压上升至 450V,电解5~10min。

b:工艺参数二:两步电解法,第一步:将铝基工件在 200g/L 的 K2O·nSiO2(钾水玻璃)水溶液中以 1A/dm2的阳极电流氧化 5min;第二步:将经第一步微弧氧化后的铝基工件水洗后在70g/L 的Na3P2O7 水溶液中以 1A/dm2 的阳极电流氧化 15min。阴极材料为:不锈钢板;溶液温度为 20~50℃。

四、微弧氧化影响因素

1. 合金材料及表面状态的影响:微弧氧化技术对铝基工件的合金成分要求不高,对一些普通阳极氧化难以处理的铝合金材料,如含铜、高硅铸铝合金的均可进行微弧氧化处理。对工件表面状态也要求不高,一般不需进行表面抛光处理。对于粗糙度较高的工件,经微弧氧化处理后表面得到修复变得更均匀平整;而对于粗糙度较低的工件,经微弧氧化后,表面粗糙度有所提高。

2. 电解质溶液及其组分的影响:微弧氧化电解液是获到合格膜层的技术关键。不同的电解液成分及氧化工艺参数,所得膜层的性质也不同。微弧氧化电解液多采用含有一定金属或非金属氧化物碱性盐溶液(如硅酸盐、磷酸盐、硼酸盐等),其在溶液中的存在形式最好是胶体状态。溶液的 pH 范围一般在9~13之间。根据膜层性质的需要,可添加一些有机或无机盐类作为辅助添加剂。在相同的微弧电解电压下,电解质浓度越大,成膜速度就越快,溶液温度上升越慢,反之,成膜速度较慢,溶液温度上升较快。

3. 氧化电压及电流密度的影响:微弧氧化电压和电流密度的控制对获取合格膜层同样至关重要。不同的铝基材料和不同的氧化电解液,具有不同的微弧放电击穿电压(击穿电压:工件表面刚刚产生微弧放电的电解电压),微弧氧化电压一般控制在大于击穿电压几十至上百伏的条件进行。氧化电压不同,所形成的陶瓷膜性能、表面状态和膜厚不同,根据对膜层性能的要求和不同的工艺条件,微弧氧化电压可在200~600V 范围内变化。微弧氧化可采用控制电压法或控制电流法进行,控制电压进行微弧氧化时,电压值一般分段控制,即先在一定的阳极电压下使铝基表面形成一定厚度的绝缘氧化膜层;然后增加电压至一定值进行微弧氧化。当微弧氧化电压刚刚达到控制值时,通过的氧化电流一般都较大,可达 10A/dm2 左右,随着氧化时间的延长,陶瓷氧化膜不断形成与完善,氧化电流逐渐减小,最后小于 1A/dm2。氧化电压的波形对膜层性能有一定影响,可采用直流、锯齿或方波等电压波形。采用控制电流法较控制电压法工艺操作上更为方便,控制电流法的电流密度一般为1~8A/dm2。控制电流氧化时,氧化电压开始上升较快,达到苏州纳磐新材料科技有限公司微弧,电压上升缓慢,随着膜的形成,氧化电压又较快上升,最后维持在一较高的电解电压下。

4. 温度与搅拌的影响:与常规的铝阳极氧化不同,微弧氧化电解液的温度允许范围较宽,可在10~90℃条件下进行。温度越高,工件与溶液界面的水气化越厉害,膜的形成速度越快,但其粗糙度也随之增加。同时温度越高,电解液蒸发也越快,所以微弧氧化电解液的温度一般控制在 20~60℃范围。由于微弧氧化的大部分能量以热能的形式释放,其氧化液的温度上升较常规铝阳极氧化快,故微弧氧化过程须配备容量较大的热交换制冷系统以控制槽液温度。虽然微弧氧化过程工件表面有大量气体析出,对电解液有一定的搅拌作用,但为保证氧化温度和体系组分的均一,一般都配备机械装置或压缩空气对电解液进行搅拌。

5. 微弧氧化时间的影响:微弧氧化时间一般控制在 10~60min。氧化时间越长,膜的致密性越好,但其粗糙度也增加。

6. 阴极材料:微弧氧化的阴极材料采用不溶性金属材料。由于微弧氧化电解液多为碱性液,故阴极材料可采用碳钢,不锈钢或镍。其方式可采用悬挂或以上述材料制作的电解槽作为阴极。

7. 膜层的后处理:铝基工件经微弧氧化后可不经后处理直接使用,也可对氧化后的膜层进行封闭,电泳涂漆,机械抛光等后处理,以进一步提高膜的性能。

五、微弧氧化的设备

1. 微弧氧化电源设备:是一种高压大电流输出的特殊电源设备,输出电压范围一般为 0~600V;输出电流的容量视加工工件的表面积而定,一般要求 6~10A/dm2。电源要设置恒电压和恒电流控制装置,输出波形视工艺条件可为直流、方波、锯齿波等波形。

2. 热交换和制冷设备:由于微弧氧化过程中工件表面具有较高的氧化电压并通过较大的电解电流,使产生的热量大部分集中于膜层界面处,而影响所形成膜层的质量,因此微弧氧化必须使用配套的热交换制冷设备,使电解液及时冷却,保证微弧氧化在设置的温度范围内进行。可将电解液采用循环对流冷却的方式进行,既能控制溶液温度,又达到了搅拌电解液的目的。

六、微弧氧化不足之处

微弧氧化技术目前仍存在一些不足之处,如工艺参数和配套设备的研究需进一步完善;氧化电压较常规铝阳极氧化电压高得多,操作时要做好安全保护措施;另电解液温度上升较快,需配备较大容量的制冷和热交换设备。

七、关于微弧氧化对于塑胶特性要求

目前笔记本材质中高端外壳采用镁铝合金等金属材质,考虑到天线信号问题,需要在A面开天线槽,天线槽的设计通常会会选取尺寸稳定、耐温好的PPS材质进行包胶工艺。普通PPS材料因含碳量高,耐烧蚀性差,通常在200多伏电压时开始出现烧蚀情况。业界情况最好的水平是膜厚只能做到2.5μm 左右,电压在300V,量产性比较差。苏州纳磐新材料科技有限公司历时两年,开发了一款微弧氧化处理专用PPS材料。大家可以参看《适应于笔电的微弧氧化PPS材料介绍》。

原文始发于微信公众号(艾邦加工展):笔电表面处理——微弧氧化工艺介绍