上海东华复材科技有限公司(以下简称“东华复材”)朱姝团队推出航空级热塑性复合材料拳头产品——全国产化连续碳纤维增强聚苯硫醚(CF/PPS)与碳纤维增强聚醚醚酮(CF/PEEK)板材。朱姝团队来自东华大学,是东华复材的核心技术团队。团队从2012年起攻坚热塑性复合材料,甘于“十年磨一剑”,持续展开卡脖子创新攻关,致力于热塑性复合材料的产业应用领域。团队通过碳纤维与树脂基体的界面设计与成型工艺迭代优化,目前复合材料已成功突破航空级性能标准,实现全国产化CF/PPS和CF/PEEK板材的生产,正是该项里程碑式成果有效解决“卡脖子”问题、赋能产业发展的重要转化。

攻关10+年:CF/PPS、CF/PEEK

2009年,在欧美,PPS、PEEK等热塑性复合材料开始在航空部件中应用,给大飞机轻量化带来里程碑的革命。热塑性复合材料迅猛发展,国外产业界纷纷牵头成立各大研发计划,比如,由欧洲空客公司、福克技术公司和Tencate复材公司牵头成立的TAPAS和TAPAS 2 计划,由欧洲空客公司和德国宇航中心等牵头成立的Clean sky和Clean sky ll计划,逐步实现热塑性复合材料在民机上次承力件到主承力件的应用。 先进热塑性复合材料量产彼时在国内尚属空白领域。在此背景下,朱姝义无反顾将“连续纤维增强航空热塑性复合材料及其零部件的全流程制备” 作为研究方向。此后10余年,朱姝团队以模压成型板材作为出发点,不断创新工艺,相继实现了耐高温上浆剂的制备,实现了航空级CF/PPS和CF/PEEK板材的制备。 目前,朱姝团队已经完成原材料和设备全面国产化的CF/PPS、CF/PEEK、CF/PA6、CF/PC、GF/PP和GF/PA6等热塑性复合材料板材的自主研发。第三方权威检测机构认证表明,板材综合性能与国际先进产品持平。在研发过程中,团队也在积极探索先进热塑性复合材料在医疗、汽车等领域的应用。其中,全国产化CF/PPS板材是东华复材的核心产品之一,目标是用在高端汽车、无人机和未来的国产C919大飞机上。

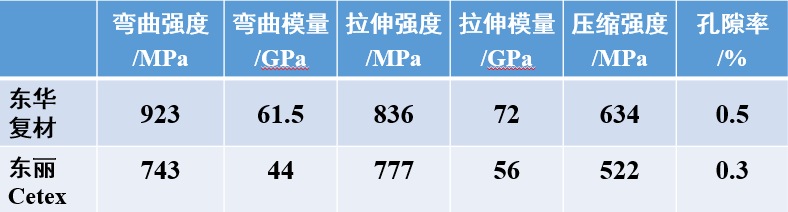

优势&特性 该款全国产化CF/PPS板材重量约为钢铁的六分之一,具有出色的耐化学性和耐溶剂性,且具有高强、高韧、低孔隙率等特点。经第三方检测机构测试验证,产品性能可以媲美国际龙头企业东丽旗下Toray的同类产品。 东华复材全国产化连续碳纤维增强聚苯硫醚板材与东丽旗下Toray同类产品性能对比 与常用的热固性复合材料相比,CF/PPS板材作为热塑性复合材料,具有二次成型的优势,因此,在坯料充足的情况下,可以通过冲压成型技术实现零部件的快速制造,从而大幅缩短零部件的生产周期,轻松顺应下游零部件及整机生产的流水线节奏。目前,东华复材已具备成熟的冲压成型技术,能够运用公司推出的全国产化CF/PPS板材,通过采用点阵张力控制技术,在60秒内制造出双弯折的C型增强肋结构、L型角片、J型平尾前缘等,这是当前热固性复合材料难以企及的“生产速度天花板”。 应用&突围 鉴于其比模量、比强度等优势特性,连续碳纤维增强聚苯硫醚复合材料在运载领域轻量化中具有显著优势,并且已经成为航空航天领域广泛应用的复合材料之一。不仅空客(Airbus)、波音(Boeing)等世界知名飞机制造商生产的飞机,很多部件都使用了该材料,而且还广泛应用于BGM-109“战斧”巡航导弹、F-22“猛禽”战斗机、F-35“闪电II”战斗机等一系列先进军用装备,优异的力学性能得到了充分验证。 它广泛适用于飞机机翼前缘,飞机座椅,机身连接件,龙骨梁,支架,起落架,舱门,垂直尾翼和方向舵组件等零部件,能够提高这些零部件的抗冲击、耐高温和耐腐蚀性能,并且通过减轻质量达到降低飞机燃油消耗的目的。东华复材推出的全国产化CF/PPS板材,同样可以广泛适用于航空航天、高端汽车、无人机等领域,为降低油耗、节能减排,满足航空航天轻量化发展需求提供可靠的解决方案。

【end】 来源: 东华经纬先进技术研究院 作者:任毅 司南

原文始发于微信公众号(艾邦高分子):东华复材推出新一代全国产化连续碳纤维热塑性复合材料,赋能航空航天与高端汽车