中国建材总院所属中材高新山东工陶院作为国家级工业陶瓷研究院所,始终坚持以政策为导向,以科技研发为支撑,以产业孵化和推广应用为实践,自2006年进军环保领域,用陶瓷膜材料唱响绿色发展主旋律。下面,和小料一起去了解山东工陶院陶瓷膜材料的研发故事吧~

有歌唱得好,“蓝蓝的天上白云飘,白云下面马儿跑”,带你游历在蓝天下的绿色草原;有词写得妙,“稻花香里说丰年,听取蛙声一片”,感受那片人与自然的和谐共生。但是随着经济社会的快速发展和人类活动的加剧,大气和水资源遭受到了严重的污染破坏,生态环境问题频发,天不再蓝水不再清。习近平总书记在党的十九大报告中指出,坚持人与自然和谐共生,必须树立和践行“绿水青山就是金山银山”的理念,坚持节约资源和保护环境的基本国策。绿色发展,已成为时代的主旋律。

山东工陶院自2006年起进军环保领域,历时8年,于2014年实现了烟气治理与水深度处理的全产业链建设。

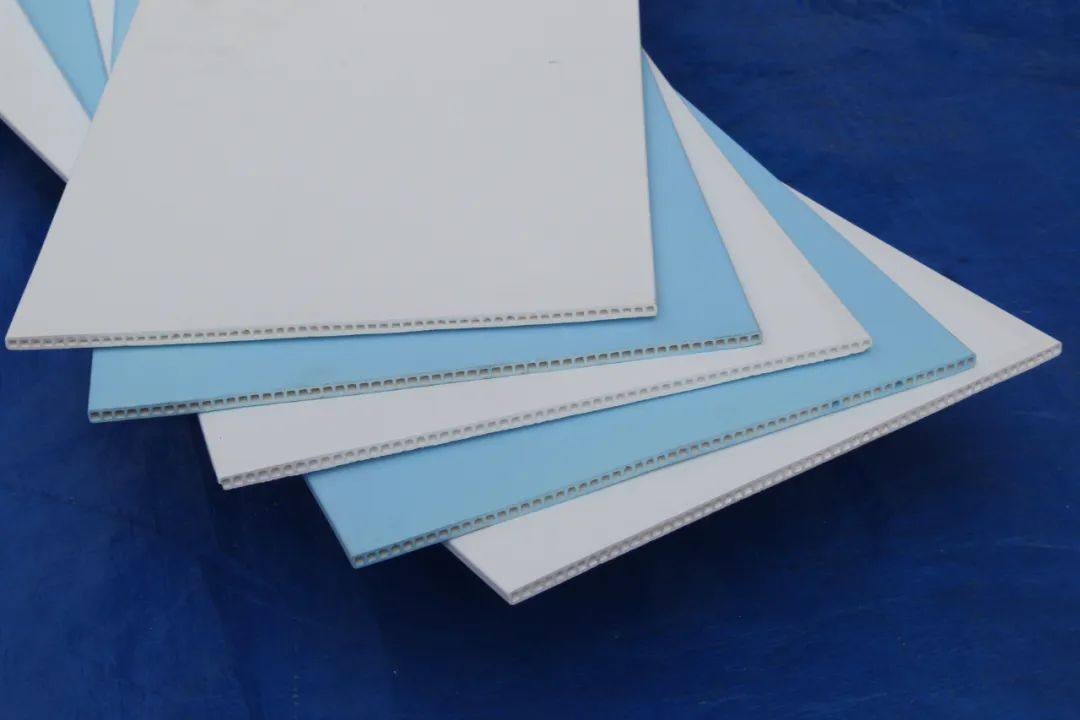

为了绿水青山 开发水处理用陶瓷平板膜

在应对水污染日益严重及水资源短缺方面,污水处理早已提上日程。膜法水处理技术以其高效率低成本的优势得到了迅速发展,其中水处理陶瓷平板膜一经问世便得到了行业内的高度重视。

2005年德国ITN公司率先推出了水处理用陶瓷平板膜材料,并于2015年建立了第一个陶瓷平板膜MBR水处理厂。日本MEIDEN也从2012年起开展陶瓷平板膜材料的研发,已建成了年产10万平方米膜生产线。国内在该领域的研究开发起步相对较晚,尤其是在关键制备技术的研究及产业化开发方面存在着巨大差距。

面对巨大挑战,面对国内急需,开发具有自主知识产权的水处理用高性能陶瓷膜材料迫在眉睫,为此山东工陶院勇挑重担,于2013年启动了高性能水处理用陶瓷平板膜材料的研究开发工作,组建陶瓷膜事业部研发团队。团队凝心聚力,从混料、陈腐、成型、干燥、烧成、覆膜等各个工艺进行优化调整,最终开发出了满足性能的陶瓷平板膜,突破了大尺寸薄壁中空陶瓷平板膜材料制备技术。

水处理用陶瓷膜

如果说水处理用陶瓷平板膜材料的诞生实现了“从0到1”的突破,那么如何走向市场就是“从1到∞”的突破。这时,如何突破水处理用陶瓷平板膜产业化的挑战又摆在了团队面前。山东工陶院立足高水平产业化生产线的建设,向先进工艺要品质,向自动化设备要效率,团队结合专项工艺需求,设计开发关键生产设备,突破性地完成了智能化生产线的建设。

此外,团队紧跟市场需求,加大科研力度,又相继开发了水处理用多通道陶瓷柱式膜、单通道陶瓷柱式膜等。

为满足多元化应用,团队与高校合作,开发了“混凝沉淀+臭氧多相催化高级氧化+陶瓷膜过滤”工艺,利用陶瓷平板膜稳定的耐强氧化性,结合臭氧的强氧化特性降解有机物,实现了污水的高效净化。

如今,陶瓷膜法水处理技术在工业污水及市政污水处理、中水回用、反渗透预处理(含海水淡化)、移动式应急供水等领域均得到了广泛应用,实现了水资源的良性循环。

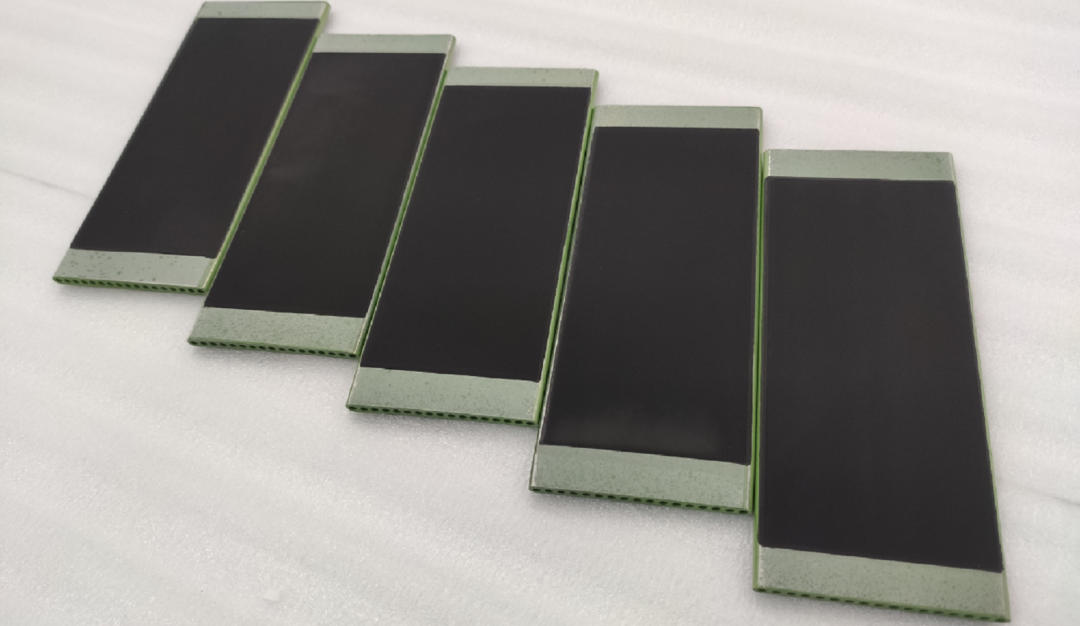

为了蓝天白云 开发烟气处理用陶瓷纤维膜

早在本世纪初,国外一些国家就完成了具有除尘、脱硝、脱硫等多功能一体化的高温陶瓷膜材料技术和产品的开发,其通过高温陶瓷膜材料与脱硝催化剂高效复合,实现了高温(300℃以上)状态下气体尘粒的高效过滤,除尘效率可达 99.95%以上,还实现了其他气体污染物的协同去除,NOX、SOX去除率分别达到85%及90%以上,催化剂利用率几乎可以达到100%。这为我国烟尘净化用高温陶瓷膜材料的研究和发展提出了明确的要求和挑战,“谁来发展,如何发展,发展的方向在哪”成为了国内相关企业和研发团队的共同话题。此时,在陶瓷膜过滤材料研发与生产技术领域始终保持着国内领先地位的山东工陶院站了出来。

烟气处理用陶瓷膜

凭着对环保政策高度的敏感性和极强的捕捉能力,山东工陶院组建研发团队,以十年磨一剑的坚韧,铸造了研发、应用、生产一体化平台,踏上了高效脱硝除尘功能陶瓷膜材料研发的征程。

经过不懈努力和连续攻关,研发团队成功研制出了新型功能性高温膜过滤材料。当时脱硝催化剂已在蜂窝陶瓷领域实现推广,但在高温陶瓷膜领域却是前所未有,面对一切都是未知的领域,团队没有退缩,通过浸渍法制备出了功能性陶瓷膜,解决了除尘脱硝这一关键性难题。

高温陶瓷膜由高强度的支撑体和高精度的陶瓷分离膜组成,能够实现高温状态下气体的直接净化。团队依托国家“十三五”重点研发计划,通过近两年的科技攻关,先后攻克了短纤维真空抽滤技术和纤维编织、纤维针刺、纤维缠绕工艺关键技术难题,突破了具有高催化剂负载性能的低阻力高温陶瓷膜材料制备技术,开发出了气孔率高达70%以上的陶瓷纤维复合膜制品。这种制品具有耐高温高压、过滤精度高、耐腐蚀性能好、高强度、耐磨蚀、使用寿命长等特点,可以实现多种污染物的协同治理,投资、运行成本低,占地空间小。产品综合性能与国外产品相当,已经商业化应用,打破了国外产品技术垄断局面,实现了国产替代进口。该产品目前已成功在耐火材料、玻璃行业应用,实现了高温烟气的超低排放。

紧跟“双碳大时代” 布局发展新方向

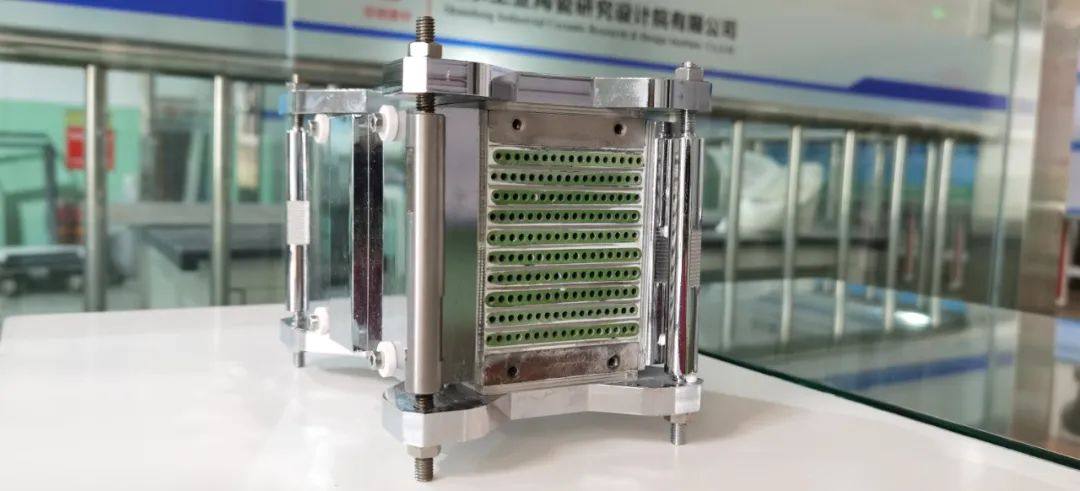

习近平总书记在第七十五届联合国大会上指出,中国将努力实现2030年碳达峰、2060年碳中和。面临“双碳”目标,山东工陶院积极做出响应,在多年研究产业化基础上,迅速构筑了“工陶院双碳开发体系”,开展了低碳绿色高效的陶瓷膜燃料电池和二氧化碳分离用高精度陶瓷膜的开发工作,实现绿色低碳转型。

陶瓷膜燃料电池

是需求,是挑战,也是机遇。团队依托国家重点研发计划项目,恶补短板、攻坚克难,突破了陶瓷膜燃料电池(SOFC)制备技术。面向市场需求,开发了系列化的SOFC用元件、单电池及专用装备,形成了年产15000件的SOFC元件及单电池小试生产线,为促进我国SOFC的商业化进程迈出了关键一步。

高精度陶瓷膜分离二氧化碳技术工艺简单、节能环保,团队立足已有的陶瓷膜技术产研基础,初步突破了气气分离膜连续成膜技术、气气分离性能评价技术及气气分离装备开发技术等,实现了从粉体、元件到装备的自主开发,进一步助力“双碳”目标。

不忘初心,牢记使命。中材高新将始终坚决贯彻政策导向,用实际行动积极推进生态保护和环境建设,让蓝天之下白云依旧轻轻飘舞,让“明月别枝惊鹊,清风半夜鸣蝉”的和谐景致再次呈现,未来将继续着力于环保领域的功能性陶瓷膜材料研发,为环保事业添砖加瓦。为了青山绿水,陶瓷膜团队正在坚定前行。

原文始发于微信公众号(中国建材总院):拼搏2022 | 中材高新山东工陶院:环保“双雄”共筑绿水蓝天

长按识别二维码关注公众号,点击下方菜单栏左侧“微信群”,申请加入交流群。