CpK Interior Products Inc. (Corbyville, Ontario, Canada) 是汽车制造商 Stellantis (Hoofddorp, 荷兰) 的一个部门,专门从事仪表板等汽车内饰部件的材料和制造。该公司最近将复合材料电池外壳添加到其产品列表中,此前该公司开发了一种制造高质量、高复杂性的盒子和托盘的工艺,该工艺具有低周期时间和低工具成本。“我们是垂直整合的,主要致力于汽车内饰应用的材料开发,”CpK 内饰产品研发主管解释道。该公司在密歇根州安大略/底特律地区经营着四家工厂,每家工厂都服务于塑料或复合汽车零部件制造过程中的一个步骤。位于安大略省贝尔维尔的树脂复合工厂生产塑料,如柔性聚氯乙烯 (PVC)、热塑性聚氨酯 (TPU) 和其他热塑性塑料。该设施还充当研发 (R&D) 中心,包括新产品领域和新材料的工作,例如天然纤维复合材料和石墨烯增强复合材料。Belleville 的材料被运往安大略省霍普港,在那里它们被制造成塑料部件或与纤维增强材料结合使用公司的加工能力制造复合部件:注塑成型、树脂传递模塑 (RTM)、热成型等。在 OEM 交付之前,零件在安大略省圭尔夫的工厂完成并组装。

电动汽车电池盒:循环时间更短,质量更高

现在,该公司凭借其当前的专业知识和地理位置,正在进入复合电池外壳的世界。Farrar 解释说:“安大略省的电动汽车 [EV] 电池供应链正在增长,需要轻质外壳。我们想抓住这个机会,成为供应链的一部分。”CpK Interior Products 研发和可持续发展负责人指出,许多公司都在研究复合电池外壳,因为与金属相比具有已知的优势:重量更轻、控制热管理或控制热失控问题的能力更强、无 腐蚀等等。CpK Interior Products 希望将其制造低成本、高质量塑料和零件的经验与复合材料在此类应用中的优势相结合。

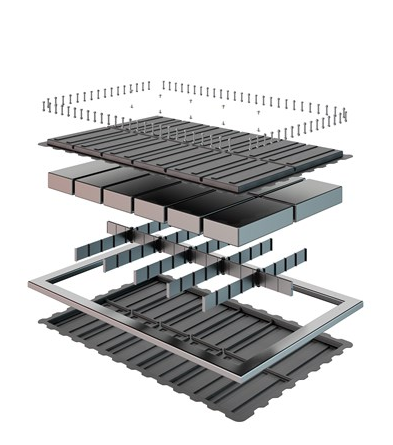

在CpK Interior的电池外壳设计中,碳纤维复合材料将用于顶部和底部托盘以及电池隔板。

2019 年,CpK 内饰产品团队首先比较了各种加工方法的周期时间、零件质量、可能的零件复杂性和模具成本:湿法压缩成型 (WCM)、高压树脂传递成型 (HP-RTM) 和预浸料 高压灭菌。

HP-RTM 和热压罐加工生产出高质量和高度复杂的零件,但周期时间和模具成本相对较高,而 WCM 能够以较低的模具成本快速生产零件,但相对质量和复杂性较低。

因此,CpK Interior Products 着手开发一种制造电池外壳的方法,该方法具有热压罐或 HP-RTM 加工的质量和复杂性,但循环时间和加工成本比 WCM 更低。

该项目与多个行业合作伙伴合作,涉及材料开发和测试以及工艺设计。从研发实验室开始,由此产生的流程称为 UniFORM,“将 WCM 与专有工具设计相结合,我们在工具中使用真空袋,使我们能够以极短的周期时间生产高质量的零件,”相关人员说。

他解释说:“它的工作方式是我们将织物放入工具中,涂上液态树脂,然后关闭工具。工具保持在树脂的固化温度,我们抽真空,零件就成型了。”该工艺最终成为真空辅助 HP-RTM 和 WCM 的混合体,三个关键要素是真空辅助工具、高温固化和快速固化树脂。根据零件设计的复杂性,演示了需要或不需要预成型的过程。

相关人员指出,到目前为止,已经对多种碳纤维类型进行了测试并确认了其可行性,并且几种材料的循环时间都小于一分钟。回收材料和斜纹材料也进行了测试,导致循环时间更长,长达三分半钟。

第一个电池盒原型

为了测试其新技术,该公司于 2021 年进入了一家专注于电池外壳设计的北美 OEM。根据要求的规格,外壳具有碳纤维/环氧树脂顶部和底部托盘,并包括金属和注塑成型的塑料内框架组件。

在复合托盘上,首先使用有限元分析 (FEA) 建模来分析与钢或铝相比的抗冲击性、抗压性和结构刚度等特性。CpK 内饰产品模型通过了每个 OEM 要求。

该公司希望首次研发工作能够带来新的机会,将其研究、材料开发、制造和组装能力用于电动汽车电池市场。

最终,使用 UniFORM 技术构建了工具和原型。“我们测试了在没有任何预制件的情况下生产电池盒的可能性,只需原材料,”Reddy 说。每个托盘的生产周期为 2 分钟,纤维体积为 50%。最终重量为每个托盘 44 磅——与 324 磅的钢制版本相比,重量减轻了 86.4%,与 110 磅的铝制版本相比,重量减轻了 60%。整体零件厚度为 3 毫米,尺寸为 2,061 毫米 x 1,361 毫米。“我们非常成功,”他说。

CpK Interior Products继续进行内部测试——关于电磁干扰(EMI)屏蔽和其他特性——以产生关于其能力的完整数据集,以提供给潜在客户。

相关人员说,最终目标是利用CpK Interior的每一项能力-研发、设计工程、材料开发、制造和组装-以满足汽车市场对轻量化、高质量复合电池外壳的需求,价格和周期时间符合实际。

编译:赛奥碳纤维

文章来源:CompositesWorld

原文始发于微信公众号(艾邦高分子):UniFORM工艺:造就循环时间短,加工成本低的高性能CFRP电动汽车电池外壳