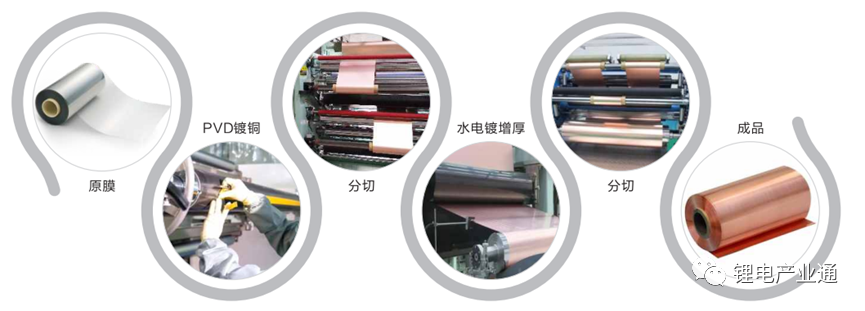

核心工艺是导电薄膜的生产,经过三个关键工序后薄膜完成,其制备精度是纳米级别要求;

在基膜上溅射打底后,再在可导电的薄膜上进行水电镀增厚1μm,从而达到需求箔材厚度。

理论上来说水电镀层的厚度,可以通过电镀工艺进行控制,所以复合铜箔在尺寸上还有更多的实现可能。

技术路线

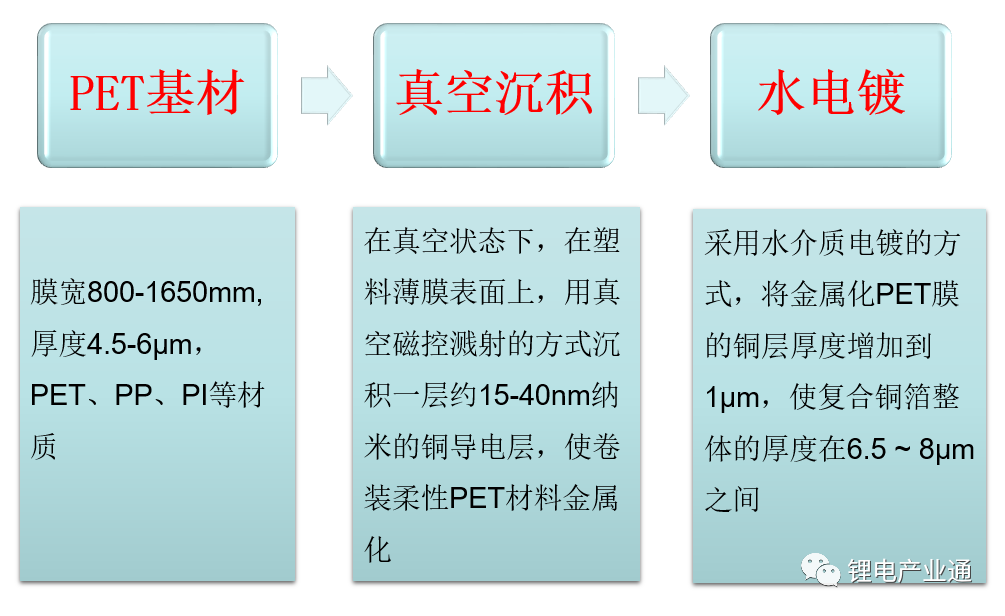

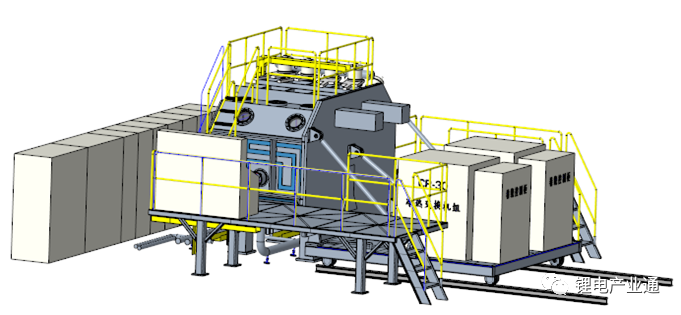

真空磁控溅射双面镀铜工艺

磁控溅射双面镀铜设备,在PET柔性薄膜基底上双面沉积Cu,使PET膜金属化,设备最大镀膜幅宽800-1650mm,可镀最大卷径Φ600mm,镀膜速度10-30m/min。

工作原理

用高能等离子体轰击靶材,并使表面组分以原子团或离子形式被溅射出来,并沉积在基片表面,经历成膜过程,最终形成薄膜。

资料来源:中金公司研究部

磁控溅射环节的工艺难点

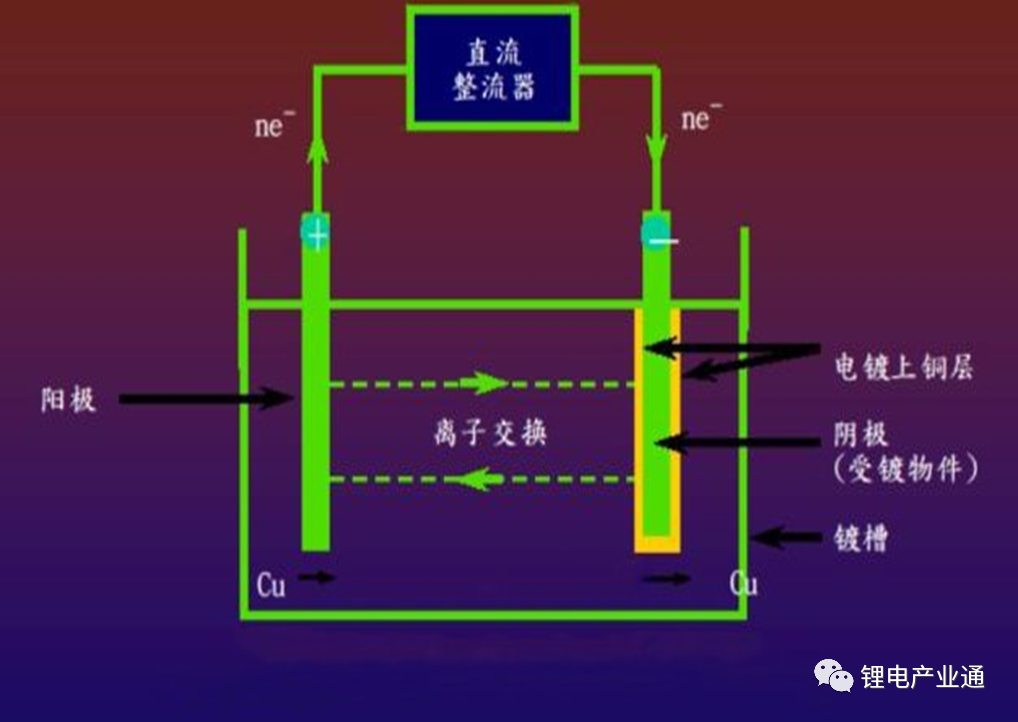

水电镀镀铜工艺

工作原理

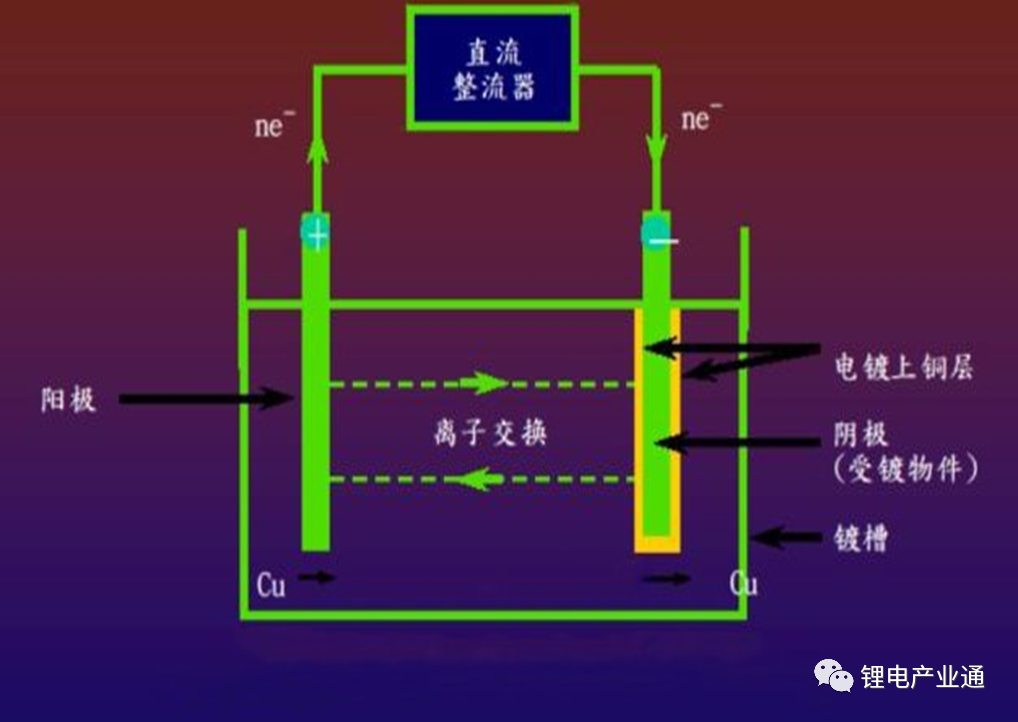

电镀过程为氧化还原过程,利用电流电解作用将金属沉积于电镀件表面,形成金属涂层。具体来说,将待加工的镀件接通阴极放入电解质溶液(例如硫酸铜)中,将金属板接通阳极(例如铜球),在外界直流电的作用下,金属铜以二价铜离子的形式进入镀液,并不断迁移到阴极表面发生还原反应,在阴极上得到电子还原成金属铜,逐步在镀件上形成金属铜镀层。

水电镀的工艺难点

目前大多是PCB 电镀设备企业进军复合铜箔水电镀领域,但由 PCB 电镀迁移至复合铜箔电镀,基材的厚度降低、幅宽增加,在更薄且更易变形的膜上镀铜,需要更高难度的工艺改进。

目前复合铜箔材料幅宽一般达到 1200mm以上,幅宽越宽,材料张力控制越难。复合铜箔基膜需要在电镀槽液体中持续穿行几十米的距离,传输过程中若传动轮速不均匀,张力控制不当,更薄更宽的材料很容易出现膜拉伸变形现象。此外,更薄的膜会更容易出现因发热熔穿和电击穿等穿孔现象。

复合铜箔镀铜均匀性需要至少达到 1µm±0.1µm。

当前复合铜箔电镀设备速度至少需要达到7m/min以上,且距离规模化量产仍有提升空间。

原文始发于微信公众号(锂电产业通):复合铜箔生产工艺及其技术难点