再生塑料按照原材料来源可分为两种,一种为PCR(Post Consumer Recycled ),即消费后塑料回收;一种为PIR(Post Industrial Recycled ),即工业后塑料回收。

PCR是收集日常生活中消费使用后的塑料包括矿泉水瓶、光碟、电器外壳等废弃塑料,进行回收造粒,再次利用。PCR一般处理流程为:预处理(拆解、分拣、清洗),粉碎,熔融 ,拉丝造粒。

图片:使用后的矿泉水瓶(PCR)

图片:使用后的矿泉水瓶(PCR)

PIR 的来源一般是工厂注塑产品时产生的水口,副牌,残次品等,因工业生产工艺或流程中的产生的材料,俗称水口料,废料,从工厂直接回收,加工后再次利用。

图片:工厂制备塑料产品中产生的废料 (PIR)

图片:工厂制备塑料产品中产生的废料 (PIR)

PCR对比PIR来说,在减少废弃物、保护环境、减碳等方面有着更大的贡献。

目前在家用电器、办公设备、电子电器等领域,已经有大量的再生塑料得到了应用,如再生PP、再生ABS、再生PA等,再生PC等。但是,在汽车领域,再生塑料的应用存在一定程度的疑虑和障碍。这是为什么呢?

这是因为,一方面汽车是一个高速移动的工具,而且要应对高温、潮湿、撞击等情况,对安全性能的要求很高;另一方面,汽车内部是驾乘人员长时间停留的空间,内饰材料除了需要具有耐温、耐候、耐湿热及机械强度要求,还要求更低的气味和更低的有机挥发物散发量(VOC)。

● 强度及韧性:拉伸、弯曲、冲击(低温冲击)等数据达到一定数值;耐螺丝孔开裂等性能良好;

● 耐热性:HDT达到85-105℃,满足汽车内饰不同零部件的温度要求;

● 耐湿热性:在高湿度、高温度条件下保持一定性能,如双85试验;

● 气味及VOC:一般气味需要满足≤3.5级,VOC及TVOC满足主机厂要求;

● 耐光照性能:600KJ/m2甚至更高能量照射,表面、色差和灰度等级满足要求;

● 耐化学品性:需满足乙醇、醋酸乙烯酯等的耐环境应力开裂试验;

但是再生塑料由于经过各种使用环境,其上述性能都可能出现下降。原塑料在第一次加工过程中以及它的第一个使用期限内,在高分子链中就发生了不可逆的分解过程。

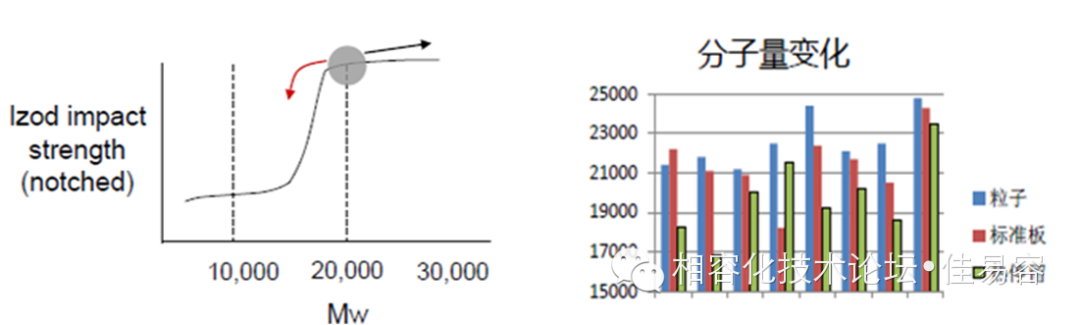

以再生PC来说也很难达到一般都认为以上这些苛刻的要求,因为PC在加工使用过程中,特别是在热、剪切、氧气、水等作用后,往往都有一定程度的降解,会造成性能的劣化,包括颜色发黄、耐热下降、湿热稳定性变差、冲击下降等等。而且, 在PC自然老化降解的过程中,也会受到多种因素的影响,可能会发生光氧降解、热氧降解甚至是水解。这三种降解的方式均会对PC的力学性能造成不良的影响。

图片:PC缺口冲击与分子量的关系及注塑和热停留对分子量的影响 (图源:佳易容)

图片:PC缺口冲击与分子量的关系及注塑和热停留对分子量的影响 (图源:佳易容)如图所示,当PC分子量Mw在20000以下时,其缺口冲击强度会急剧下降。那么用再生PC制造的PC/ABS用于汽车领域时就会面临强度下降、韧性下降、黄变、湿热老化性能下降、气味和VOC超标等诸多问题。

以上这些因素都使巿场怀疑再生塑料无法满足汽车材料标准。因此, 很多人都会有一个疑问,再生PC制作的PC/ABS真的可以应用于汽车内饰吗?答案是肯定的!

盛禧奥经过多年研究和应用验证,已经推出了可用于汽车内饰的高性能再生PC/ABS合金材料。该材料由再生PC结合ABS,而当中的再生PC就是来自于PCR消费后回收塑料回收。

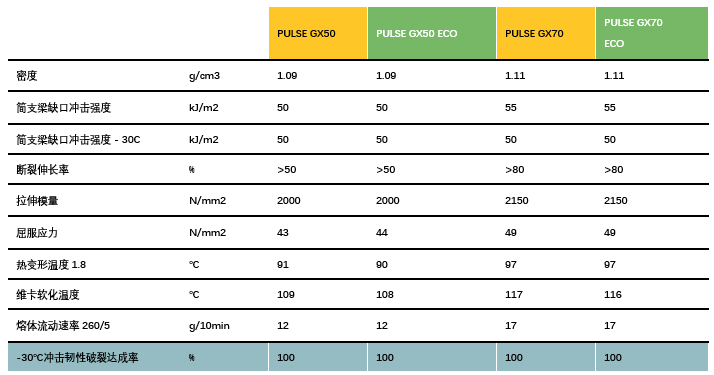

2020年上半年盛禧奥先于欧洲推出了这款高性能环保再生PC/ABS树脂, 名为PULSE™ ECO系列。该系列产品由盛禧奥享誉已久的MAGNUM™ ABS,结合PCR回收聚碳酸酯,再利用盛禧奥独特的PULSE™ GX技术开发,含回收再生PCR原料高达50%,是极具环保效益的汽车塑料。各方面性能可媲美全新纯料PC/ABS树脂,是汽车内饰应用的首选环保材料。(详细数据见以下图表)

图表:盛禧奥再生PC/ABS与全新树脂PC/ABS性能对比(仅供参考,具体以实测为准)

图源:盛禧奥

图源:盛禧奥

1.

2.

1000小时老化、湿热循环、耐候等性能与新料基本一致,可满足汽车需求,可完全替代。

3.

气味与新料相比基本一样,室温/40℃气味测试可达3.0级别,80℃满足3.5级别。

1.

2.

3.

保证可靠、稳定的再生原材料来源;一般汽车项目周期很长,产量较大,比如某车量产100万辆,可能用到几千吨原材料,如何在数年时间里保证稳定材料来源就是个重要课题。

目前,盛禧奥再生PC/ABS树脂──PULSE™ ECO已经成功应用于奥迪车型,经受住了材料标准和市场的考验。

欢迎加入艾邦再生塑料微信群:

分享嘉宾

扫描二维码

提前预约免费观看

👇 阅读原文,即可进入直播间

原文始发于微信公众号(艾邦高分子):再生PC/ABS合金材料难以用于汽车内饰?