锂离子电池用铝箔分为:锂电池正极集流体用铝箔、锂电池外包装铝塑膜用铝箔、极耳用铝箔。通常所说的电池铝箔,是指锂电池正极集流体用铝箔。电池正极箔一方面是集流体电极,另一方面又是锂电池正极材料的载体,也就是锂电材料要涂布其上。

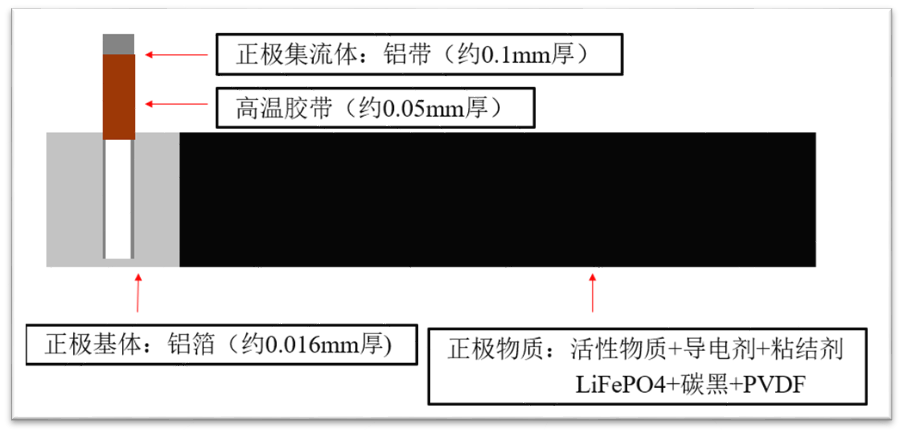

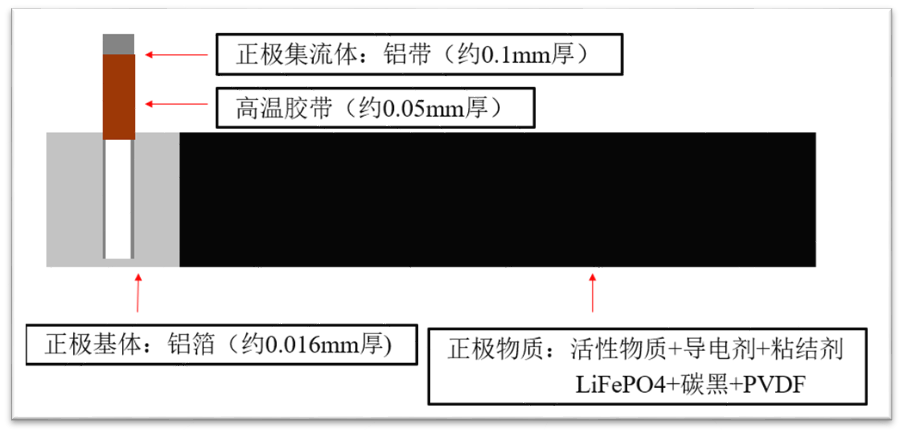

电池铝箔是锂电池生产的重要原材料。正极由正极极耳、高温胶带、正极集流体铝箔和正极材料组成,正极集流体铝箔一般厚度为0.010mm- 0.015mm。

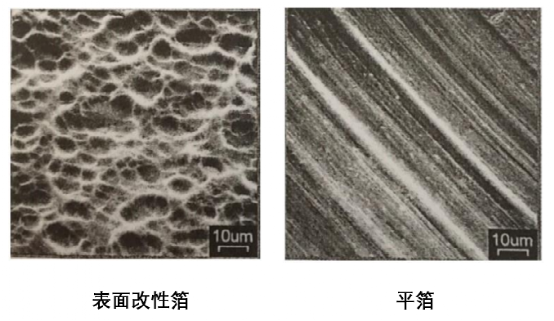

锂电池正极铝箔有平箔和表面改性箔两种。平箔有高的强度、高的电导率与高平整度;表面改性箔由于表面粗糙化,活性物质附着性大有提高,同时可以减少粘接剂用量,电池特性也得以改善。

高端动力电池的正极集流体铝箔的技术含量较高。集流体用铝箔以 1060、1070、1100、1235、3003 等型号合金为主,主流厚度规格是 10-20μm,部分电池生产厂家用到 8μm,未来的方向是继续减薄,甚至可能减到 6μm。

铝箔主要分为热轧及连续铸轧,一般工业用的双零箔、单零箔、电池箔等基本属于纯铝系列,较为适用连续铸轧。虽然电池箔的要求明显高于普通 0.1mm 铝箔,但生产技术和工艺基本一致。例如鼎胜新材在锂电铝箔需求大增之后,将杭州基地的双零箔转产为电池箔。

|

|

|

|

|

电池箔的最薄厚度已达8μm,要求厚度偏差小,一般要求±4%以内,个别电池厂商要求±2%以内

|

|

|

表面上不允许有直径>1mm的麻点,0.5mm~1mm的麻点应<3个/m2,,暗面不得有凸点、亮点

|

|

|

一般的用户要求表面润湿张力在30-32dyn之间,但是有的敏感材料对达因值要求更高

|

|

|

|

|

|

在减薄的同时,必须同步提高其抗拉强度Rm,否则耐破度不能满足要求。工业上纯铝加工硬化的极限在310N/mm2,日前电池箔的抗拉强度多在190-280N/mm2之间

|

正极集流体铝箔被应用于三元电池、磷酸铁锂电池、钠离子电池等。因此我们测算电池铝箔需求的时候,应该区分不同的电池体系。根据鑫椤锂电数据,每 GWh 三元电池需要电池箔 300-450 吨,每 GWh 磷酸铁锂电池需要电池铝箔 400-600 吨;而钠离子电池中由于正极和负极均使用铝箔,每Gwh 钠电池需要铝箔 700-1000 吨。

钠离子电池商用化在即,将进一步提升对电池铝箔的需求。钠离子电池主要优势在于成本低,不受资源制约,随着相关技术和产业链成熟,成本有望进一步下降,预计在电动二轮车、低速电动车、储能、启停等应用场景具备较好的前景。根据 EVTank 最新测算,理论上钠离子电池在 100%渗透率的情况下,在 2026 年的市场空间可达到 369.5GWh;钠离子电池的电池铝箔用量约 800 吨/GWh,对应 2025 年电池铝箔用量将达到 29.56 万吨。

据前述数据预测,2021 年全球电池铝箔总需求量为 19.5 万吨,其中动力电池 14.3万吨,储能 0.9 万吨,消费电子 4.3 万吨。预计到 2025 年,全球电池铝箔总需求量将达到82.5 万吨,四年 CAGR 增速达到 43%。其中动力电池 65.9 万吨,储能 9.8 万吨,消费电子 6.9 万吨。

资料来源:EVTank,BNEF,鑫椤资讯,中汽协,浙商证券研究所测算

国内 2021 年电池铝箔产量约 14 万吨,根据各公司规划,预计 2022-2023 年国内供给将达到 26.4 万吨和 42.8 万吨。主要的电池铝箔生产商包括鼎胜新材、万顺新材、东阳光、南山铝业、常铝股份等上市公司,以及华北铝业、厦顺铝箔、永杰新材等非上市公司。2021 年合计生产电池箔 14 万吨。

目前电池铝箔的需求得到了行业内各家传统铝加工企业的重视,铝加工头部企业推出了一系列的扩产计划,根据各个公司的规划,预计到2023 年国内电池铝箔的供给将达到 42.8 万吨,较 2021 年增长 206%。

随着锂电池行业快速增长的需求,锂电集流体正向着更薄、高抗拉强度、高延伸率和更低的成本的方向发展。目前市场正在开发新型材料复合铝箔,复合铝箔可以提升电池能量密度、提高电池的安全性并有效降低成本,使得复合铝箔有可能在不久的将来逐步替代传统的电池铝箔。关于复合铝箔的相关内容,我们后面会在本公众号报道,欢迎大家关注公众号!

资料来源:浙商证券,CNKI,EVTank,BNEF,鑫椤资讯,中汽协,各公司公告等

原文始发于微信公众号(锂电产业通):一文了解锂电池铝箔!

动力电池产业链非常长,从无机非金属材料到金属氧化物,到高分子材料,都有相关。为了让加强艾邦粉丝在新能源电池,特别是与电池相关材料的交流,特建立动力电池微信群,欢迎产业链上下游的朋友加入

欢迎关注艾邦锂电产业微信公众号;锂电池产业链交流、资讯、人脉圈。从正负极材料生产到涂布,隔膜、电解液、封装材料到检测组装等这些环节涉及的材料、辅材、添加剂、耗材,以及相关设备,相关企业介绍。

欢迎关注艾邦锂电产业微信公众号;锂电池产业链交流、资讯、人脉圈。从正负极材料生产到涂布,隔膜、电解液、封装材料到检测组装等这些环节涉及的材料、辅材、添加剂、耗材,以及相关设备,相关企业介绍。

欢迎关注艾邦锂电产业微信公众号;锂电池产业链交流、资讯、人脉圈。从正负极材料生产到涂布,隔膜、电解液、封装材料到检测组装等这些环节涉及的材料、辅材、添加剂、耗材,以及相关设备,相关企业介绍。

欢迎关注艾邦锂电产业微信公众号;锂电池产业链交流、资讯、人脉圈。从正负极材料生产到涂布,隔膜、电解液、封装材料到检测组装等这些环节涉及的材料、辅材、添加剂、耗材,以及相关设备,相关企业介绍。

欢迎关注艾邦锂电产业微信公众号;锂电池产业链交流、资讯、人脉圈。从正负极材料生产到涂布,隔膜、电解液、封装材料到检测组装等这些环节涉及的材料、辅材、添加剂、耗材,以及相关设备,相关企业介绍。