PC (聚碳酸酯)是一种性能优异的工程塑料,具有透明度高,冲击韧性好,而且抗蠕变,使用温度范围广,电绝缘性优良,尺寸稳定性好,可靠性高等特点,因此被广泛应用于电子电气、照明用具、仪器仪表、家用电器、汽车零部件、包装等行业。另外,随着高分子材料行业的快速发展,改性PC材料新品种不断涌现,也极大地扩大了它的应用空间。同时其加工技术的研究也越来越受到各方面的重视。

PC是分子主链段结构中含有苯环、酯键、异丙基的线性聚合物,存在树脂的熔体粘度高、对水分敏感等特点,给注塑成型加工过程带来一定的难度。在正常加工温度(230-320℃)范围内熔体粘度对剪切速率的敏感性小但是对温度的敏感性较大,近似于牛顿流体行为;由于酯键的存在,改性PC材料一般对水分较为敏感,高温下易发生水解,容易形成银丝、料花等缺陷。

在注塑成型过程中气体的存在是不可避免的,而且会有相当一部分还残留在塑料制品的内部。制品表面的料花可能是由水气、困气、分解气中的某一种气体为主的作用结果或几种气体共同作用的结果,它与原料、模具、成型系统、工艺参数的调节以及天气的变化(如湿度)等因素有较大的关系。如何从源头控制气体的含量是解决料花问题的关键,这就关系到如何对相似外观的料花异常加以客观、可视化的区分和鉴定,可视化的验证对于注塑成型已经成为当前的研究热点。

本文利用二次元影像测量仪、显微红外光谱仪、SEM和SEM-EDS对5种改性PC制件(PC-1、PC-2、PC-3及PC-4和PC-5)的料花进行形貌及定性分析;根据形貌测试结果可知,可以直观和形象的看出气泡沿着熔体流动方向不断被拉长进而形成密集的椭圆形气泡形貌,而且利用SEM-EDS的元素分析对困气引起的改性PC材料的料花进行定性鉴别,另外利用料花微观形貌差异对于困气和分解导致的料花也完成了鉴别;因此光学分析法为注塑成型缺陷的分析鉴定提供了一种有效的分析方法且具有简单、快速的特点。

1 实验部分

1.1主要测试材料

本文所用到的PC-1、PC-2、PC-3及PC-4和PC-5均是自制的不同配方体系材料。

1.2主要设备及仪器

显微红外光谱仪

二次元影像测量仪

扫描电子显微镜-能谱分析仪

1.3 试样制备

利用制样机对PC-1、PC-2、PC-3及PC-4和PC-5进行切割,得到较为适合分析的样品尺寸,用以显微红外光谱仪、二次元影响测量仪及SEM及SEM-EDS分析。

1.4.分析测试

1.4.1 显微红外光谱法分析表面形貌:

利用显微红外光谱仪的显微镜功能对于5种不同的改性PC制件(样品尺寸(长、宽、高)小于6cm *6cm *4cm)进行表面形貌分析,测试条件:常温,ATR模式;成像技术:焦平面技术,放大倍数(150倍);软件功能:单图形貌分析和面扫描形貌拼接;通过以上测试条件和功能,完成5种PC制件料花的形貌拍摄;

1.4.2 二次元影像测量仪形貌分析

利用二次元影像测量仪的对于5种不同的PC制件进行表面形貌分析。

测试方法:打开光源及测量软件,将切割好的待测样品(样品尺寸(长、宽、高)小于8cm *8cm *5cm)置于样品台上,调节镜头高度和放大倍数调节旋钮,使图像清晰,并保存图像,对于不同位置的观察可以手动摇动样品台进行样品的移动,并完成拍摄,保存好的图像用以数据对比分析;

1.4.3 SEM形貌分析

利用SEM的对于5种不同的PC制件进行表面形貌分析。

测试方法:对于切割好的(样品样品尺寸(长、宽、高)小于4cm *4cm *3cm)进行喷金处理,再放入SEM样品台上抽真空测试(工作电压:10-15KV,工作距离:10mm;发射电流:108 μA),需要利用调节白平衡及放大到合适倍数进行调焦使图像清晰,并保存图像,对于不同位置的观察可以移动样品台进行相应部分的形貌拍摄,保存好的图像用以数据对比分析。

1.4.4 SEM-EDS分析

利用SEM得到的图像,同步传到EDS分析软件中,再通过调节信号强度(工作电压:15KV,工作距离:10mm;发射电流:108 μA),,进行相应区域的元素分析。

1.5.料花形成机理

注射成型充填过程中产生的气泡(可能是水气、困气及分解气等)经熔体的前沿呈喷射流动,在流动过程中气泡由圆形被拉伸成椭圆形,并可能伴随翻卷现象,最后接触至模具的边壁;形成一连串在光照下闪闪烁烁的大大小小的泡点,被冷却固化的带有气泡的塑料定位在制品表面;白色线条状常称为银纹,白色团块状称之为料花。

2 结果与讨论

2.1、改性PC材料的二次元影像测量分析

利用二次元影像测量仪(下文简称为二次元)对PC-1、PC-2、PC-3及PC-4和PC-5进行形貌分析;其通过二次元分析可得相应的形貌图,分别见图1和图2;

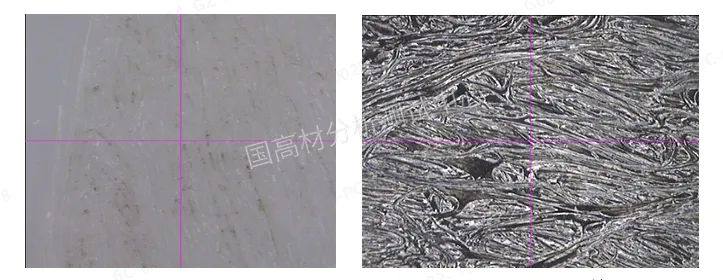

图1 PC-1、PC-2、PC-3料花的二次元形貌图

图1 PC-1、PC-2、PC-3料花的二次元形貌图

从图1可以看出三种改性PC制件表面均存在一些发亮的气泡点,部分气泡点存在交叉和部分破裂,推测是气体随着熔体向前流动,由圆形气泡逐渐被拉成椭圆状,以上过程与料花的形成机理的中气泡的形成过程的基本一致,初步实现了料花的形成机理的可视化验证。

另外从形貌图可以看出制件表面的气泡较为均匀的分布,说明气体是在熔体流动过程中均匀的被带到制件表面,可能是注塑加工过程中塑料成型阶段产生的水气导致的料花;水气的来源可能是材料未充分烘干或者是加工环境湿度较大,材料发生重新吸水导致;因此在改性PC材料加工过程中未避免因水气导致料花的产生需要充分干燥物料,且加工环境的湿度也需要进行把控。

图2.PC-4(左)、PC-5(右)料花的二次元形貌图

从图2的左图为PC-4的料花形貌图,由图可以看出表面呈现了多股熔体流动汇集的情况,且熔体中存在一些黑褐色物质和表面有发黄特征,可能是微弱的困气烧焦引起的;困气的原因可能来自一些与材料的配方体系不相容的杂质,因此在改性PC材料加工过程中需要对加工的螺杆和螺筒进行充分清机,减少杂质的残留;

从图2右图可知:PC-5的料花表面也存在典型的椭圆状气泡形貌,且和前三个制件的料花形貌相比,PC-5的料花中的气泡形貌排列杂乱,部分区域的出现多股熔体夹杂和气泡交汇的特征,形貌较为杂乱,且表面存在发黄的微弱碳化现象,可能是PC基材发生了分解;树脂发生分解的原因可能有3个方面,一方面可能是体系中本身使用了回收料,另外一方面可能是夹杂水分过多,导致PC树脂发生水解产生的降解,第三可能是配方中含有一些耐热性较差的组分,加工过程中发生分解,导致体系中小分子较多;因此改性PC材料因分解产生的料花需要充分评估真正的原因进行改善。

2.2改性PC材料的显微红外光谱仪分析

利用显微红外光谱仪中的显微镜对PC-1、PC-2、PC-3及PC-4和PC-5进行形貌分析可得相应的形貌图,分别见图3和图4;

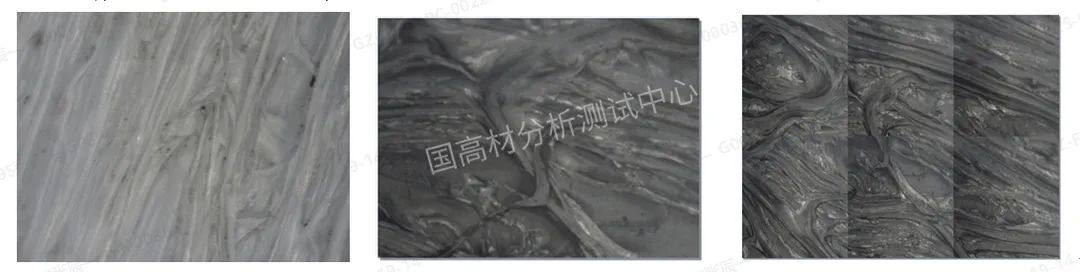

图3 PC-1、PC-2、PC-3料花的显微形貌图

从图3可以看出三种改性PC制件表面均存在一些椭圆形的气泡状形貌,且PC-1表面的气泡呈现彩色形貌;由于不同配方体系,料花的形貌也存在差异,但整体上与气体随着熔体流动至样品表面时,圆形气泡被拉长,与料花形成机理的模型中趋势相一致,说明显微红外光谱仪的显微形貌分析也可以较好的用于料花形成机理的可视化验证。根据图3中的形貌可以看出表面的料花较为平滑且分布较为均匀,与前面二次元分析的规律较为相似,可能是水气导致的料花;

图4 PC-4(左1)、PC-5(左2-左3)料花的显微形貌图(注:左2为单镜头下料花形貌图,左3为6个镜头下料花的形貌拼接图)

从图4的左1图可以看出表面的熔体中存在一些黑色点和灰色的点,可能熔体中夹杂异物,且表面也有发黄迹象,表面树脂基体存在微弱碳化现象,可能是困气导致;困气的原因可能是熔体前端的黑色杂质产生的;黑色杂质可能来自螺杆中的碳化物,也可能是原材料中夹杂的灰尘颗粒等;

图4的左2-左3为PC-5料花的单镜头下的显微形貌图和多镜头下的料花形貌拼接图,从两个图中可知:表面的熔体流动呈现多向且表面平整性较差;尤其从形貌拼接图中可以看出PC-5料花的形貌存在熔体表面形貌粗细不均现象,可能与基体分解有关;且熔体由于分解形成的气体影响了熔体的正常流动,而出现多股熔体交叉的层叠状椭圆形的料花气泡形貌,此料花形貌图也可以间接的证明料花的形成过程。

2.3改性PC材料的SEM分析

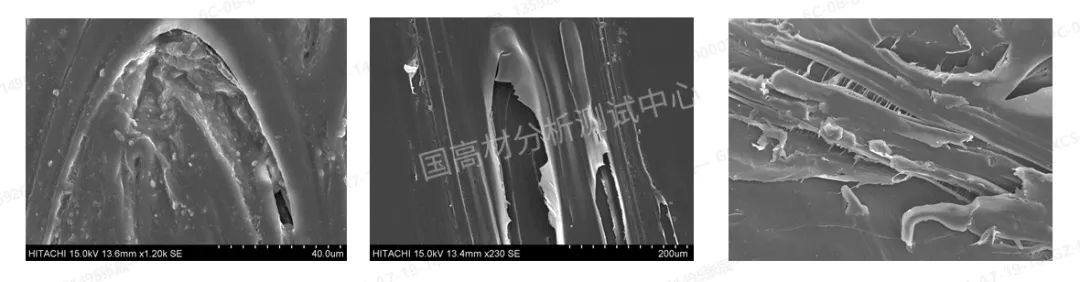

利用SEM对PC-1、PC-2、PC-3及PC-4和PC-5的料花进行形貌分析,可得相应的形貌图,分别见图5和图6;

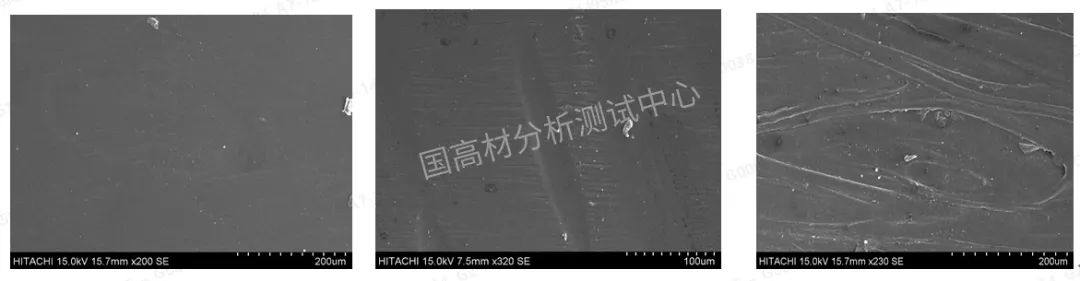

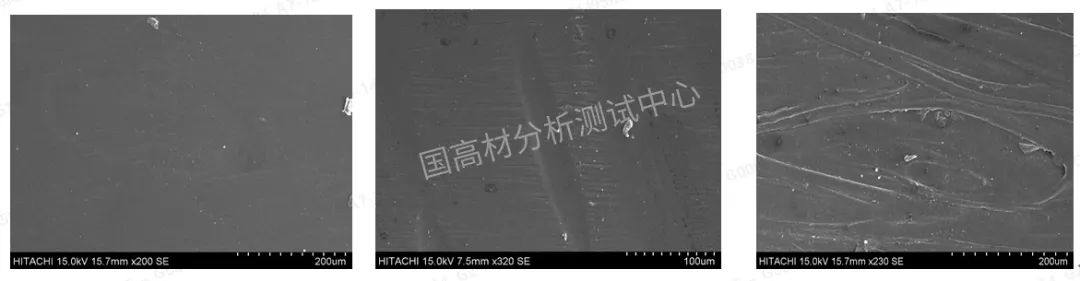

图5PC-1、PC-2、PC-3料花的SEM形貌图(左至右)

从图5可以看出三种改性PC制件表面也存在一些椭圆形的气泡状形貌;由于喷金的影响,不同配方体系的气泡形貌浅深存在差异,总体来说深度较浅;椭圆形的气泡形貌同样验证了料花形成机理是正确的;SEM的形貌分析对于料花形成过程的可视性验证提供了新的分析手段。

根据PC-1、PC-2、PC-3料花的SEM形貌图中气泡的深浅度及分布的规律性与前面二次元和显微镜的分析结果相一致,可以确定此料花的形成原因是水气导致的;加工过程中需要控制材料体系中的含水量。

图6 PC-4(左1-左2)、PC-5(左3)料花的SEM形貌图

图6的左1-左2为PC-4料花表面的两种SEM形貌图;由左1图可以看出表面的熔体的前端存在与体系相容性较差的小颗粒状物质,且还存在一些空洞,可能是夹杂的气体占据了熔体的位置,导致未填充完全,另外左2图可以明显看到料花形成椭圆状气泡破裂的形貌图,为典型的料花形貌特征,更加有力的证明了料花形成过程的合理性;根据PC-4料花左1的SEM形貌图可以看出熔体的前端存在不相容的杂质颗粒,与二次元和显微镜的分析结果相一致,不相容的颗粒杂质可能是导致困气产生的真正原因,PC-4料花左2的SEM形貌图为料花中气泡破裂后的形貌,说明困气产生的料花形貌可能是多种形态的。

图6的左3图为PC-5料花的SEM形貌图,从图中可知:表面的熔体存在较为不规则的流动,而且可以看出熔体的“藕断丝连”现象,可能是熔体中存在一些断裂的低分子量的链段,冷却过程中熔体形貌有较大差异引起的;说明此料花的形成原因可能是PC树脂分解导致的。由于PC树脂分解后,分子量分布变宽,熔体粘度发生变化,产生的小分子物质形成的气泡及不同分子量分布的树脂遇到模具表壁冷却固化速度不一致从而形成分解产生的料花的特征形貌,可以用来区分其他原因导致的料花。

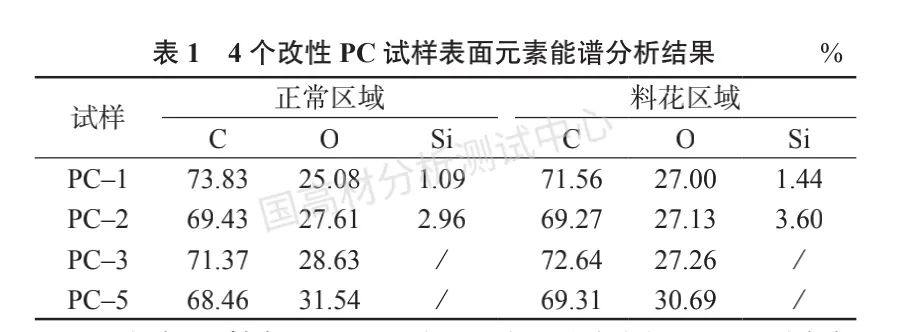

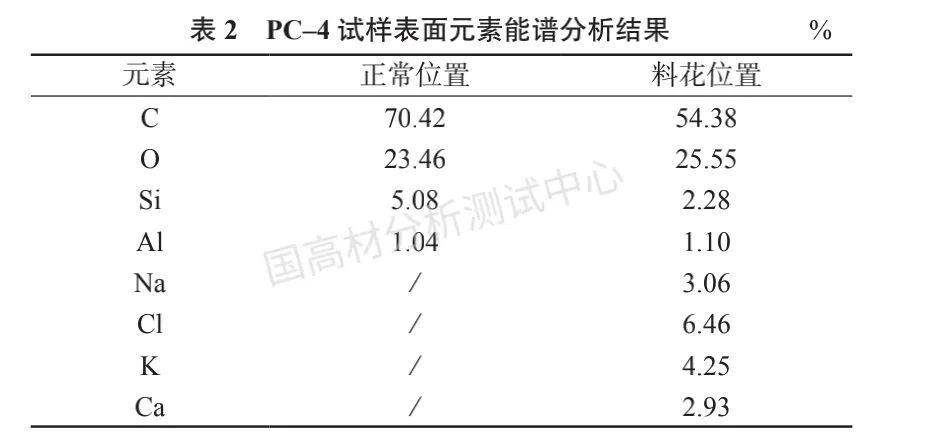

2.4改性PC材料的SEM-EDS分析

利用SEM-EDS对PC-1、PC-2、PC-3及PC-4和PC-5正常区域和料花位置进行元素分析,其中PC-1PC-2、PC-3和PC-5元素对比分析结果见表1,从表1数据可以看出这4个配方体系料花位置和正常位置的元素比例差别较小;

表2分别为料花位置和正常位置的能谱分析数据,通过能谱分析可得到料花位置和正常位置的元素的分析结果;从料花位置的元素组成来看,相对正常位置的成分主要是C、O、Al、Si四个元素来说,料花处多出了Na、K、Ca、Cl元素,可能是在注塑成型过程中,注塑机未清机干净或者残存其他杂质;由于PC熔体粘度较大,将杂质带出,而杂质与熔体相容性较差,夹杂的气体形成料花,夹杂的气体导致局部熔体温度过高,导致部分PC组分出现烧焦碳化现象(pc树脂分解产生小分子物质,严重情况下形成碳化物导致颜色变深),可能会进一步造成体系中气体增多,进而随着熔体流动,翻卷至制件表面形成料花现象。

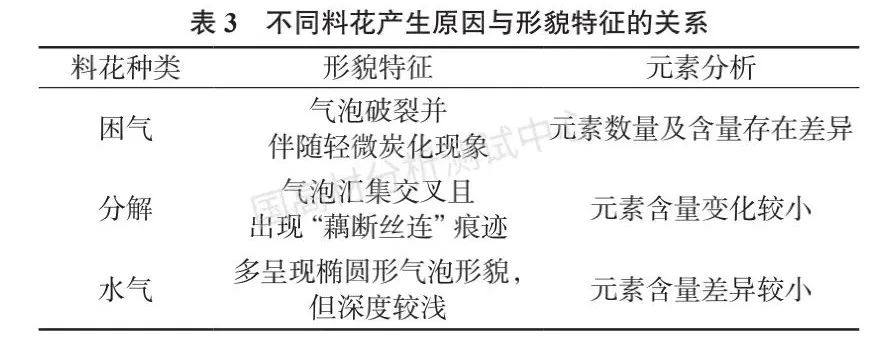

2.4 不同料花产生原因与形貌的对应关系

通过对于5种不同配方体系的改性PC材料产生的料花形貌图与料花的原因进行对比分析,可以发现明显的规律,PC-1、PC-2、PC-3料花二次元、显微镜及SEM形貌图均出现了规律性分布的椭圆形气泡形貌,且深度较浅,与水气形成的料花过程相近;PC-4的料花二次元、显微镜及SEM形貌图中均可以看出黑色点及熔体的前端存在杂质,且表面发黄的特征说明树脂存在困气的烧焦现象,说明该类型料花为困气导致;PC-5的料花二次元、显微镜及SEM形貌图均出现多股熔体夹杂和气泡交汇的特征,形貌较为杂乱,部分熔体粗细不均,且表面存在发黄的微弱碳化现象,部分熔体藕断丝连”痕迹,与PC树脂分解的料花形成过程相一致,可以根据是上述形貌判断此类料花是由分解导致;通过以上分析将规律总结见下表3:

根据上表总结的规律,可以较好的实现改性PC材料中不同原因产生料花种类的鉴别。

3 结论

本文利用二次元、显微红外光谱仪、SEM、SEM-EDS对5种改性PC材料的料花进行了形貌分析,并根据产生椭圆形的气泡形貌与料花的形成机理模型中料花的形成过程相一致,实现了花形成机理进行了可视化的验证;另外对于PC-4的料花产生原因进行了进一步研究,利用形貌图及能谱分析结果对料花形成的原因进行了定性分析,找到了该产品改善的方向。最后利用料花的不同特征形貌对不同原因产生的料花进行了定性鉴别;此项研究对于其它注塑加工成型异常问题的分析具有借鉴意义。

原文始发于微信公众号(艾邦高分子):改性PC材料注塑成型中的料花分析的可视化研究和原因的鉴别