本文介绍了针对新型燃料电池汽车用高压氢瓶的研发过程,旨在帮助燃料电池汽车的进一步普及。

在不牺牲轿车内部空间的情况下,最大限度储存所需的氢气量,开发了三种不同长度的新型高压氢瓶。其结构采用了新型高强度碳纤维复合材料,质量储氢密度可达到约6%,并可降低碳纤维的使用量。

在确保高质量的同时,通过在碳纤维增强树脂中采用新型快速固化环氧树脂和高速加工工艺,提高了大规模生产能力,并节省了大量成本。

此外,开发的氢瓶通过了UN-R134《关于氢燃料电池车辆安全性能认证的统一规定》的认证,该认证旨在允许燃料电池车(FCV)之间的相互认可。

1. 前言

为了更好的保护人类赖以生存的地球环境,在使用电力的同时,人们寄予了氢能巨大的期望。为了氢能的深入普及和更广泛的应用,人们一直以来致力于各种各样的研发。

燃料电池的开发始于1992年,在2014年推出的燃料电池车(FCV)中,为轿车专门开发了70MPa高压储氢系统,兼顾与汽油车同等的续航距离和低成本化,具有巨大市场潜能的燃料电池(FCV)终于问世了。

本文就为普及而开发的高压氢气储罐系统,在实现了轻量化、集成化的同时,还降低了成本、提高了商品性等方面进行了阐述。

2. 系统构成

2.1 车载氢瓶的搭载布局

燃料电池车(FCV)具有“续航距离长的电动汽车(EV)”的特点。在提高燃油效率的同时,通过确保必要的氢气有效搭载量(约5.6kg),此次续航里程得以大幅度提高。

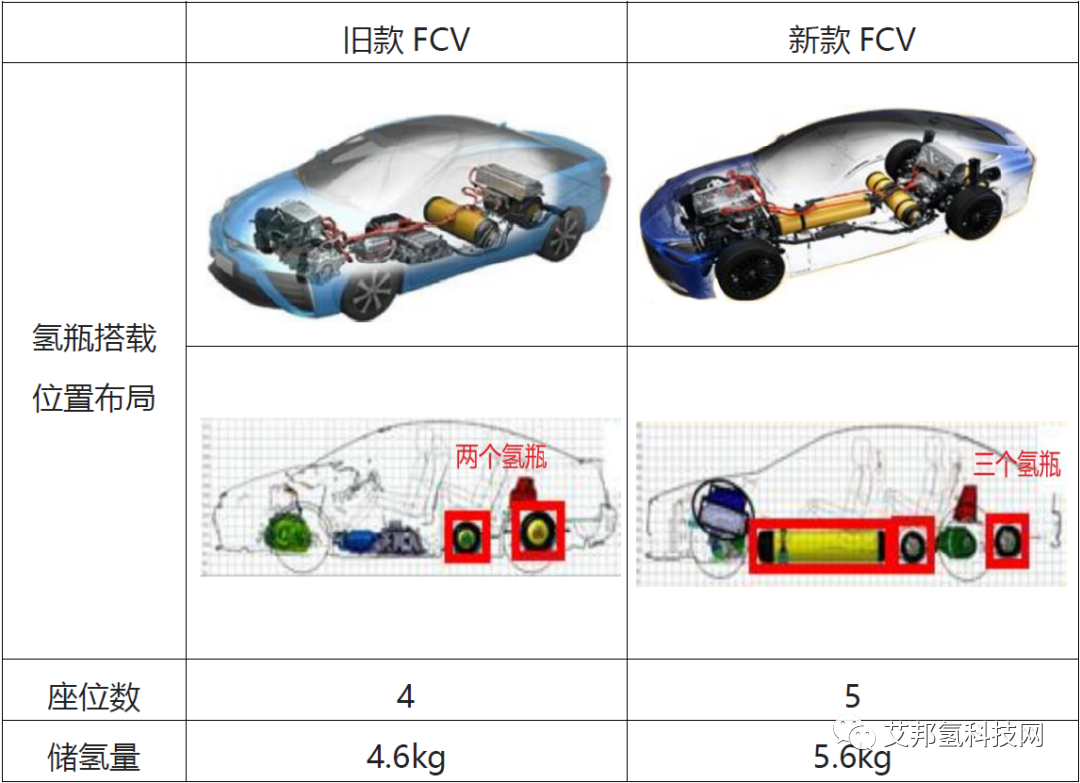

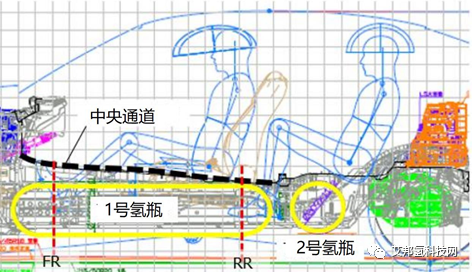

如表1所示,第一代燃料电池车(FCV)和第二代FCV的氢瓶搭载布局的比较,新款车型中,在不牺牲车内乘坐空间的同时,充分利用地板下方的中央通道的空间,搭载了三个相同直径的氢瓶。氢瓶的容积从第一代的122.4L增加到了第二代的142.2L,氢气的有效搭载量增加了21%。

表1 FCV搭载氢瓶的比较

2.2 氢瓶固定的结构(颈部安装)

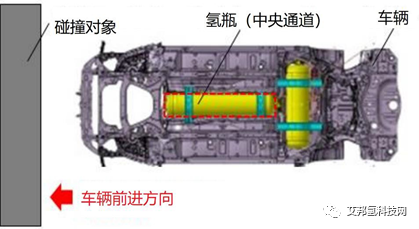

如图1所示,为了充分考虑车辆纵向氢瓶的安全性,以及较长氢瓶带来的功能性和耐久性,在纵向氢瓶尾部采用了喉箍固定的方式,增强了发生碰撞时对纵向氢瓶的约束力(如图2所示)。

图1 正面碰撞时车辆的后视图

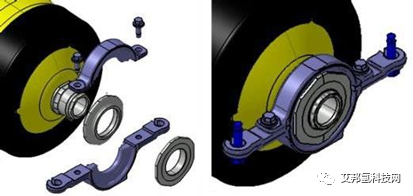

图2 氢瓶喉箍结构

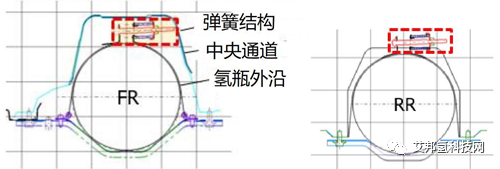

之前以绑带的形式固定,并采用了吸收内压变化所引起的外形变动的弹簧机构,但是这种方式影响氢瓶直径。特别是由于中央通道朝向后方的断面变小(如图3、4),通过替代弹簧机构,可在瓶体直径范围内实现瓶颈固定结构,这样就不会对氢瓶的直径产生影响。

图3 中央通道横截面比较(FR、RR)

图4 车辆结构透视图

2.3 高压储氢系统

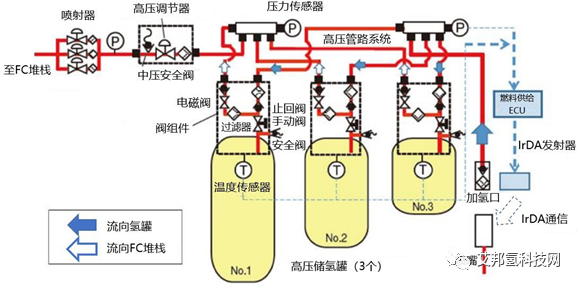

整套高压储氢系统主要分两级,一级是从氢瓶到高压调节阀,另一级是从高压调节阀到氢气喷射器。高压氢气通过四通管路从加氢口分别流向三个氢瓶,再通过一个四通管路将三个氢瓶中的氢气通向压力调节阀。整个车载高压储氢系统包括三个压力传感器,分别位于两个四通管路及高压调节阀后,同时系统中每个氢瓶设有一个温度传感器及高压瓶阀。氢气经过这两次减压后送至燃料电池堆(FC堆)。

图5 高压储氢系统的基本构造

从氢瓶的整体布局来看,其中两个氢瓶(1号和2号罐)呈“T”字形布局在车体底部,另外一个氢瓶(3号瓶)布置在车厢尾部。三个氢瓶的体积根据车辆的空间要求而不同(如表2所示),并都通过原型支架固定在车底板。

图6 氢瓶系统布置图

表2 高压储氢瓶的主要规格

3. 高压氢瓶

3.1 高压氢瓶的构造

如图7所示高压氢瓶的构造,高压氢瓶有最内层的树脂构成内衬,以密封氢气,并被能够承受高压的坚固碳纤维增强树脂层(CFRP)包围,CFRP层之外是玻璃纤维强化树脂层,用以承受冲击。最外层是含油膨胀石墨的耐火聚氨酯保护层和防跌落的耐冲击聚氨酯保护层。铝法兰位于氢瓶内衬的两端,一端用于阀门配件安装。

通过改进CFRP层结构和减少材料用量,减轻了新开发的高压氢瓶的重量,同时最大程度提高了储氢量、衬里的优化、氢瓶温度分布的优化,实现了目前世界上车载最高储氢瓶容积效率。

图7 高压氢瓶的结构

3.1.1 高强度高弹性碳纤维(CF)的开发

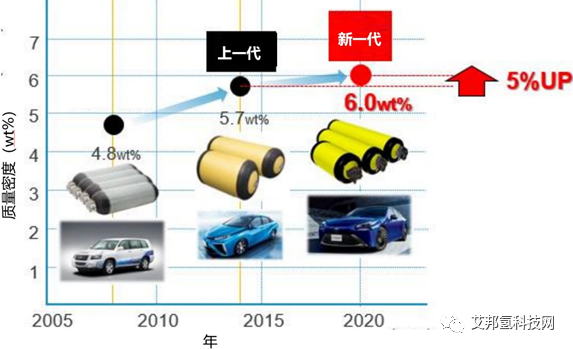

第二代车载高压储氢系统的氢瓶碳纤维强度比第一代提高了4%,CRRP主要特点体现在容积效率(VolumeEfficiency)的提高、最大程度提高了储氢量、衬里的优化、氢瓶温度分布的优化。通过采用该CF,在不影响抗压强度的同时,减少了7%的CFRP层壁厚数,从而实现了目前世界上最高储氢瓶容积效率。作为单体容器,比上一代产品的质量效率提高了5%(图8)。

图8 高压氢瓶质量密度的变迁(质量密度=氢气质量/氢瓶总质量)

3.1.2 碳纤维预浸料的研发

新一代的高压储氢罐的轻量化瞄准的是中层。中层采用的是对含浸了树脂的碳纤施加张力使之卷起层叠的纤维缠绕(Filamentwinding)工艺。缠绕方法有强化筒部的环向缠绕、强化边缘的高角度螺旋缠绕和强化底部的低角度螺旋缠绕三种,三种方式均减少了缠绕圈数。

环向缠绕通过使高应力区集中在内层来确保强度,减少了缠绕的总圈数。高角度螺旋缠绕通过改变塑料衬里的形状,减少了向筒部缠绕圈数,在筒部辅以环向缠绕。低角度螺旋缠绕通过减小管底的开口部,减小了表面压力,从而降低了用量。通过削减这三种方式的缠绕圈数,使CFRP的用量比原来减少了40%。

图9 高压氢瓶的缠绕方式

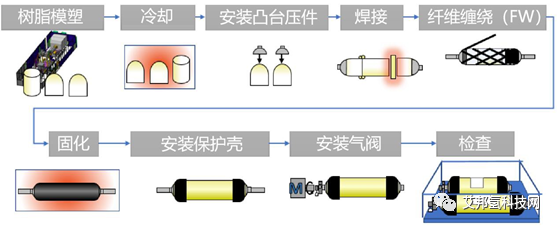

3.2 氢瓶的生产过程

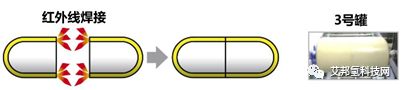

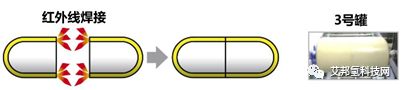

车载高压氢瓶的生产制造流程如图10所示。可以看到高压氢瓶主要包括衬里加工、纤维缠绕成型、检查检验这三个总体过程,这三个过程依次完成。其中衬里加工过程里包括对衬里的注塑成型与红外焊接,纤维缠绕成型过程里包括纤维缠绕和固化,检查检验过程包括对高压氢瓶进行水压测试和气密性测试。

图10 高压氢瓶的制作工艺流程

3.2.1 快速固化环氧树脂的开发

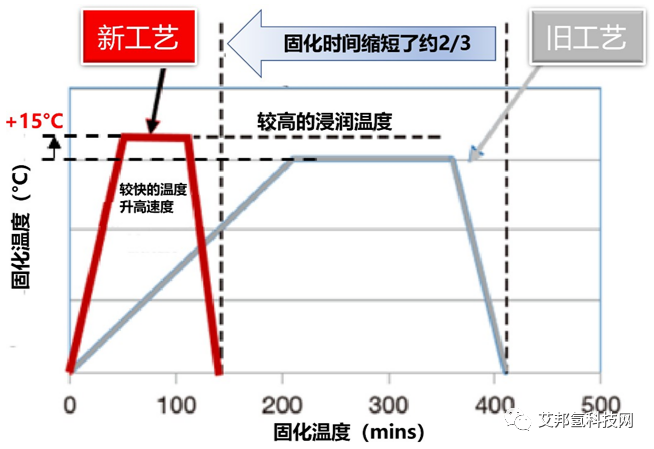

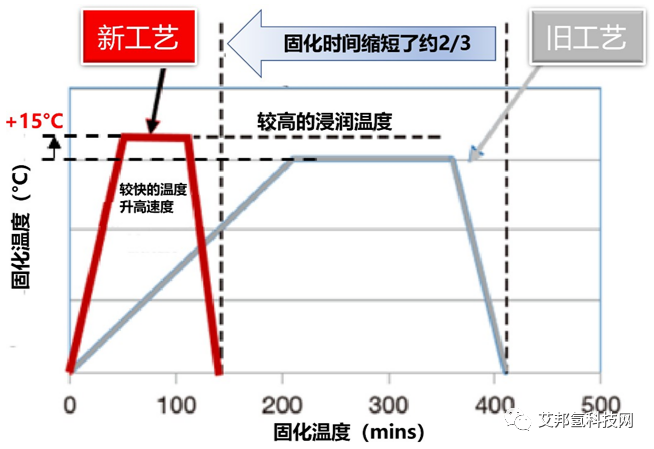

新开发了兼顾固化时间与适用时间(从在主剂中混合固化剂开始,到粘度逐渐上升直至不能使用为止的可使用时间)的环氧树脂,如图11所示,作为固化条件,温度上升速度提高了约5倍,同时均热温度提高了15°C。新工艺比旧工艺缩短了2/3成型时间,这种工艺通过提高材料的浸泡温度(soakingtemperature)进而促进衬里表面的氧化降解。

图11 固化时间和温度

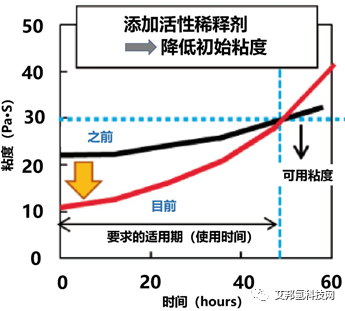

作为短时间固化材料方面的技术关键,以往主要采用反应性低的高纯度双酚F型环氧树脂作为主剂来控制适用期,但这次从短时间固化和低成本化的观点出发,采用了末端具有环氧基反应性稀释剂的并用体系。如图12所示,作为主剂的环氧树脂的不同化学结构。

图12 环氧树脂成分化学结构的比较

另外,如图13所示,通过利用反应性稀释剂降低初期粘度,成功地缩短了固化时间并实现了所需要的适用期。

图13 确保环氧树脂的适用期(使用时间)的方法

另一方面,如图11所示的固化条件有可能助长树脂衬里内面的氧化劣化(黄变)。因此,作为固化工序中的加压介质,改为惰性气体-氮气,通过大幅度降低氧浓度,成功地抑制了树脂衬里内表面的氧化劣化。通过快速固化环氧树脂的开发和氢瓶固化工序的改善,大幅度提高生产率(固化时间约为三分之一)同时,降低了成本。

3.2.2 FW工艺的高速化

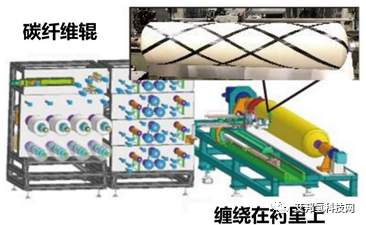

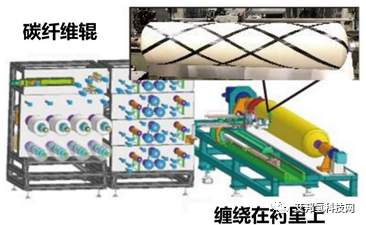

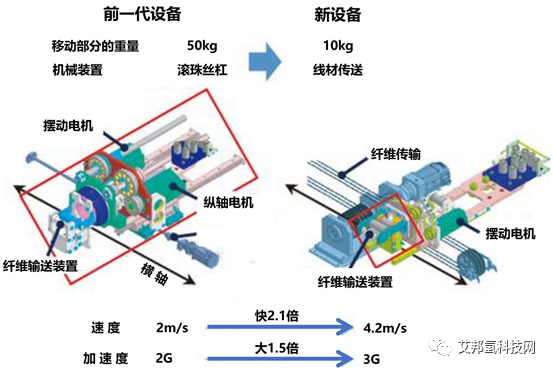

高压氢瓶的纤维缠绕设备如图14所示。高压氢瓶在对低强度塑料衬里施加压力的同时,缠绕约3500米的碳纤维,以此保证了高压氢瓶的强度。

图14 缠绕机的示意图

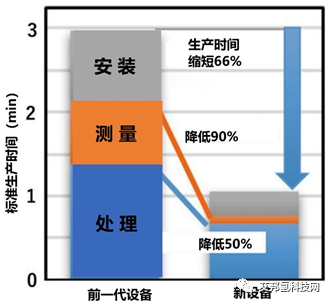

如图15所示,对比前一代高压氢瓶采用的纤维缠绕设备,现在的设备在各方面的效率上都有了很大的提升。氢瓶纤维缠绕的总体工艺时间缩短了约66%,其中用于纤维缠绕质量检测的时间压缩至原先时间的10%,用于处理纤维缠绕的时间降低到原先时间的一半。这些提升主要得益于更高效的纤维缠绕设备和自动化的纤维缠绕质量检测。

图15 缠绕设备的生产时间

3.2.3 设备的高速化

为了实现高压氢瓶加工时间缩短50%的目标,对纤维送线器的轻量化及驱动方式进行了改进。如图16所示,之前的设备中送线器和前后轴驱动电机集成在一起,而在新一代设备中,这两部分被分离开,同时在送线器的末端设置了摆动电机(图中红框部分)。这种做法大幅降低了摆动轴驱动电机的尺寸。同时,通过采用铝材彻底实现轻量化,所以整套设备的重量降至原来的1/5。

另外,上一代设备由于采用滚珠丝杠,工艺速度因为受到摩擦引起的共振和热位移的制约而无法进一步提升,所以新一代的设备采用了线材驱动替代滚珠丝杠的驱动系统。其结果使新一代设备的最高运行速度从2m/s提升到了4.2m/s,最高速度提高了2.1倍,加速度提高了1.5倍,加工时间缩短了50%。

图16 纤维送料装置结构的比较

3.2.4 质量检测的自动化

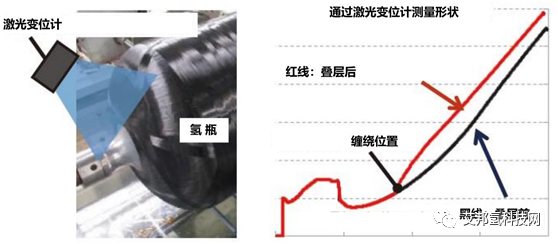

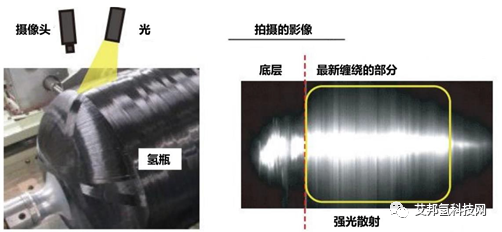

新一代高压氢瓶的纤维缠绕的生产线上,每一层纤维缠绕的质量检测可不不需要停止设备运转由自动完成,而在前一代的氢瓶纤维缠绕工艺中则需要先停止设备的运行,由人工完成,这使得新一代设备在纤维缠绕质量检测效率上有了质的飞跃,从而大大缩短了整个氢瓶生产的时间。但是自动化也有一个需要解决的课题是如何区分已经叠层完毕的部分和最新叠层的部分。

在第二代氢瓶生产中采用了对纤维缠绕成像并进行图像处理的技术,以此识别在不同时间点上缠绕的碳纤维是否合格。其中在采用低角度螺旋缠绕的氢瓶圆顶区域使用激光变位测试仪进行形状测定,利用叠层前后的形状差分算出(如图17)。

图17 低角度螺旋缠绕区域测量

在环形缠绕的氢瓶中间区域使用强光照射,基于强光散射图像进行判断,如下图。可以发现纤维里层和新缠绕的纤维层呈现出不同的光线散射图像。

图18 环形缠绕区域的测量

通过上述自动检测技术的开发,检测时间削减了90%,从而达到了生产性提高3倍的目标。

为了确保将安全、安心、可靠的高压氢瓶送到用户手中,需要保证每一个氢瓶的质量,因此在整个氢瓶生产过程中需要不间断的对缠绕位置、缠绕强度和压力等关键指标进行连续监测,比如如前所述,在每个送线器上都安装有张力计等。

不仅如此,包括加工时的设备运转在内,对每批次产品都分配有产品序号,监测量产后的产品质量的同时,将积累的经验反映到新一代产品的开发当中去。

4. 结束语

我们研发团队经过30年的潜心研究,开发制作出一种替代传统氢气瓶制造的最新制造技术。

采用三维编织/缠绕共挤出一体化的热塑性碳纤维复合材料制造出Ⅴ型高压氢瓶,其主要特点有:

(1)无内胆

(2)耐高温(460度)

(3)耐高压(>125MPa)

(4)耐腐蚀(防止氢脆性)、

(5)数字化加工技术及自动化设备

另外,开发出一体化生产氢气碳纤维编织与缠绕一体化共挤出复合材料的创新储存管道。

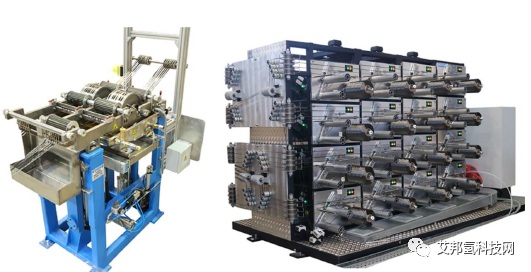

图19 氢瓶缠绕(FW)设备

图20 氢瓶缠绕(FW)辅助设备

图21 日本丰田合成株式会社三重县高压氢瓶生产车间实景

本文作者:方鲲1,2(13220137198)刘康1,2 李玫2 乔治3

1.北京热塑性复合材料工程技术研究所

2.北京纳盛通新材料科技有限责任公司

3.中化集团塑料公司

来源:雅式橡塑网

原文始发于微信公众号(艾邦氢科技网):碳纤维复合材料应用:高压储氢罐系统的最新动向