齿轮是机械设备中用来传递运动和动力的关键零件。随着机械制造技术的快速发展,金属齿轮在制造和应用方面的适用性逐渐跟不上现代制造业的发展速度。金属齿轮是由切削、磨削等成形技术加工而成, 存在机加工误差、造价高,且制作安装难度很大。

随着新材料的不断涌现,塑料齿轮的应用越来越广泛。在玩具、医疗器械、电子电器、国防军事、航空航天等领域, 均能见到塑料齿轮的身影。相对于金属齿轮,塑料齿轮质量轻、运行噪音小、耐磨性好、自润滑性能好,可通过模 塑成型、增材制造和机加工等多种途径进行加工和批量生产,这些优点都是金属齿轮所不具备的。

从“以塑代钢”的角度出发,就需要使用合适的材料来代替金属,减少产品的质量,但不减弱其强度,并能提高其耐腐蚀性、介电性能等,并能充分发挥塑料齿轮的可设计性、自润滑性能。为提高齿轮的强度性能,可以在塑料齿轮中添加提高强度和热性能的增强材料——玻璃纤维和碳纤维 。添加纤维后的塑料齿轮的力学性能得到显著增强,可提升塑料齿轮在啮合过程中的使用寿命。本文通过对塑料齿轮材料的发展、成型技术和失效检测与评价等方面的研究进行调研和综述,旨在为塑料齿轮的更新发展和研究提供可用的技术参考。

塑料齿轮的成型加工

1 、注塑成型

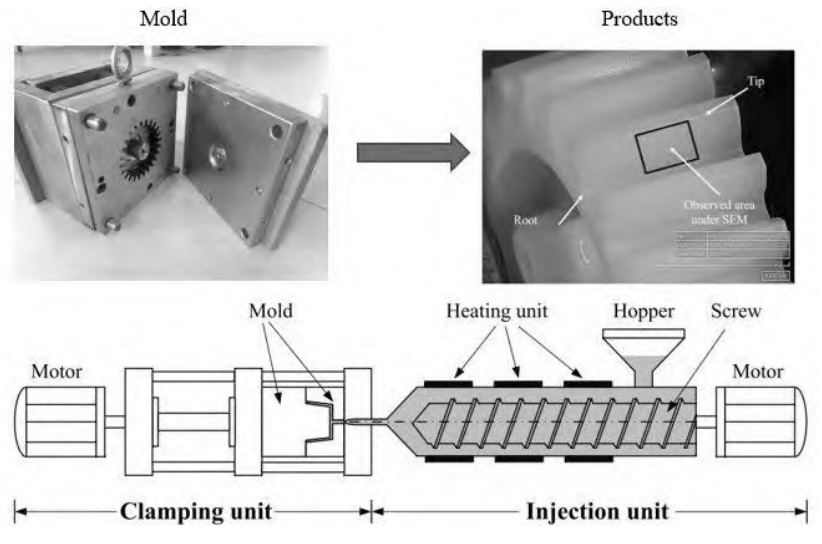

塑料齿轮正朝着更大尺寸、更复杂的形状和更高强度的方向发展,注塑加工的优势就可以体现出来。在保证齿轮制造精度的情况下,可以通过“一模多腔” ,实现快速大批量生产,还可对注塑齿 轮是进行优化设计,得到质量优化的齿轮,还不需要考虑加工工具的选择切换。在注塑成型齿轮中,由于模具的设计成本较贵,需要保证模具设计的合理性。如果要改变齿轮形貌,要对注塑模具进行重新设计,如图1所示。Mao 等设计铝制齿轮模具,嵌件采用弧形浇口设计,并将顶针机构用于轮廓的设计,可有助于减少制品壁厚、缩短冷却时间。

图1 注塑齿轮

在注塑工艺条件方面,不同的工艺条件决定制品的成品率和重复率。由于齿轮大小和注射材料的不同,需要对注塑条件(模具温度、注射温度、注射速度和注射压力等) 进行设计和实验调试,以获得最佳的熔体流动过程和充分的熔体对流换热。在各注射工艺参数下,彭亚运等在对 PEEK 材料微型齿轮注塑成型时,发现模具内部温度对制品有影响,并获得影响成型的主次顺序——模具温度、熔体温度、注射速度和注射压力。注塑工艺的调试不仅只有温度的单一条件影响,注射速度和保压压力也是需要考虑的因素,Lee 等使用微注射成型的方法制造聚合物制品,通过控制保压压力和注射速度,可以获得高质量制品,并提高制品的重复精度。在 DSC 分析中, 将碳纳米管加入制品中可以促进 PLA 的晶体转变,使制品表面模量和硬度提高。

齿轮模具

在Berer等研究注塑 PEEK 辊的点蚀磨损中,润滑剂存在的条件下,点蚀量会增加,这与先前的研究有冲突的。因此,通过使用拉曼光谱进行的化学分析发现,润滑剂对PEEK的特性没有影响,并指出 PEEK 可以抵抗所有常见的化学影响。通过详细的微观分析,发现注塑辊表面存在预裂纹。在采用合适的注塑成型工艺后,PEEK 辊的表面质量得到改善,辊的疲劳寿命增加了 2~3 倍,可看出注塑工艺对成型齿轮的重要性。

2 、3D 打印

对于3D 打印的齿轮,不再需要传统的刀具、夹具和机床或任何模具, 就能直接从计算机图形 数据中生成任何形状进行打印,不受设备大小的限制。在加工的过程中,也不会有材料的浪费,不需要剔除边角料,并充分提升材料的利用率。但是对于 3D 打印的齿轮需要研究其在设定负载条件下表现出来的性能、复杂的热机械行为和超弹性和黏弹性行为等。

3D打印延时生成:球面差动齿轮组 图源:网络

目前,用于3D 打印的材料远远不够,一些材料虽然能进行 3D 打印, 但它并不具有环保性,这些材料的使用也就受到限制。在未来仍需要进行多种材料的开发利用,以获得更好性能的齿轮。现在的高精度 3D 打印机比较贵、打印时间较慢,不能实现大批量生产制造, 这些技术缺陷在 3D 打印齿轮方面,仍然需要进行针对的研究开发。

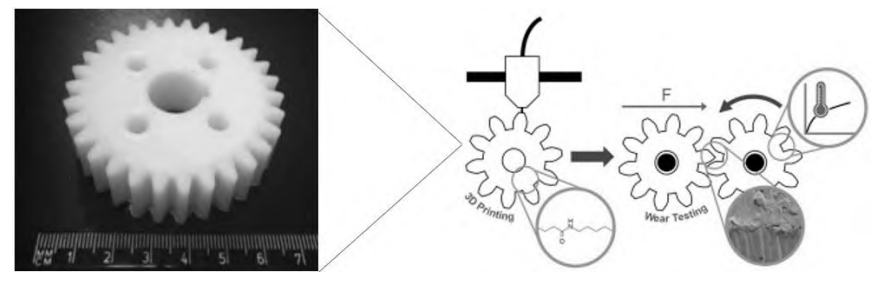

在3D 打印齿轮的磨损性能方面,3D 打印材料不同对磨损失效有不同的影响, Zhang 等使用 5 种尼龙材料(尼龙618、尼龙 645、合金 910、Onyx 和Markforged 尼龙) 制备 3D 打印尼龙正齿轮,与尼龙 66 注塑齿轮作比较。磨损实验发现,3D 打印齿轮的磨损行为大多发生在齿轮节线上,大多是齿面的熔化,但并没有材料脱落。在中低扭矩条件下,尼龙 618打印制造的齿轮具有最佳的耐磨性能,这可能是热力学行为和每层之间的烧结效果导致的。为提升齿轮强度,可在打印材料中添加

不同的共混物进行打印成型齿轮。Gbadeyan等通过在丙烯腈丁二烯苯乙烯层上引入不同重量百分 比的纳米黏土逐层打印齿轮,如图2所示。纳米黏土质量分数为 2%的直齿圆柱齿轮的抗冲击性、抗拉伸、抗弯曲性和 DMA 的力学性能较好,对于添加纳米黏土和未添加纳米黏土的丙烯腈-丁二烯- 苯乙烯相比,柔韧性高、存储模量低,这种复合材料可以在短时间内生产不同类型的直齿圆柱齿轮。

图2 3D打印齿轮

3 、机加工成型

机加工生产的齿轮需要按照公差要求进行切削加工,加工过程中不仅要对齿轮进行设计,还需要切换刀具进行切割。从经济方面考虑,注塑成型适合大批量生产齿轮,机加工适合小批量的生产齿轮。Mao 等对机加工和注塑成型齿轮进行对比分析发现,在小批量生产中,使用机加工成型乙缩醛齿轮,生产成本要比注塑生产齿轮低的多。在失效实验的结果中,机加工齿轮与注塑成型的乙缩醛齿轮的失效是一致的,因此,磨损率与制作过程无关。虽然在后续实验中,由于工作温度达到临界值的原因,注塑齿轮磨损加快, 但是也不能说明使用机切成型乙缩醛齿轮更好。因此,为了经济性和对将来大批量生产做准备,可以使用注塑成型来代替机加工制造齿轮。

结语

随着通用塑料到工程塑料的发展, 塑料齿轮在质量轻、运行噪音小、耐磨性好、自润滑性能好、 耐腐蚀等多方面的优势得到体现。纤维增强塑料齿轮在保证轻量化的同时,强度和耐磨性得到进一步提升,塑料齿轮的应用场所和使用工况得到进一步拓展。塑料齿轮材质的发展也对成型加工技术提出了更高的要求。注塑成型仍是塑料齿轮最主要的成型方式,主要在模具设计和注塑工艺参数调节方面保证成型齿轮的完整性、尺寸精度及表面质量。3D 打印也逐渐发展成为塑料齿轮的成型技术, 但成型周期较长, 成型精度和表面质量均需改进,制品缺陷的解决主要依赖3D 打印的过程控制调整。机加工塑料齿轮的方法则主要受到经济性方面的限制,适用于小批量塑料齿轮的加工成型。

考资料:塑料齿轮及其成型制造技术进展,互联网资料等。部分图片来源于网络。

原文始发于微信公众号(艾邦高分子):塑料齿轮及其成型制造技术进展