玻璃纤维毡增强热塑性复合材料(Glass Mat Reinforced Thermoplastic,简称GMT)是指以热塑性树脂为基体,以玻璃纤维毡为增强骨架的新颖、节能、轻质的复合材料,是目前国际上极为活跃的复合材料开发品种,被视为世纪新材料之一,广泛应用于汽车,建筑,船舶,电子电气等领域。

GMT的增强纤维可以是短切玻璃纤维或连续的玻璃纤维毡,热塑性树脂基体可以是通用塑料、工程塑料或高性能塑料。GMT一般可以生产出片材半成品,然后直接加工成所需形状的产品。

与热固性SMC相似,GMT是片状的热塑性玻璃纤维复合材料的半成品,制造方法有熔体浸渍法与悬浮浸渍法两种。

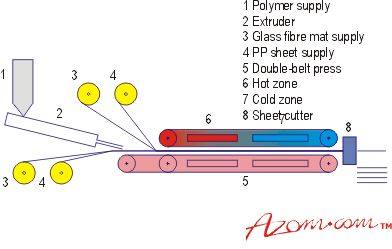

熔体浸渍法是70年代初由美国 PPG公司开发的一种 GMT生产方法,主要工艺过程:将两层玻璃纤维毡夹在三层PP树脂之间,其中间层是熔化的PP,而顶层和底层既可以是PP薄膜,也可以是熔化的PP,将这种夹层结构置于高于PP熔点之下,用履带式压机进行压塑,随后使之冷却,再切成规格各异的不同片材 ,供模压制造厂家使用。

采用这种制造工艺生产GMT材料时,玻璃纤维的种类不同,GMT材料的性能亦不同。如果片材的性能需要各向同性,玻璃纤维毡中的纤维取向是可以完全随意的;若片材的性能需要各向异性,则纤维毡中的纤维是按所需方向排列的。在制品成型时,若仅需要较低的流动性,则可采用通常的短切原丝毡或连续纤维毡,如果需要较高的流动性能,则应采用玻璃纤维无捻粗纱制造的专用针刺毡。

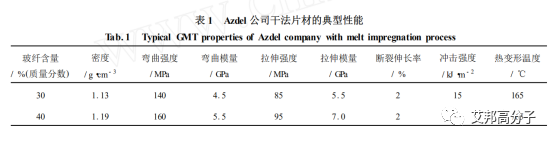

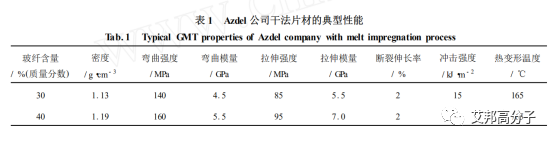

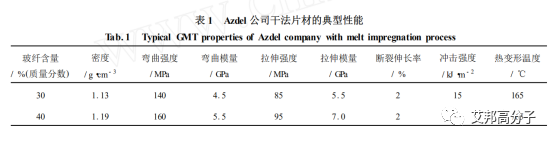

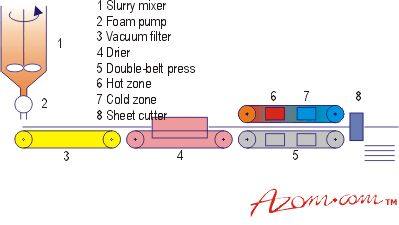

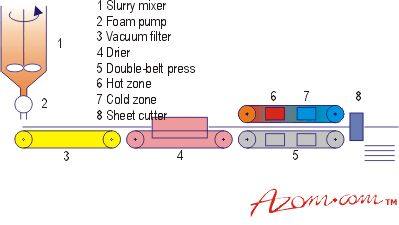

此法以美国PPG公司Azdel为代表,其玻璃纤维一般量为20%~45%(重量比)。悬浮浸渍法是由法国 Arjomari 公司和英国 Wiggins Teape 公司开发的,用这种方法生产的 GMT材料特点是其流动性好,特别适合于制造复杂几何形状和薄壁结构的部件。工艺流程:将6~25mm 长的短切玻璃纤维原丝与热塑性塑料粉、乳胶、絮凝胶剂等在水中搅匀,原材料呈悬浮状,落在输送网带上,滤去水分;将干燥后的片材在高于热塑性树脂熔点温度下进行加热加压,冷却固结并切割一定长度。

用抄纸法制作 GMT 材料的特点是玻璃纤维均匀地分散在整个片材中,可以根据终端产品的性能要求,制成不同密度和厚度的片材,生产工艺的灵活性和产品的多样化是这种工艺的主要优点。为使产品具有更高的刚度或硬度、更好的机械性能、符合汽车要求的表面外观、阻燃性或 EMI 屏蔽性能等等,在混合料中可加入任何纤维和添加剂,在生产办公设备外壳的 EMI/ FRI 屏蔽材料方面,加入导电纤维可获得最佳性能价格比。此外,这种 GMT 的极好流动性能,成为制作复杂几何形状和薄壁结构应用的理想材料。

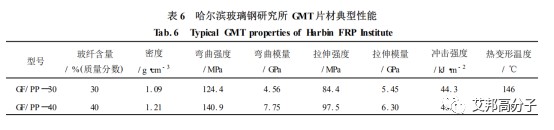

此法以 Azdel 公司、Arjomari 公司和新日铁集团,国内哈尔滨玻璃钢研究所的产品为代表,玻璃纤维重量比20%~70%。

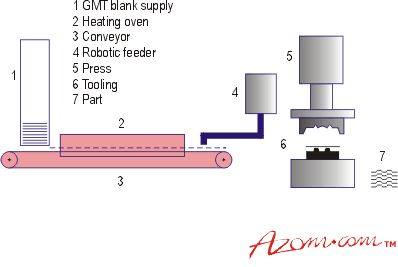

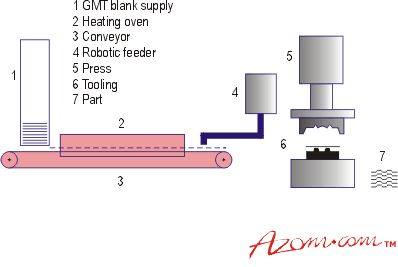

GMT片材通常使用高速压机或冲压机成型为制品。冲压成型是先将GMT片材根据制品尺寸切裁,将其在比热塑性基体熔点高20℃的温度下预热,装入模具,快速合模加压,然后在模具内冷却脱模,再经修边成制品。冲压成型压力一般为10~20 MPa,加压速度30~100mm/s,模具温度一般为室温或60~80℃。

GMT冲压成型的特点是:成型制品周期短,成型压力小,自动化程度高。

GMT具备复杂的设计功能,以及出色的抗冲击性,制品易于组装和再加工,并且因其强度和轻巧性而倍受赞誉,使其成为替代钢并减少质量的理想结构部件。

原文始发于微信公众号(艾邦复合材料网):玻璃纤维毡增强热塑性复合材料(GMT)加工工艺简介