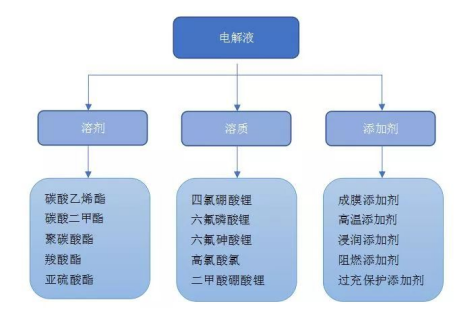

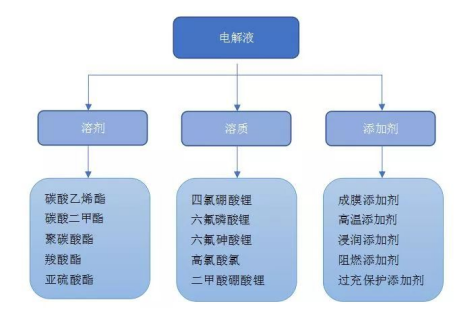

锂离子电池四大关键材料包括正极、负极、隔膜、电解液,其中电解液在电池正负极之间进行离子和离子化合物的传输,它的性能直接决定了锂电池的电导率、容量和输出电压。电解液的主要成分便是电解质。

根据状态,锂离子电池电解质可分为:液态、凝胶态聚合物、干态离子导电聚合物和无机陶瓷。

①电化学稳定性好,不与正极、负极、隔膜、集流体、粘结剂、电池壳等发生严重副反应;

②离子电导率高,电子绝缘性好,介电常数高,有利于电化学反应可逆地进行;

实用电解质为在上述各种制约关系中选择平衡点。笔者对不同类型电解质的性能进行了综述,最后对锂离子电池未来的发展做出了展望。

通常情况下,电解质需溶于适当的溶剂中制成电解液使用。电解质是电池内部正负极间的离子导电介质,主要包括配位磷酸类、配位硼酸类、磺酰亚胺盐类和其他锂盐,浓度通常为0.5~2.0mol/L。

配位磷酸类是LiPF6及其衍生物类锂盐,主要有Li(C3F7)2PF4、Li(C3F6)PF5、Li(C2O4)PF4、Li(C2F5)PF3等。此类电解质氧化稳定性好,离子电导率高,但对水极敏感,且溶剂的选择对使用温度有重要影响。其中,LiPF6是目前实验室和工业应用最多的锂离子电池电解质锂盐。

配位硼酸类是LiBF4及其衍生物,主要有LiB(C2O4)2、LiBF2C2O4LiB(C2H5)3(C4H4N)、LiB(C6F5)3(CF3)等。此类电解质低温性能好,电化学窗口宽,电导率高,热稳定性优于配位磷酸类,但生产成本高,未得到大规模应用。

磺酰亚胺盐类LiN(SO2CF3)2及其衍生物,主要有Li[N(SO2F2)]2、LiN(SO2F)(SO2C4F9)]、Li[N(SO2F)(SO2C2F5)]等。此类电解质抗氧化性和热稳定性均较好,但容易腐蚀正极集流体铝箔,未得到大规模应用。其他类型还有LiClO4、LiAsF6等。

含As的电解质毒性极大,实际应用很少。阴离子为ClO4-的电解质具有强氧化性,在较高的电压下容易引发副反应,使电池胀气,引发安全问题,目前只在实验室中有少量应用。

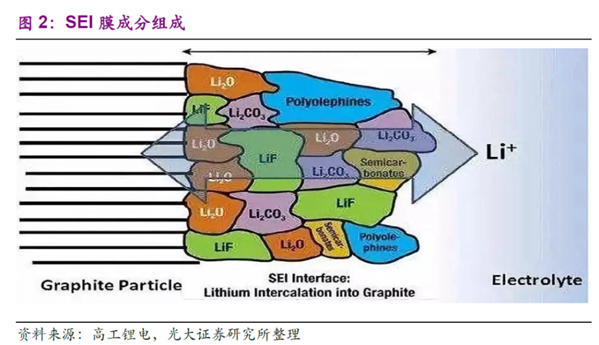

锂离子电池在首次放电过程中,大多数负极材料容易形成固态Li+导电膜(固体电解质膜SEI膜)。SEI膜很薄,且力学强度很差。对于充放电前后体积变化大的材料,SEI膜在充放电过程中会不断地破碎和生成,严重消耗电解液和电极活性材料,导致电池容量衰减。在电解质中加入少量功能化添加剂可延缓此现象。

许多含硫、氮、硼、磷元素的化合物可作为添加剂使用。例如,当二氟磷酸锂(LiDFP)的浓度达到0.15mol/L时,SEI膜的主要成分为LiF及磷酸盐,能有效地抑制锂枝晶的生长。使用硫酸二甲酯作添加剂可使SEI膜含有Li2S/Li2O,能显著地增加金属锂负极的利用率。使用氟化碳酸乙烯酯(FEC)和LiNO3混合添加剂,可使SEI膜的主要成分为LiF和LiNxOy,使金属锂负极经多次充放电后仍能保持表面平整。

上述添加剂均是利用阴离子化合物与Li+形成锂盐的方法控制SEI膜的成分。而最近有报道表明,使用含In3+、Sn2+、Bi3+、Mg2+、Zn2+等阳离子的添加剂可使阳离子在负极表面沉积,与锂离子形成合金,进而抑制锂枝晶的生长。

除改变SEI膜的成分外,加入阻燃剂也可提高电池的安全性。目前阻燃剂主要有四种类型:①含磷化合物;②卤代化合物;③磷-氮化合物;③不含磷、氮、卤的其他化合物。

含磷阻燃剂主要为氟化磷酸酯、磷腈、烷基磷酸酯类化合物,此类阻燃剂阻燃效果好。磷酸三甲酯、磷酸三乙酯、甲基膦酸二甲酯、磷酸三丁酯、乙基磷酸二乙酯、三(2,2,2-三氟乙基)亚磷酸盐等是研究较多的含磷化合物阻燃剂。卤代化合物类阻燃剂主要包括氟代碳酸酯、氟氯代烷类等有机化合物。此类阻燃剂具有黏度低、溶解度高的优点。另外,含氟阻燃剂可提高电解液溶剂的闪点。磷-氮化合物系列阻燃剂综合了含磷阻燃剂和卤代阻燃剂的优点,阻燃效果好。磷-氮化合物阻燃剂由于不含卤素,具有低烟、低毒的优点,其阻燃机理是受热后分解,在物体表面附着一层致密性碳黑,隔绝氧气。不含磷、氮、卤类阻燃剂一般为有机硅烷类、可溶性金属盐(如CuCl2)等添加剂,主要通过提高电解液溶剂的闪点,使着火温度更高。

总体而言,各种改进手段并未改变电解质容易着火的本质,采用本征阻燃的电解质可从根本上解决着火的问题。

离子液体是指全部由阴阳离子组成的液体,通常情况下不可燃烧。在室温或室温附近呈液体状态的称为室温离子液体,需高温才呈现液体状态的称为高温离子液体。离子液体的离子键随阳离子半径增加而下降,熔点也随之降低。

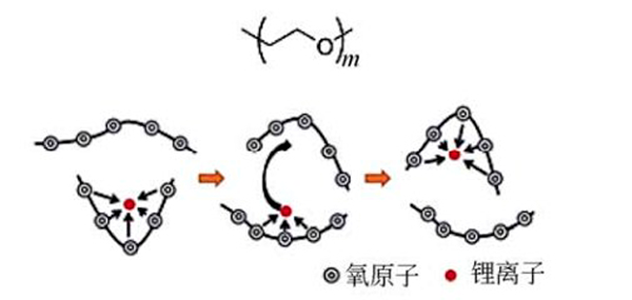

目前,在锂离子电解液中研究最多的离子液体为[Glyme-Li]+TFSI-和[glyme-Li]+FSI-。Seki等的研究工作表明[Li(triglyme)x]TFSA离子液体能有效地抑制金属锂负极的枝晶生长,且随锂盐浓度的提高,抑制效果更明显,高极性的溶剂分子如碳酸乙烯酯等,会破坏Li+与甘醇二甲醚的配位作用,从而破坏离子液体的结构。

Kitazawa等通过在Tetraglyme/LIFSI中加入非极性的二氧戊环(DOL),得到[Li(tetraglyme)2]FSI-DOL离子液体电解质,使金属锂的首次效率高达99%,由于DOL的分解作用,锂表面形成了均匀的薄层SEI膜。

离子液体电解质相比于传统电解质有许多优点,但离子液体本身容易吸水,吸水后的离子液体电解质热稳定性和电化学窗口显著降低;且大多数离子液体粘度较大,限制了Li+的运动。另外,离子液体价格贵,生产过程中纯化工艺成本高,限制了离子液体电解质的应用。

液态电解质在使用过程容易泄漏,无法制成薄膜,电池的能量密度和功率密度受到一定的限制。采用凝胶电解质可提高电池的能量密度和功率密度。

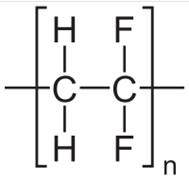

传统的凝胶电解质主要为具有给电子基团的高分子聚合物与锂盐形成的络合物,这种电解质具有类似于橡胶的弹性和良好的加工性能,目前研究最多的凝胶电解质有聚环氧乙烷(PEO)体系凝胶电解质,聚丙烯腈体系(PAN)凝胶电解质,聚甲基丙烯酸甲酯体系(PMMA)凝胶电解质,聚偏二氟乙烯(PVDF)及其共聚物体系凝胶电解质。

通常,PEO体系黏度较大,工艺上大多倾向于将PEO溶入电解液中,浇注成膜,然后使溶剂部分挥发,最终得到离子导电薄膜;PAN、PMMA、PVDF体系黏度远低于PEO体系,从而可将PAN、PMMA、PVDF通过静电纺丝、浇注等工艺成膜后,再吸收电解液,得到离子导电膜。凝胶电解质起离子导电作用的部分为吸收的锂盐/电解液,聚合物起成膜的支架作用。

未经改性的PEO制成的凝胶电解质有较高的锂离子电导率,但力学性能差,主要由于部分PEO溶于溶剂所致。PEO的分子量越低,越易溶解,提高分子量可提高其凝絮性。经交联或加入填料改性的PEO基凝胶电解质具有较高的力学强度和较好的加工性能,且锂离子电导率接近10-3S/cm,但PEO分子链溶解的问题依然未从本质上得到解决。

PAN基凝胶电解质具有较好的加工性能,受热后发生环化反应,生成交联结构,本身具有阻燃性,经改性后锂离子电导率可接近10-3S/cm。由于PAN分子链不含氧原子,且氮原子与锂离子的相互作用较弱,锂离子迁移数可达0.5,较PEO基凝胶电解质的锂离子迁移数大,但分解电压较低,一般在4.3~5.0V之间。

PMMA基凝胶电解质的分解电压大于4.6V,但未经改性的PMMA难以形成自支撑膜。PVDF基凝胶电解质具有耐候性、耐药性、耐热性、耐溶剂性等优点,是目前工业上应用最多的聚合物电解质。

按吸液量的多少,凝胶电解质可分为溶剂聚合物和聚合物溶剂两类。溶剂聚合物中,溶剂为主要成分,聚合物的作用是使溶剂(已溶有锂盐电解质)成凝胶状,以避免漏液。在聚合物溶剂中,聚合物是主要成分,此类电解质具有良好的柔韧性、机械强度和加工性能,工业上的聚合物锂离子电池多采用此类电解质。

凝胶电解质在制备过程中通过添加有机物或无机物颗粒使其具有阻燃性能。无机物添加剂有TiO2,SiO2、Al2O3等氧化物,氧化物颗粒填充在凝胶电解质中,降低了电解质的含量,使燃烧性变差,但此种复合效果不明显。将氧化物包覆在凝胶聚合物纤维的表面可使电解质不燃烧。无机填料能降低聚合物膜的结晶性,提高聚合物本体的离子电导率。但是,无机填料与聚合物本体处于相分离状态,锂离子只能在聚合物本体传导,从而使聚合物电解质离子电导率有小幅度下降。

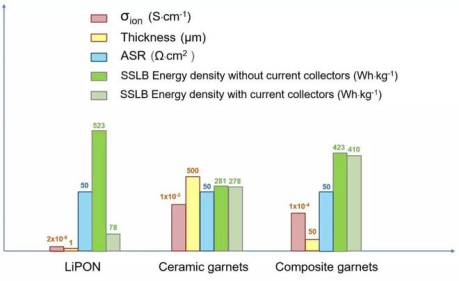

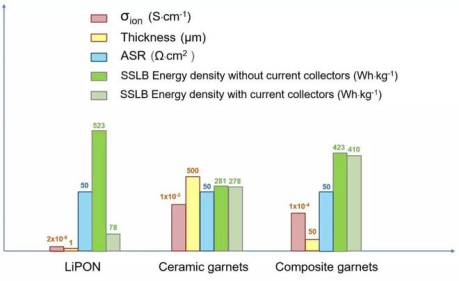

无机固体电解质具有热稳定性高(固相烧结合成温度一般大于600℃)、不燃烧、电化学窗口宽、力学强度高等优点,且基本不存在锂枝晶穿破电解质层导致电池内部短路问题,因而使用无机固体电解质的锂离子电池一般具有优异的循环稳定性和容量保持率。使用固体电解质的锂离子电池,其工作温度范围可扩展至-50~200℃,远宽于传统锂离子电池-20~60℃的使用温度范围。

另外,固态电池技术可简化封装工艺,并可使用高压正极材料,从而可大幅度提高电池的比能量密度。无机固体电解质可分晶态类和非晶态类,晶态电解质有固定的锂离子传输通道,但晶界的存在明显降低了锂离子电导率;非晶态类没有明确的锂离子传输通道,但原子的长程无序排列也会阻碍锂离子传输。

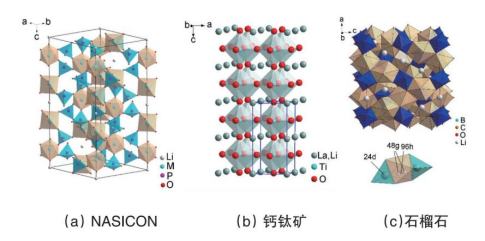

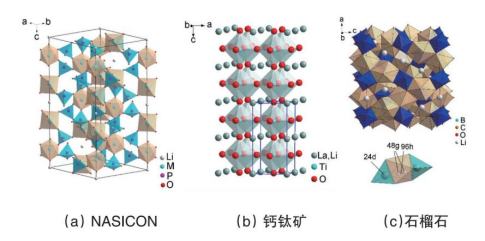

晶态和非晶态电解质,实际应用中关键是确定成分中的合适配比。目前,研究最多的四种锂离子无机固体电解质为锂磷氧氮型(LiPON)、钙钛矿型(Perovskite)、石榴石型(Garnet)、阴离子聚合物(LISICON)类电解质。

LiPON的离子电导率较低,但化学性质和电化学性质稳定,可将其做成薄膜电池电解质材料;Perovskite型固体电解质的电导率较高,达到10-3S/cm,但其电化学性能及化学稳定性较差;Garnet型无机电解质具有离子电导率优良、化学稳定性好、电极材料相容性好和工作温度范围宽等优点;LISICON型电解质在结构上与γ-Li3PO4相似,可通过离子掺杂获得优异的离子电导率。

除上述四种典型的结晶性固体电解质外,氢化物类(Hydride)、卤化物类 (Haldride)、硼化物及磷酸盐类(Borate/phosphate)固体电解质大多为非晶性电解质,由于制备相对容易,近几年来引起了科研工作者的兴趣。

总体而言,固体电解质有其独特的优势,但相对于液态和凝胶态电解质而言,离子电导率偏低。固体电解质膜的致密化,可尽量消除晶界对离子传输的负面影响,镀膜法是目前工业上制备完整全固态电池的成熟方法。从生产成本方面考虑,固体电解质如果在技术上得到突破和生产成本得到降低后,有望成为下一代安全锂离子电池的电解质。

综上,电解质应具有使用温度范围宽、环境友好、成本低和易加工等优点,但现实中均存在或多或少的问题。目前,电解质的研究主要集中在新型锂盐的开发和添加剂的应用等方面。电解质的离子电导率、阻燃性等对电池的整体性能和安全性有着决定性作用,改善电解质性能和安全性将是未来主要的发展方向。

参考资料:冯东,郝思语,谢于辉,谢德龙,曾天标.

锂离子电池电解质研究进展[J/OL].化工新型材料.

原文始发于微信公众号(锂电产业通):锂离子电池电解质研究进展

动力电池产业链非常长,从无机非金属材料到金属氧化物,到高分子材料,都有相关。为了让加强艾邦粉丝在新能源电池,特别是与电池相关材料的交流,特建立动力电池微信群,欢迎产业链上下游的朋友加入

欢迎关注艾邦锂电产业微信公众号;锂电池产业链交流、资讯、人脉圈。从正负极材料生产到涂布,隔膜、电解液、封装材料到检测组装等这些环节涉及的材料、辅材、添加剂、耗材,以及相关设备,相关企业介绍。

欢迎关注艾邦锂电产业微信公众号;锂电池产业链交流、资讯、人脉圈。从正负极材料生产到涂布,隔膜、电解液、封装材料到检测组装等这些环节涉及的材料、辅材、添加剂、耗材,以及相关设备,相关企业介绍。

欢迎关注艾邦锂电产业微信公众号;锂电池产业链交流、资讯、人脉圈。从正负极材料生产到涂布,隔膜、电解液、封装材料到检测组装等这些环节涉及的材料、辅材、添加剂、耗材,以及相关设备,相关企业介绍。

欢迎关注艾邦锂电产业微信公众号;锂电池产业链交流、资讯、人脉圈。从正负极材料生产到涂布,隔膜、电解液、封装材料到检测组装等这些环节涉及的材料、辅材、添加剂、耗材,以及相关设备,相关企业介绍。

欢迎关注艾邦锂电产业微信公众号;锂电池产业链交流、资讯、人脉圈。从正负极材料生产到涂布,隔膜、电解液、封装材料到检测组装等这些环节涉及的材料、辅材、添加剂、耗材,以及相关设备,相关企业介绍。