树脂基复合材料具有轻质高强、抗疲劳、耐腐蚀、可整体成型等特点,因此被广泛应用于航空航天领域。以树脂基复合材料代替金属材料可使飞机减重10%~40%,而其结构设计成本也可以降低15%~30%。自20 世纪80 年代起,复合材料在民用航空领域的应用逐渐增多,1980 年,复合材料在空客(Airbus)公司的A300/310 飞机上的应用仅占约8%,随后在A380 飞机上,复合材料的用量提升至约占结构重量的25%,而目前的A350XWB 飞机上的复合材料用量甚至已提高到约52%。

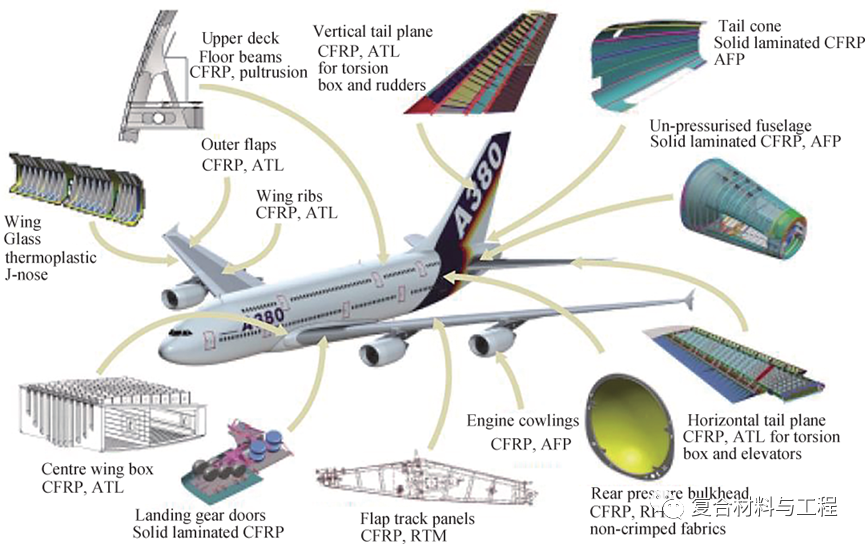

作为商用大飞机的标志性机型,Airbus A380 飞机上大量结构采用了碳纤维复合材料(Carbon fiber reinforced plastics, CFRP),同时结合先进的整体化设计思路,以及自动铺带(Automated tape laying, ATL)、自动铺丝(Automated fiber placement, AFP)等高度自动化手段进行制造,以达到高效率、高质量稳定性的效果,如图1 所示。

图1 Airbus A380上的复合材料大型整体部件

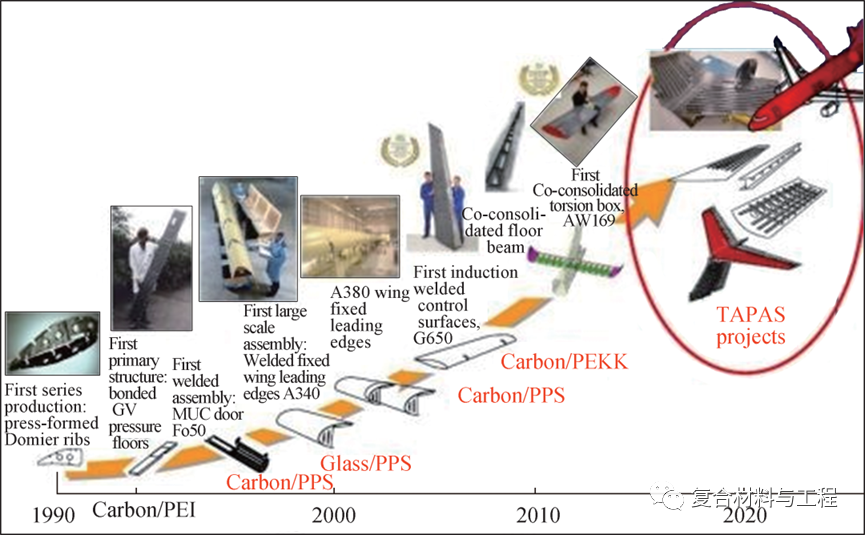

相较于热固性复合材料,热塑性复合材料具有韧性好、疲劳强度高、冲击损伤容限高、成型周期短、易储存、可回收等优势。随着欧洲热塑性经济可承受性航空主结构(Thermoplastic affordable primary aircraft structure, TAPAS)、TAPAS 2、清洁天空(Clean Sky)、Clean Sky 2等一系列计划的相继推出,民用航空结构对航空材料的经济性、环保性等提出了更高的要求,热塑性复合材料因此成为研究和应用的焦点。图2为高性能热塑性复合材料在民用航空应用中的发展历程,可以看出,高性能热塑性复合材料在民用航空应用中的地位愈发重要,表现为材料的种类不断增加,应用部位及结构形式变得多样,且逐渐从次承力结构向主承力结构发展。

图2 高性能热塑性复合材料在民用航空应用中的发展历程

目前,国际上高性能热塑性复合材料生产制造商主要包括荷兰Fokker(现已被英国GKN 收购)、TenCate(现已被日本Toray 收购)、DTC、荷兰国家航空航天实验室(NLR),欧盟Airbus,比利时Solvay,德国Evonik,美国Boeing、Cytec(现已被比利时Solvay 收购)、Hexcel、Ticona、Fiberforge,日本Teijin 等。经过几十年的发展,业已形成了一系列商品化的热塑性树脂、预浸料等材料牌号。其中,增强材料主要包括碳纤维(Carbon fiber, CF)、玻璃纤维(Glass fiber, GF)等;高性能热塑性树脂基体主要包括聚苯硫醚(Polyphenylene sulfide, PPS)、聚芳醚酮(Poly aryl ether ketone,PAEK)、聚醚醚酮(Poly etherether ketone, PEEK)、聚醚酮酮(Poly ether ketone ketone, PEKK)、聚醚酰亚胺(Polyetherimide, PEI)等;预浸料主要有TenCate Cetex 系列、Solvay APC 系列、Teijin Tenax 系列等。

聚苯硫醚复合材料

(1)优异的耐热性能。PPS 熔点超过280℃,热变形温度超过260℃,且经过高温热老化处理后的强度保持率较高。

(2)自阻燃性。PPS 自身具有阻燃性,不加阻燃剂阻燃级别就可以达到UL94 V— 0 级。

(3)良好的力学性能。PPS 属于脆性材料,具有良好的耐蠕变性能,表面硬度高,具有良好的耐磨性,与碳纤维等材料复合,还表现出良好的自润滑性。

(4)优异的耐化学腐蚀、耐辐照性能。PPS 在200℃以下几乎不溶于任何溶剂,能耐受几乎所有无机物,耐辐射剂量高达108Gy。

(5)良好的加工性能。PPS 熔体黏度较低,作为复合材料的树脂基体,对于增强体的流动浸润效果极佳。由于PPS 具有以上性能优势,且相较于其他高性能热塑性树脂又具有易加工、成本低的特点,因此成为制造复合材料的优良树脂基体。

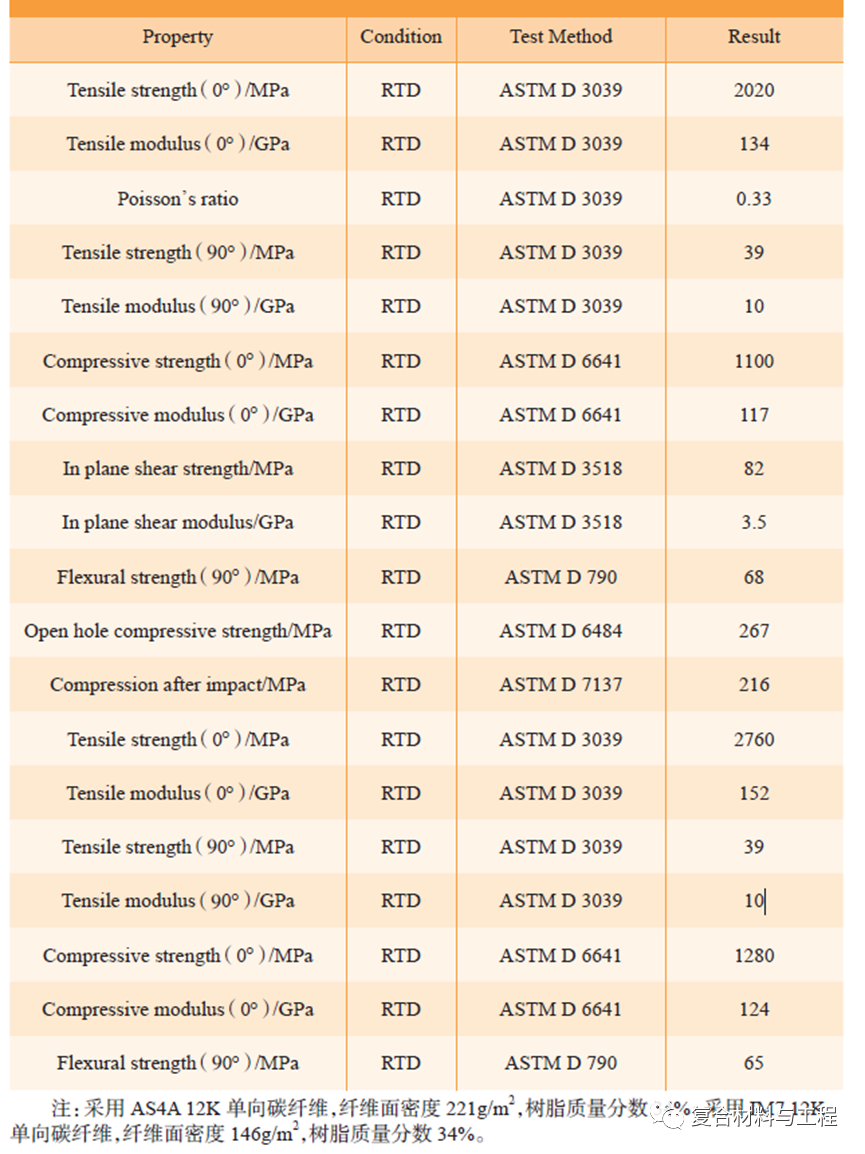

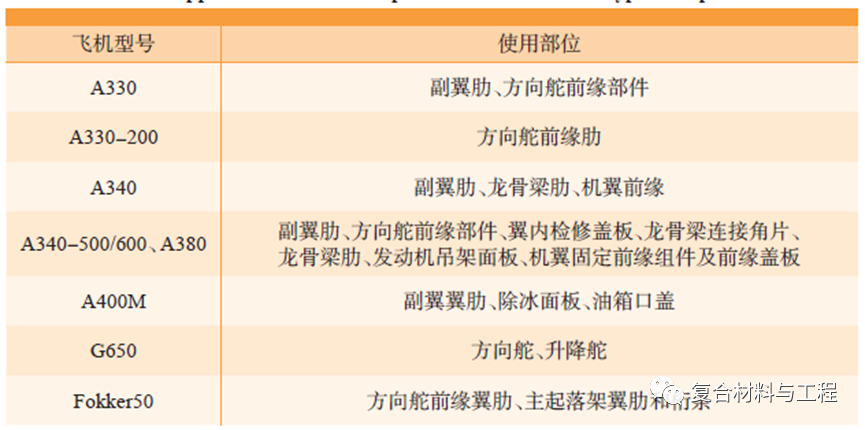

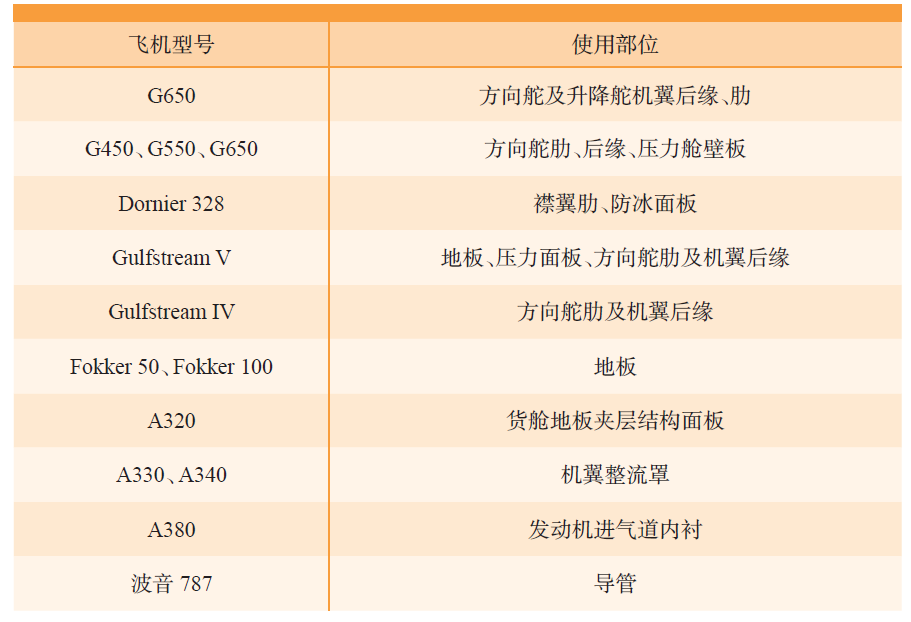

目前商品化的PPS 预浸料主要由TenCate 公司及Fiberforge 公司提供,所采用的树脂原料来源于Ticona 公司的PPS Fortron 系列牌号,TenCate公司的Cetex TC1100 PPS 热塑性复合材料力学性能如表1 所示。包括座椅架、支架、龙骨梁、肋、固定翼、尾翼、进气管、内饰等各类以PPS作为树脂基体的热塑性复合材料结构在民用航空领域得到了广泛的应用,如表2 所示。

表1 Cetex TC1100 PPS热塑性复合材料力学性能

表2 PPS复合材料主要应用机型及部位

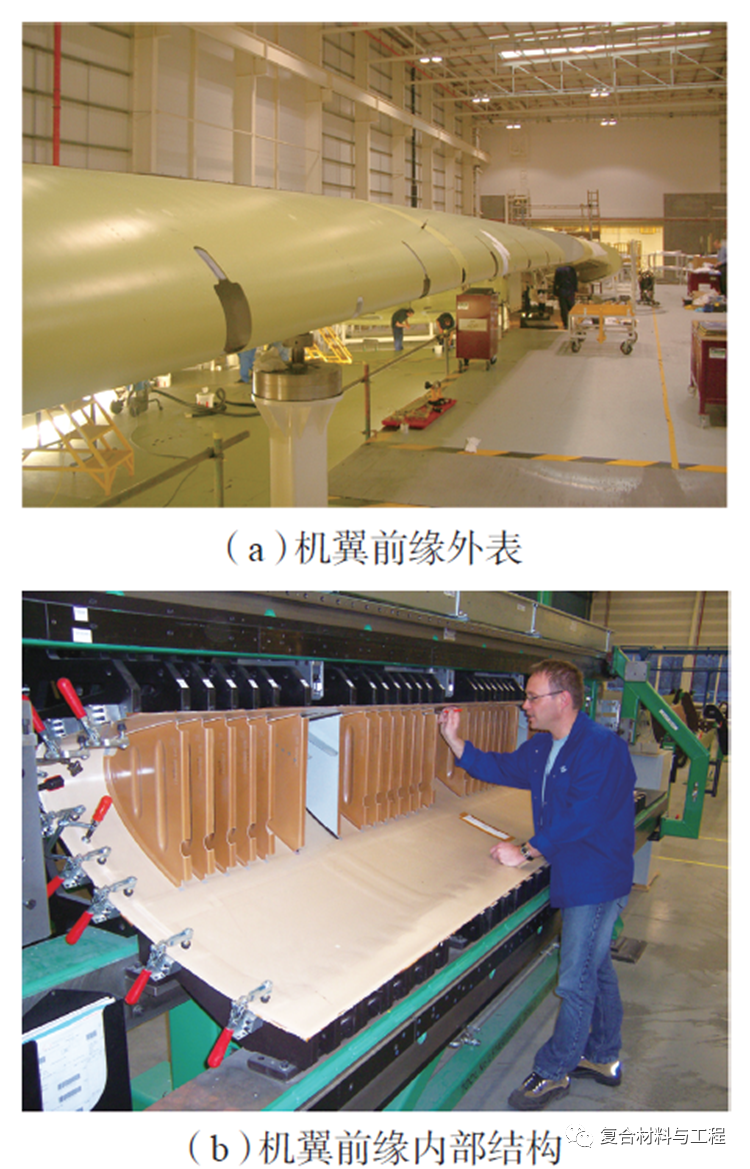

Fokker 公司采用GF/PPS 复合材料为空客A340 飞机制造了机翼前缘,后又应用于A380 机型上,如图3 所示。作为承力结构,该结构原为铝合金材质,通过优化热塑性复合材料焊接工艺,成功替换为GF/PPS复合材料,实现了大幅减重的目标。同时,Fokker 公司还计划开发下一代PPS 复合材料制品,采用CF 增强,制造如Gulfstream G650 和Dassault F5X 商用喷气式飞机尾部操纵面。

图3 Airbus A380飞机的GF/PPS热塑性

Fokker 公司采用CF/PPS 热塑性复合材料,制造Gulfstream G650飞机的方向舵和升降舵,如图4 所示。预浸料采用TenCate 公司的Cetex 系列,树脂为Ticona 公司的Fortron PPS。采用热塑性复合材料替代原环氧树脂复合材料夹层结构,其重量减轻约10%,成本降低约20%。Fokker 公司凭借该热塑性复合材料方向舵和升降舵的感应焊接技术获得了2010 年JEC 航空类的创新大奖。

图4 Fokker公司研制的CF/PPS热塑性复合材料舵面

能够采用焊接技术进行连接,是热塑性复合材料在航空结构上得到大力开发的主要原因之一。采用焊接连接的方式,避免了装配钻孔对复合材料力学性能的影响,减少了紧固件的使用,从而大幅降低了结构重量和装配成本。德国宇航中心(DLR)轻量化生产技术中心采用电阻焊接技术制造了新A320 飞机后压力舱壁展示件。该技术的创新之处在于采用碳纤维结作为电阻元件替代原金属网,并通过弯曲的金属“焊接桥”施加压力,将8 块CF/PPS 复合材料部件焊接起来,如图5 所示。

图5 Airbus A320飞机CF/PPS热塑性复合材料后压力舱壁展示件

A350 的机身连接角片使用TenCate 公司的Cetex CF/PPS 热塑性预浸料,采用热压工艺成型,如图6 所示,整个机身使用的角片数量可达数千个。该预浸料使用Teijin 公司的Tenax 热塑性碳纤维织物作为增强体,特点是将PEEK 用作碳纤维的上浆剂。该技术作为Teijin 公司的核心技术,避免了热塑性复合材料成型前的去浆处理,改善了纤维与树脂的界面黏结性。Teijin 公司在欧洲建成了年产1700 t 热塑性树脂上浆碳纤维生产线,进而开发出PEEK、PEKK、PPS 等热塑性单向预浸材料。

图6 Airbus A350飞机CF/PPS热塑性复合材料机身连接角片

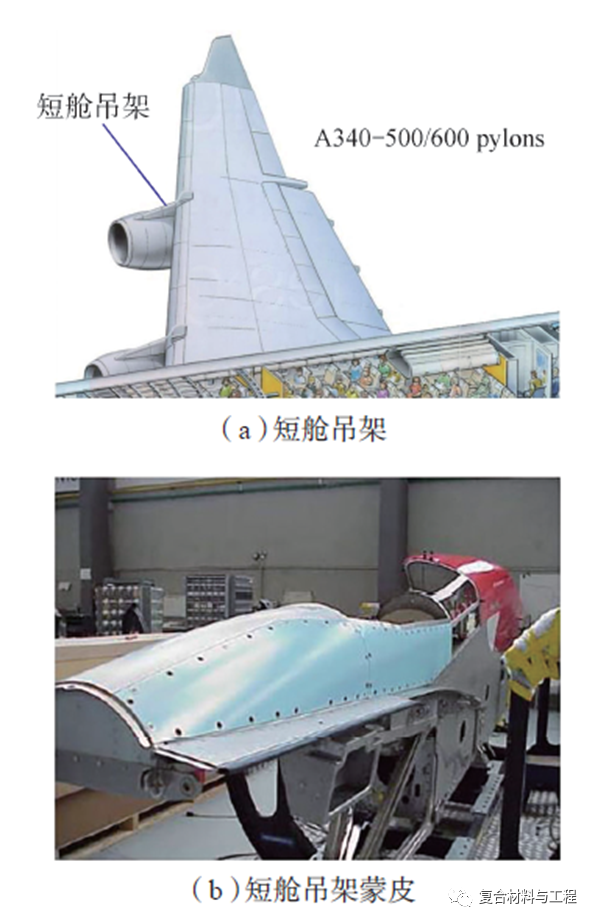

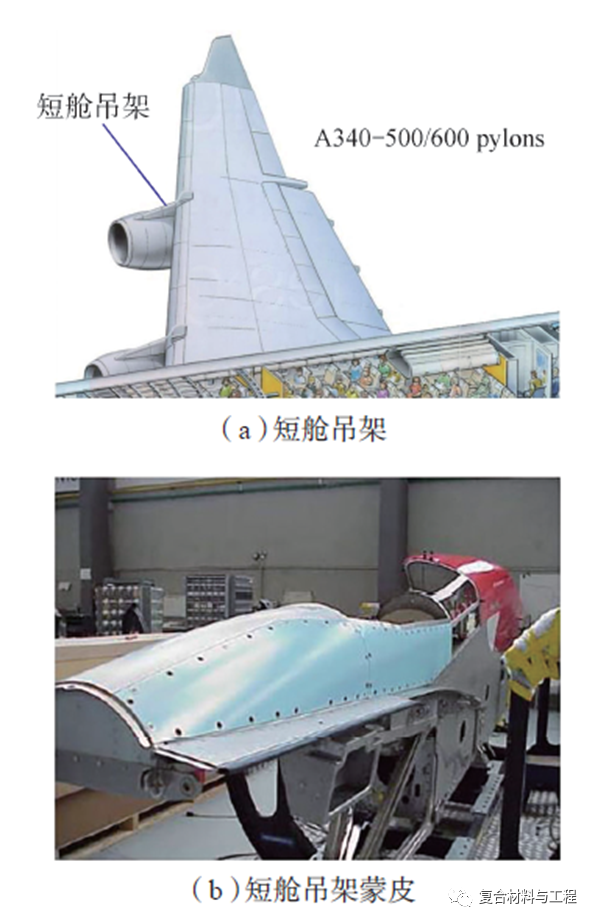

飞机发动机短舱吊架是热塑性复合材料应用的重点部位,如图7(a)所示。A340 飞机发动机短舱吊挂表面由12 类、共22 件蒙皮结构覆盖,均采用CF/PPS 材料制造。结构长度700~1400mm,宽度200~400mm,厚度2.8mm,具有复杂双曲率外型,表面铺设有防雷击铜网表面膜,如图7(b)所示。

图7 Airbus A340飞机发动机短舱吊架

由法国Daher 公司承制的空客A380 飞机发动机短舱吊架蒙皮,如图8 所示。该结构是A380 飞机发动机上50 块短舱吊架蒙皮之一,采用TenCate Cetex TC1100 CF/PPS 材料制造。该材料除具有优异的韧性和耐腐蚀性之外,还具有自熄阻燃性,可采用冲压工艺成型,从而极大提高了成型效率。

图8 Airbus A380飞机发动机短舱吊架蒙皮

聚芳醚酮复合材料

(1)优异的耐热性。PEEK 的连续使用温度可达240℃,可经受1000h热老化保持强度不下降。

(2)优异的耐水解性。耐热水和蒸汽是PEEK的一项主要特征,特别是PEEK 可在蒸汽中长期使用,在工程塑料中具有最高的耐蒸汽性能。

(3)优良的化学药品性。除浓硫酸外,PEEK 几乎耐任何化学药品腐蚀,且在较高温度下,仍能保持良好的化学稳定性。

(4)优良的电绝缘性。PEEK 在高频电场下仍具有较小的介质损耗角正切。

(5)优异的耐辐射性。PEEK 的耐γ 射线辐照特性,是工程塑料中最突出的。

基于以上特点,纤维增强PEEK材料被用于飞机内饰件、电缆原件。以连续碳纤维、玻璃纤维进行增强的PEEK 复合材料还可以用于飞机的机翼前缘、机舱、操纵杆等。此外,鉴于材料的耐高温特性,也被应用于飞机的发动机组件中。国外主要机型上PEEK 复合材料的典型应用如表3 所示。

表3 PEEK复合材料主要应用机型及部位

美国Boeing 公司B757 采用GF/PEEK 以注射成型的方法制备发动机整流罩,该材料具备抗恶劣条件,如高湿度、超声振动、高流速等特点,其重量比金属制品减少约30%,价格降低约90%。

法国Stelia 公司采用CF/PEEK复合材料制造了一个全尺寸热塑性机身验证件,如图9 所示。该结构利用丝束自动铺放和非热压罐(Out of autoclave, OOA)固化工艺制造,用以评估下一代单通道飞机使用热塑性复合材料的可能性。

图9 Stelia公司研制的CF/PEEK热塑性复合材料机身验证件

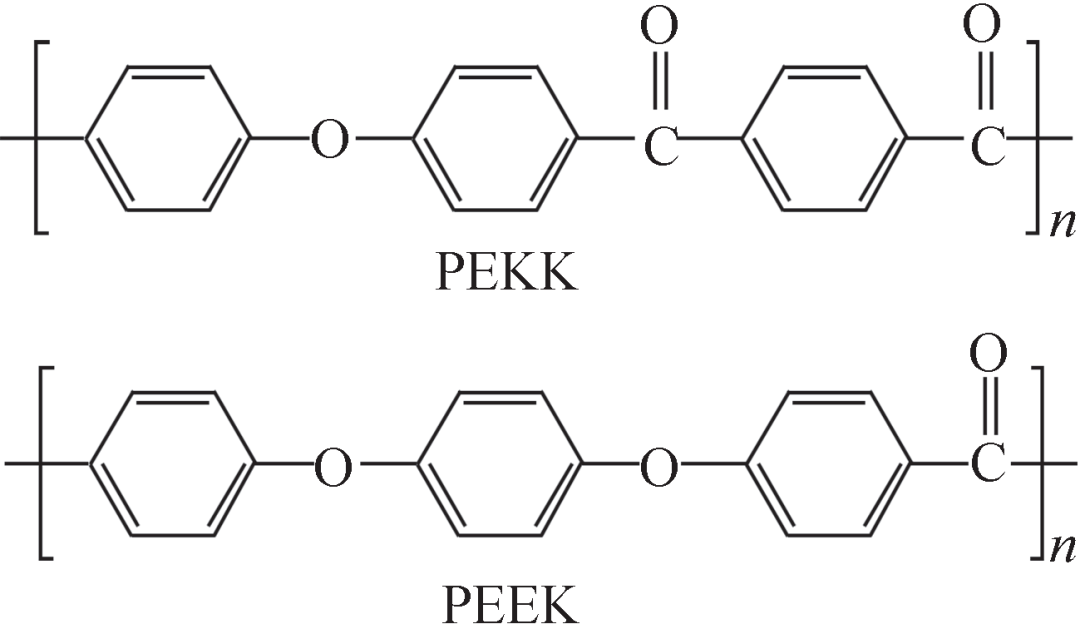

正是因为PEEK 树脂优异的力学性能,相继推出了TC1200、TC1220 系列PEEK 热塑性复合材料,其中TC1220 的韧性尤为突出,其冲击后压缩强度可达345MPa。PEKK 与PEEK 极为相似,具有相似的结晶行为,二者的化学结构如图10 所示。

图10 PEKK和PEEK的化学结构

PEKK 相对PEEK具有更低的加工温度以及更宽的加工温度工艺窗口,且具有相当的力学性能,这使得PEKK 复合材料的工艺性较PEEK 复合材料更优,并且更适合自动化工艺要求。因此TenCate 公司推出的Cetex 系列热塑性预浸料体系,其中包括一个低熔点PEKK 系列,性能如表4 所示。因此,PEKK 也被逐渐开发用作高性能树脂基复合材料的树脂基体,继而应用于大型客机的结构件或者内饰部件中。

表4 Cetex PAEK系列热塑性复合材料性能

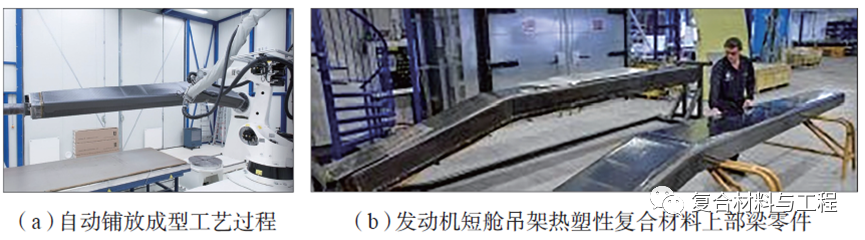

作为TAPAS 2 项目研究计划的一部分,NLR 开发了大尺寸、大厚度热塑性复合材料结构的自动铺放工艺技术。采用TenCate Cetex TC1320CF/PEKK 单向预浸料,通过自动铺放工艺成型发动机短舱吊架上部梁,如图11 所示。该结构长6m,厚度28mm,用以替代原有金属结构,显著降低了制造成本、结构重量,提高了燃油效率。

图11 采用自动铺放工艺成型的飞机发动机短舱吊架热塑性复合材料上部梁

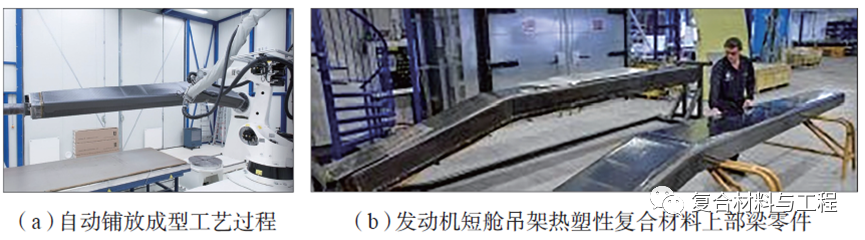

此外,TenCate 公司与NLR 和DTC 公司合作,采用TC 1320 CF/LM PEKK 预浸料制备热塑性复合材料加强筋,如图12 所示,并焊接为壳体的增强结构。该结构的成型充分验证了丝束自动铺放结合热压罐固化的两步法成型工艺,后续的工艺优化则侧重于研究非热压罐固化工艺,而采用真空袋/ 烘箱固化。

图12 TenCate公司研制的CF/LMPEKK热塑性复合材料加强筋

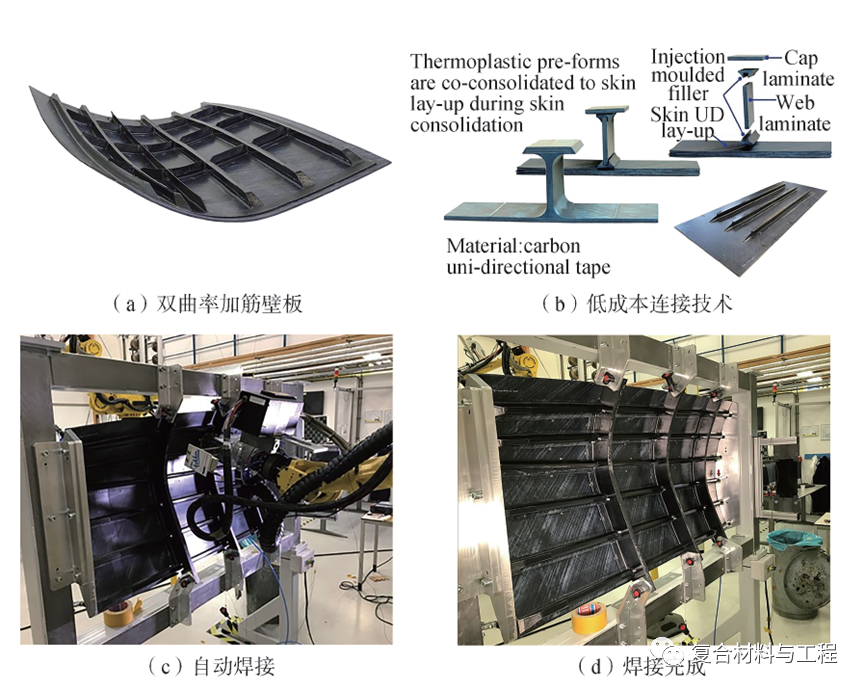

同样作为TAPAS 2 项目研究内容,Fokker 公司开发了一种针对热塑性复合材料的低成本成型技术,用以制造Gulfstream G650 后机身壁板,如图13 所示。该壁板蒙皮具有双曲率结构,内表面由纵向长桁与周向加强筋共固化成网状加强框架,原材料采用Solvay 公司的CF/PEKK单向热塑性预浸料。该机身壁板从设计角度摒弃了传统的0°/90°/45°铺层,而是结合纤维导向AFP 制造技术,极大地提高了纤维强度的利用率;纵横筋成型开发了一种创新性的连接技术,采用低成本短切纤维注塑角撑及连续纤维平板层合板的腹板和缘条,结合机器人自动焊接技术,进一步降低了制造成本。由于无需使用紧固件,避免了紧固件连接孔,因此节约了紧固件费用及铆接装配费用,同时减轻了结构重量,使该机身壁板比传统复合材料的成本降低约20%,减重约10%。

图13 Fokker公司研发的CF/PEKK热塑性复合材料机身壁板

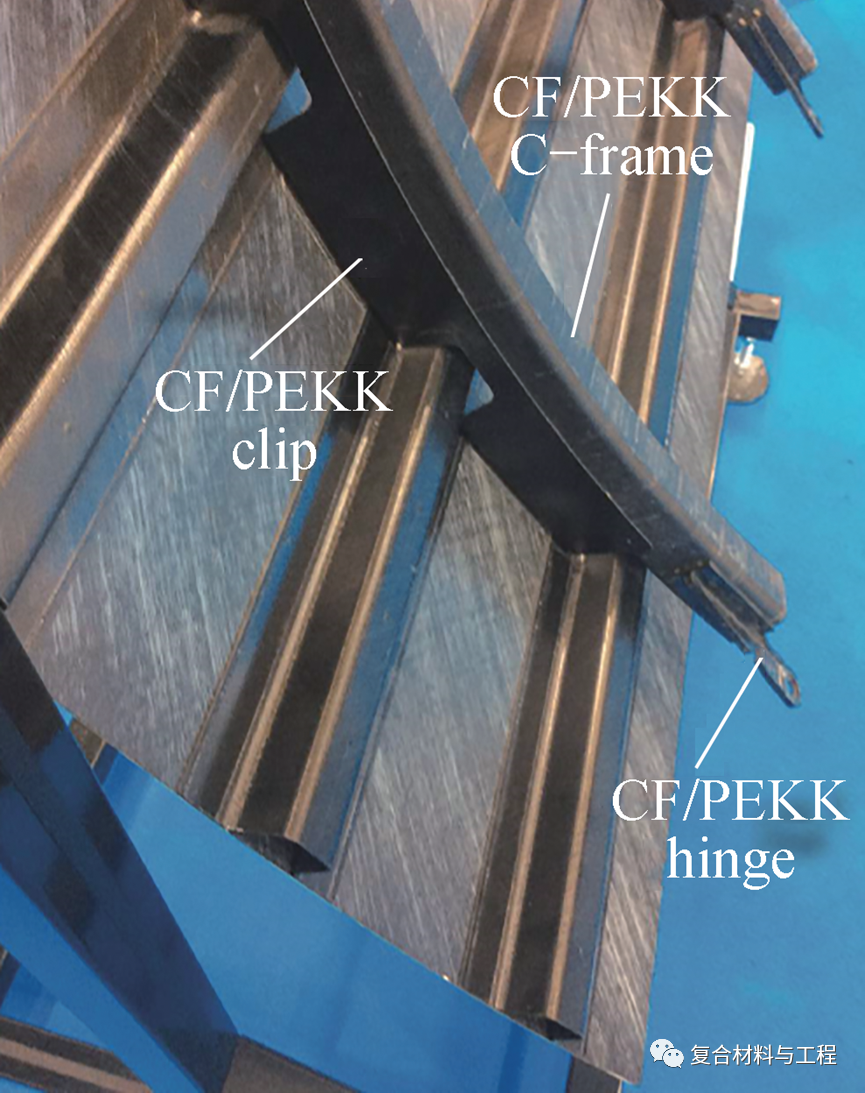

同样作为焊接技术的验证件,Clean Sky 生态设计演示机的机身面板采用实验室规模的超声波点焊技术,将CF/PEEK 铰链和CF/PEKK 卡箍焊接到CF/PEEK 的C 型框架上,如图14 所示。该连接方式已通过双搭接剪切和拉通试验,与传统的机械紧固连接方式进行了对比验证,证实其连接效果可靠。

图14 超声波点焊连接热塑性复合材料机身壁板

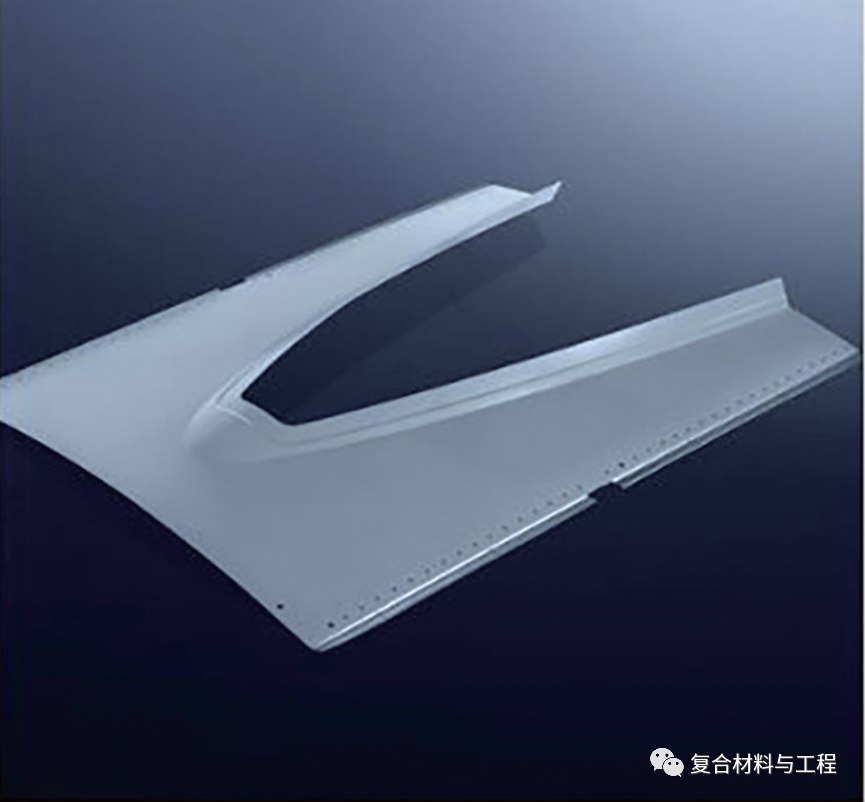

Fokker 公司采用Solvay 公司的APCTm (PEKK–FC)/AS4D,碳纤维/聚醚酮酮预浸料制造了飞机水平尾翼展示件,如图15 所示。

图15 Fokker公司制造的CF/PEKK热塑性复合材料飞机水平尾翼

在PEEK、PEKK 热塑性复合材料技术基础之上,为进一步适应自动化制造工艺的要求,Tencate 公司推出了TC1225 低熔融温度PAEK 热塑性预浸料,采用该预浸料通过自动铺放工艺制造复合材料结构件,其内部质量可达到热压成型工艺成型复合材料的内部质量,使得热塑性复合材料完全具备了自动化制造工艺可行性。

聚醚酰亚胺复合材料

(1)优异的耐热性能。PEI 是非晶型高聚物,熔程为340~400℃,热变形温度超过200℃。

(2)优异的阻燃性。美国GE 公司的万吨级Ultem PEI,其各品级产品阻燃性均能达到UL-94 V-0 级,极限氧指数极高,可达47%,燃烧时烟雾密度低,有毒气体少。

(3)优良的尺寸稳定性。成型收缩率低,成型后残余应力小,不易开裂,线膨胀系数小,耐蠕变性能好。

(4)良好的耐辐照性能,耐化学药品性,耐水解性。由于PEI 具有以上性能优势,结合优异的可加工性,其复合材料特别适用于制造飞机内壁板、内饰件、连接件和绝热、隔音结构等。

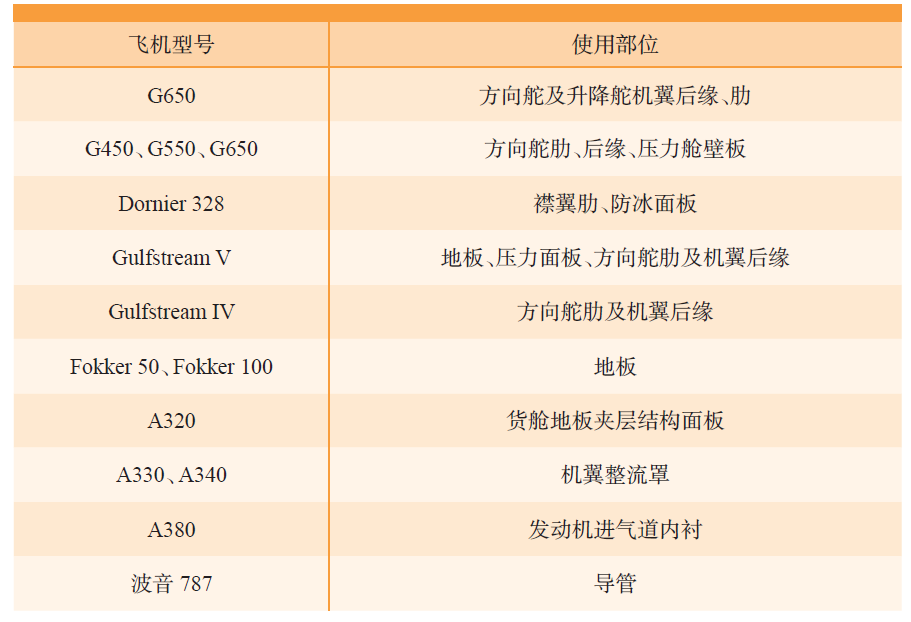

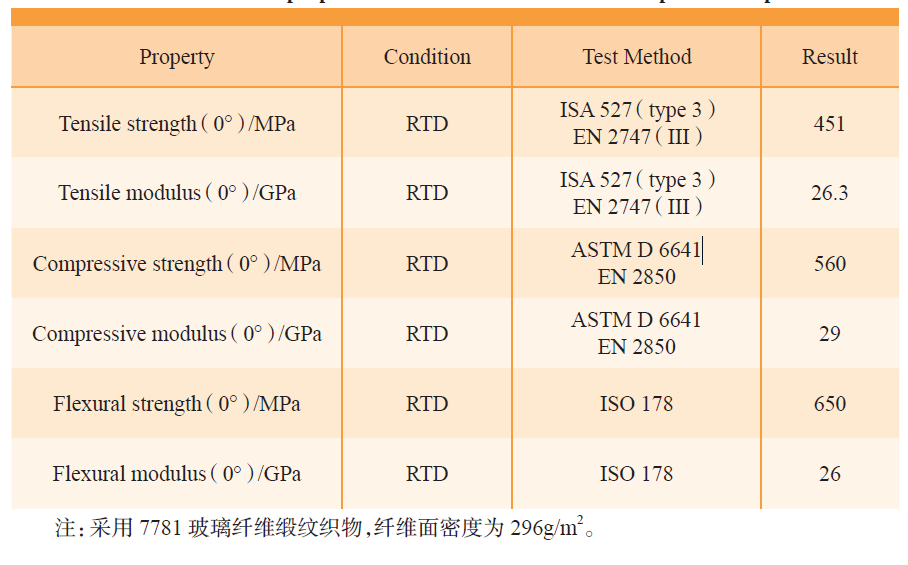

目前,国外应用较多的PEI 复合材料为Tencate 公司的Cetex TC1000,其力学性能如表5 所示,其主要应用如表6 所示。

表5 Cetex TC1000 PEI热塑性复合材料力学性能

表6 PEI复合材料主要应用机型及部位

Fokker 公司采用TenCate 公司Cetex CF/PEI 预浸料,制造了Gulfstream 550 和G650 飞机的夹层结构压力舱壁板,如图16 所示。

图16 Fokker公司研制的CF/PEI热塑性复合材料压力舱壁板

德国的Xperion 公司采用连续模压成型工艺,研制了空客A330/A340 飞机室内侧壁板横杆扣件,如图17 所示。该结构件采用CF/PEI 热塑性复合材料,较传统铝合金制件减重约50%,成本降低约21%。

图17 Xperion公司研制的CF/PEI热塑性复合材料卡扣

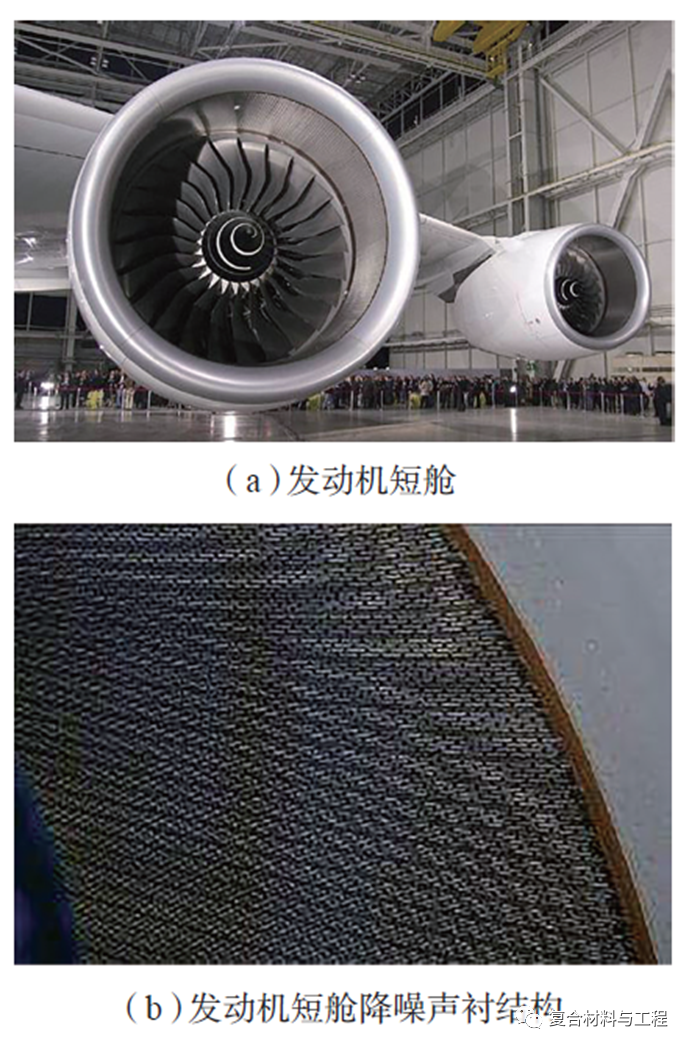

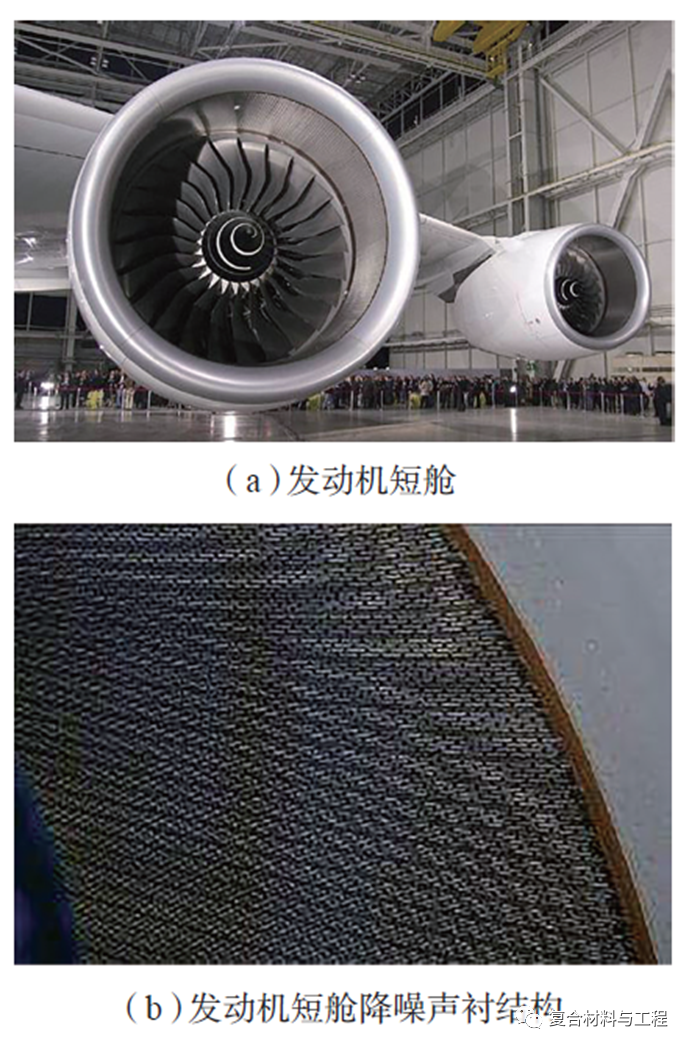

由于民机噪声指标已成为适航取证的强制性指标,为降低发动机噪声,在研究发动机降噪技术的同时,发动机短舱结构的降噪技术也在不断发展,消音衬垫技术是其中一种主要技术方案。该结构为具有消声功能性的复合材料蜂窝夹层结构,TenCate 公司开发的CF/PEI 热塑性复合材料层板,作为发动机短舱进气道降噪声衬蜂窝结构面板,已在空客A380 飞机发动机上实现商业化应用,如图18 所示。

图18 Airbus A380飞机发动机短舱降噪声衬热塑性复合材料蜂窝结构

结论

(1)以PPS、PAEK/PEEK/PEKK、PEI 为代表的高性能热塑性树脂基复合材料,已在国外民用航空结构上得到广泛的验证和应用,并取得了良好的减重和降低成本的效果。其中PPS 复合材料多用于机身外部结构,采用热压工艺结合焊接成型工艺,实现整体化结构件的低成本制造。此外,在适合热压罐成型工艺的PEEK复合材料基础上,又相继形成了适合于非热压罐工艺的PEKK 复合材料,以及更适合采用自动化工艺制造大型整体化结构的低熔融温度PAEK 复合材料体系;而PEI 由于自身所具有的优异的阻燃特性,其玻璃纤维增强复合材料多用于具有阻燃要求的零部件,如舱内结构等。

(2)国外在高性能热塑性复合材料及其成型工艺方面积累了巨大的先发优势。以TenCate 公司为代表的多家材料供应商已形成系列化的商用热塑性预浸料牌号,包括与之配套的适合于不同工艺的专用树脂体系、界面改性的专用纤维增强体等;同时各大制造商对包括自动铺放原位固结工艺、自动铺放结合热压罐/ 非热压罐固化工艺、自动化冲压快速成型工艺、机器人自动感应焊接等多种自动化成型工艺进行了充分的验证,可以说国外热塑性复合材料的制造技术已基本实现自动化工艺的工程应用,并取得了显著的应用效果。

(3)根据国外的经验,我国应充分利用研制国产大飞机的契机,积极推动热塑性复合材料在机翼前缘、发动机短舱等对于抗冲击要求较高的结构的验证和应用。结合国产树脂及纤维的替代研究,开发适用于热塑性树脂的上浆剂及上浆工艺,进而形成系列化的热塑性预浸料牌号。同时,注重自动化成型设备及其工艺、焊接设备及其工艺的研制,以充分利用热塑性复合材料成型高效率、整体化的优势,形成国产高性能热塑性复合材料的技术体系。

(来源:复合材料与工程。罗云烽, 姚佳楠. 高性能热塑性复合材料在民用航空领域中的应用[J]. 航空制造技术, 2021, 64(16): 93-102.)

原文始发于微信公众号(艾邦复合材料网):高性能热塑性复合材料在民用航空领域中的应用