航空材料是航空装备发展的基础和支撑,一代材料支撑一代装备的发展,一代装备牵引一代材料的进步。二代战斗机用结构材料主要是二代耐蚀铝合金,用量超过 85wt%,钢用量约 5wt%,其他材料约 10wt%。三代战斗机用结构材料主要是三代高强高韧和中强耐腐蚀铝合金,用量约65wt%,钢用量约 5wt%,钛合金约 10wt%,复合材料 10wt% 以上,其他材料约 10wt%。四代战斗机最大的特点是高机动、高隐身和超视距探测攻击。高机动需要减轻结构质量,要求大量应用高韧性碳纤维复合材料和钛合金;高隐身和远距离探测特性要求应用高性能结构吸波和结构透波复合材料。四代战斗机结构材料用量:复合材料约30wt%(包括结构吸波/透波复合材料 8wt%),钛合金约 30wt%,损伤容限铝合金约 20wt%,钢用量约 5wt%,其他材料约 15wt%[1-12]。

和三代战斗机相比,四代战斗机用结构材料的最大差别是先进复合材料的大量应用。高韧性结构复合材料降低了结构重量系数;宽频隐身一体化吸波复合材料应用使飞机能够在保持良好气动外形的同时实现雷达隐身;高性能透波复合材料使有源相控阵雷达、无源探测和电子干扰装备得到高效应用,提升了探测和电子战能力。

本文主要介绍了国内先进复合材料技术的发展历程、目前国内先进复合材料技术发展现状、复合材料技术发展面临的机遇和挑战及今后国内先进复合材料技术的发展重点。

1 国内先进复合材料技术的发展历程

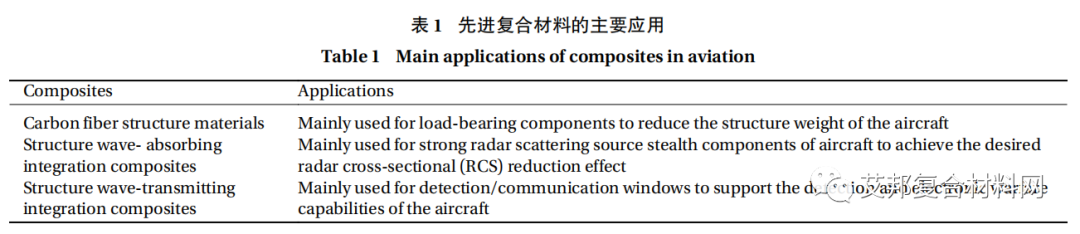

先进复合材料主要包括碳纤维结构复合材料、结构吸波一体化复合材料和结构透波复合材料,表 1 为其主要应用部位和作用。

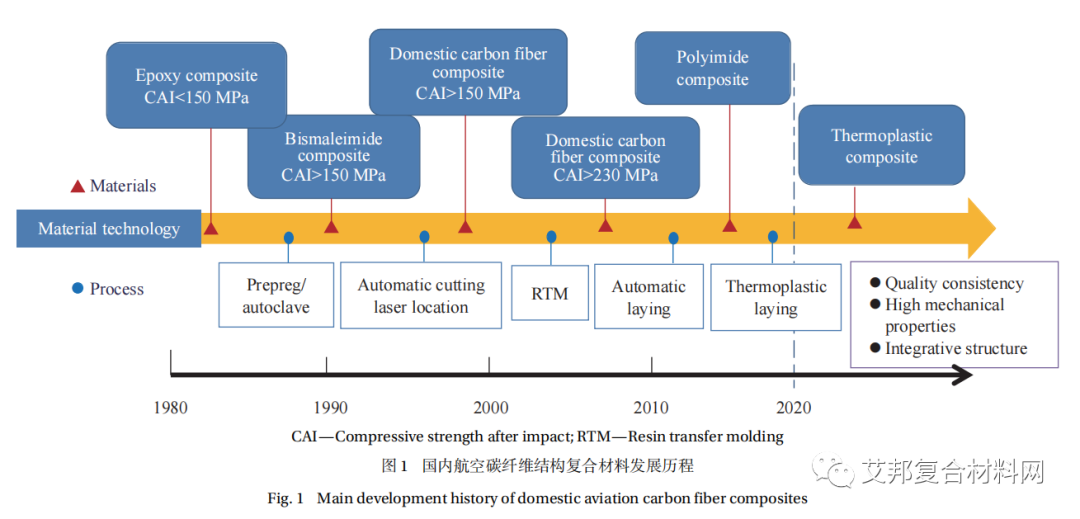

图 1 为国内航空碳纤维结构复合材料发展历程。经过 30 多年的发展,形成了高韧性、耐高温复合材料体系及热压罐和树脂传递模塑 (RTM) 制造技术体系,基本满足不同航空装备研制生产的需求。航空碳纤维结构复合材料早期用于飞机整流边缘等非承载结构,后逐步开始在尾翼安定面等承载结构应用,目前已实现在飞机机翼、机身等主承载结构应用[2-4,13-14]。

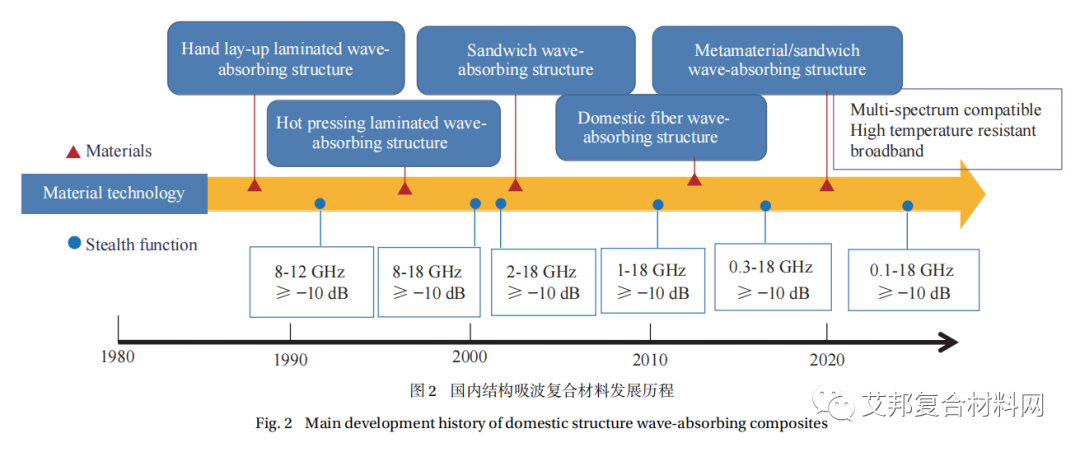

结构吸波复合材料是在隐身战斗机迫切需求牵引下发展起来的 (图 2)。经过 20 多年的发展,结构吸波复合材料吸收频带不断拓宽,力学性能不断提高,支撑和促进了航空隐身装备的发展[15]。国内结构吸波复合材料先在三代飞机隐身集成考核验证后,最终实现在四代机大量应用。

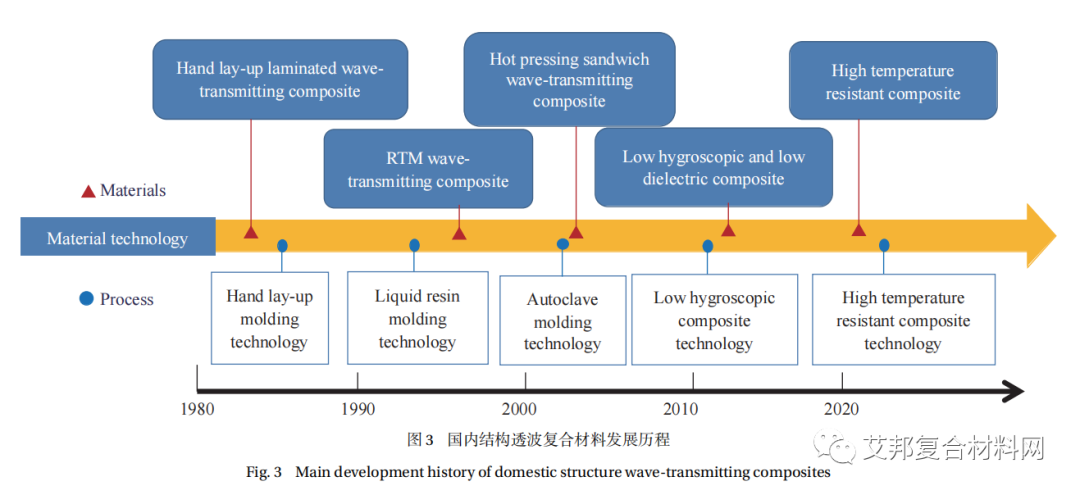

装备探测能力不断提升,牵引结构透波复合材料性能不断提高[16-18]。结构透波复合材料从最初的手糊层合结构,发展到当前的低吸湿、低介电、低密度和高综合力学性能透波复合材料,满足了装备发展的要求 (图 3)。结构透波复合材料初期用于飞机机头雷达罩,逐步发展到预警机大型雷达罩及满足海上预警机海洋环境应用的低吸湿高透波天线罩,支撑了航空装备探测能力的提升。

2 国内先进复合材料技术发展现状

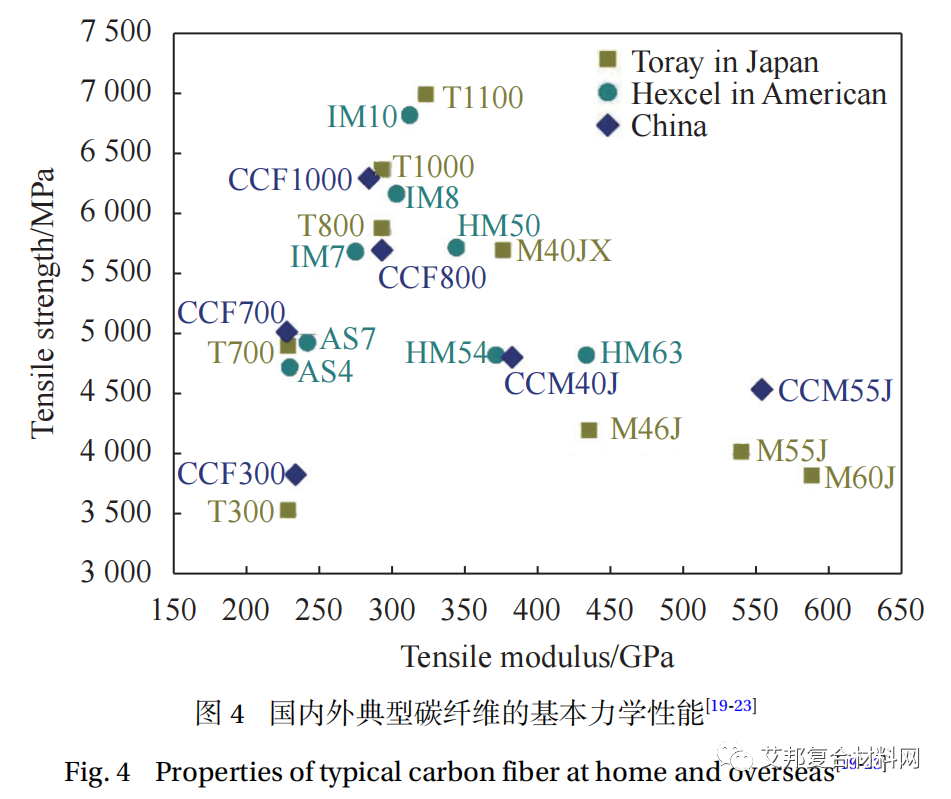

碳纤维是复合材料的关键原材料,经过十几年的攻关 , 国内已经成功研制性能水平达 到T300/T700/ T800 级碳纤维,初步建立了国产碳纤维技术与评价体系。国产 T300/ T700 级碳纤维实现航空装备批量应用,国产 T800 级碳纤维开始航空装备应用考核,M40、M40 J、M55 J 已突破工程化制备技术并在航天领域得到应用,国产碳纤维实现从无到有的跨越[3,19-21]。图 4 为国内外部分碳纤维的基本力学性能。

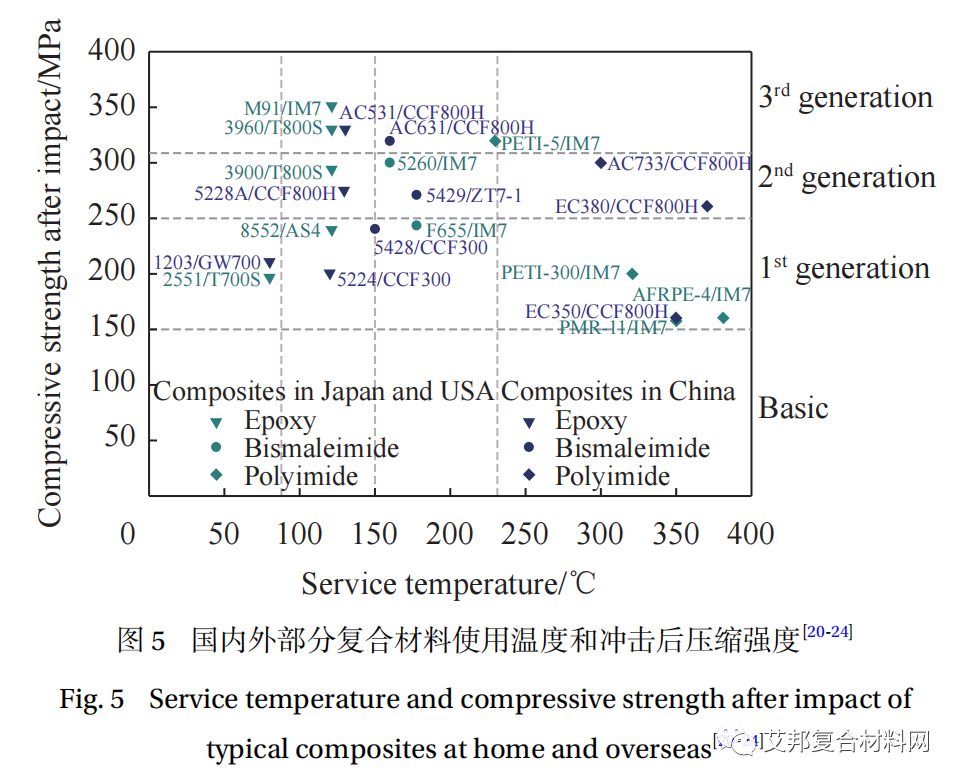

图 5 为国内外部分复合材料的使用温度和冲击后压缩强度 (CAI)。国内先进复合材料树脂体系包括环氧、双马和聚酰亚胺,长期使用温度突破350℃,韧性 CAI 达到 300 MPa 以上。高韧性环氧和双马复合材料在四代机、大型运输机、武装直升机等结构大量应用,耐高温聚酰亚胺复合材料在航空发动机得到应用,国内碳纤维复合材料技术已经形成比较完整的体系[24-27]。

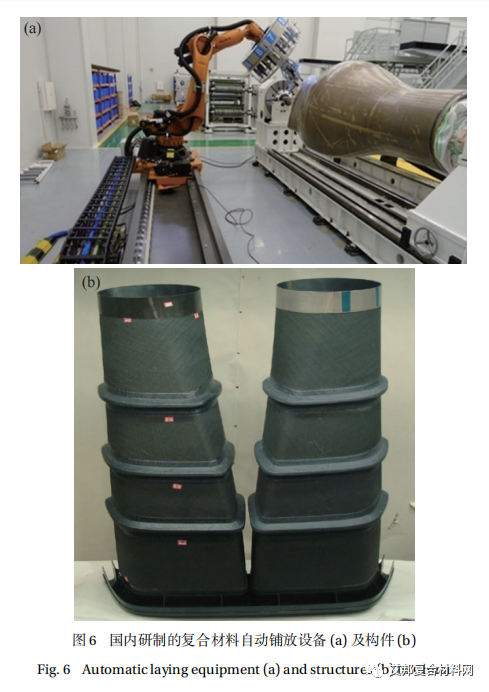

在先进复合材料制造技术方面,国内预浸料/热压罐和 RTM 成型复合材料制造技术日趋成熟。通过和自动裁剪、激光定位等数字化技术相结合,碳纤维复合材料制造效率和质量明显提升。研制的自动铺带设备和技术得到应用并在主要先进复合材料生产企业逐渐普及;研制的自动铺丝设备和技术也开始得到工程应用。复合材料制造技术日趋成熟,自动铺放技术得到突破[28-30]。图 6 为国内研制的自动铺放设备及制备的复合材料构件。先进复合材料从非承力结构,逐渐发展到次承力结构、主要承力结构应用,为航空装备轻量化做出了重要的贡献。

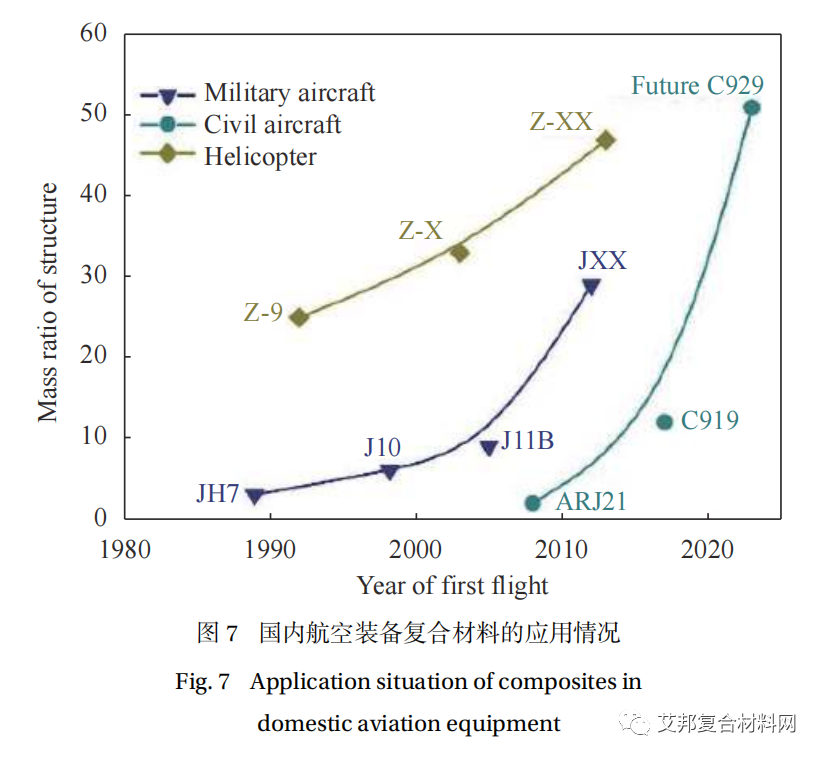

碳纤维结构复合材料在战斗机、运输机、武装直升机[31] 等广泛应用,用量不断增加,应用规模迅速扩张。战斗机复合材料用量达到 30% 左右,直升机复合材料用量达到约 40%,先进复合材料产业初具规模 (图 7)。

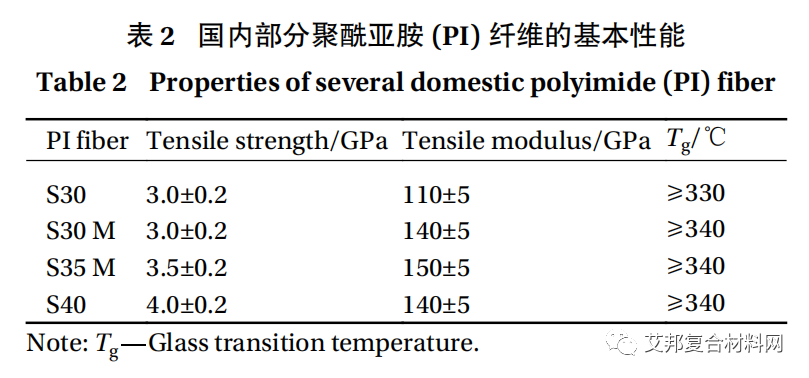

透波增强纤维是结构吸波和透波复合材料的关键增强材料,目前国内结构吸波和透波复合材料用无机透波纤维 (石英和玻璃纤维) 性能大幅度提升,织物品种规格齐全,生产规模超过 500 万吨以上。有机透波纤维 (芳纶和聚酰亚胺纤维) 关键技术突破,形成规模化生产能力,保障了新一代结构吸波和透波复合材料的研制需求[32-35]。表 2列出了国内部分聚酰亚胺 (PI) 纤维的性能。

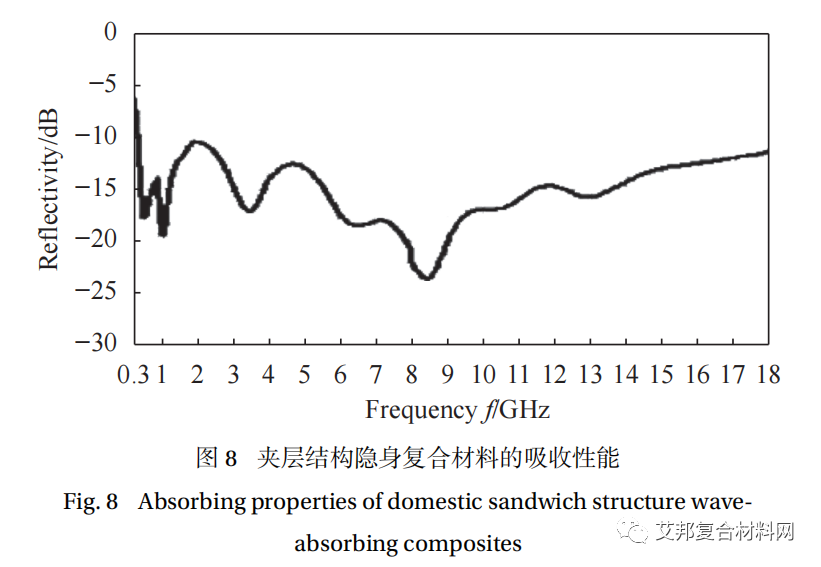

结构吸波复合材料是四代机实现高隐身的关键之一。通过发展“陷阱式”吸收新结构和宽频复合吸收剂、含散射介质高性能吸波蜂窝技术,实现 1~18 GHz 宽频高吸收。在此基础上,发展了超结构/吸波蜂窝夹层结构吸波复合材料优化设计和制造技术,研制了超宽频结构吸波复合材料,吸收频宽拓展至 0.3~18 GHz(图 8)。形成了复合吸收剂增强高交联密度耐高温环氧、双马和聚酰亚胺吸波树脂体系,实现结构吸波复合材料耐高温和高力学性能,长期使用温度达到 300℃ 以上。进一步建立了吸波复合材料结构电磁/力学性能优化设计方法,优化设计了反射板、头缘结构和变厚度蒙皮等高效吸波结构,提升了吸波复合材料结构雷达散射截面积 (RCS) 减缩效果。

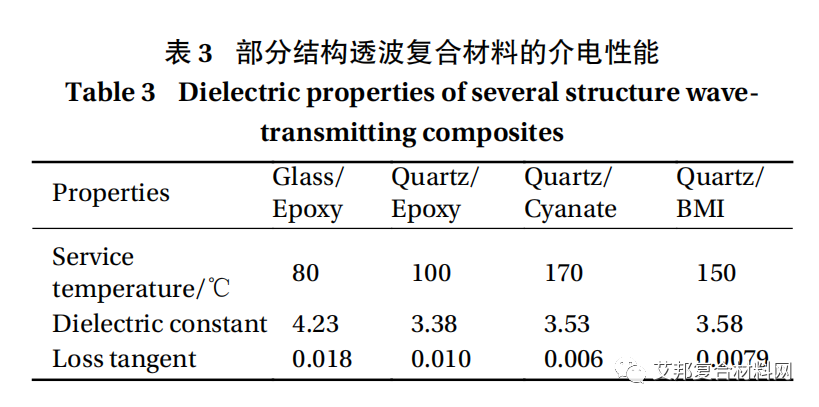

在结构透波复合材料方面,玻璃纤维、石英纤维增强环氧、双马 (BMI)、氰酸酯等结构透波复合材料的使用温度达到 170℃,石英纤维/氰酸酯透波复合材料介电损耗小于 0.006(表 3),已经广泛应用于各型预警机天线罩、战斗机的雷达罩及各种电磁窗口等,为我国预警机等航空装备的研制做出了重要贡献。

为降低结构透波复合材料密度和湿热介电损耗,提高力学性能,特别是压缩强度和模量,发展了低自由体积、低介电、低吸湿环氧和双马树脂基体和纤维混杂/界面强化协同技术,大幅提高了混杂透波复合材料压缩和层间剪切强度,降低了结构透波复合材料的密度和湿热介电损耗,研制了新一代有机/无机混杂结构透波复合材料,同时实现低介电损耗、低吸湿、低密度和高综合力学性能,实现了升级换代 (图 9)。

3 复合材料技术发展面临的机遇和挑战

(1) 航空装备轻量化对高性能结构复合材料的需求。未来五代战斗机、远程轰炸机、大型民用机等要求进一步结构轻量化,对 T800、T1000 级碳纤维增强高韧性环氧和双马复合材料有迫切的需求。

(2) 航空发动机提高推重比对耐高温结构复合材料的需求。航空发动机发展要求不断提高推重比,要求冷端部件大量应用高性能树脂基复合材料以减轻质量,包括高韧性环氧复合材料和使用温度达到 350℃ 以上聚酰亚胺复合材料。

(3) 装备高隐身对结构吸波复合材料的需求。未来五代战斗机要求 360°全向隐身,远程轰炸机全空域突防,对超宽频吸波、耐高温宽频吸波和多频谱吸收复合材料迫切需求。

(4) 海洋环境应用对高耐湿热透波复合材料的需求。随着国家战略调整,航空装备的应用环境发生了明显变化,海洋环境应用要求复合材料具有良好的耐湿热性能,特别是透波复合材料,高湿度环境导致吸湿增加,将明显影响雷达系统的探测距离和指向偏差。

(5) 国际环境新形势对先进复合材料自主可控的要求。美国泛化“国家安全”和“制造业再回归”战略影响我国碳纤维及其复合材料技术的发展,新形势下航空装备用关键材料必须自主可控。

(6) 航空装备快速研制对先进复合材料研究方式变革的需求。航空装备研制周期越来越短,要求先进复合材料研制方式协同变革,需要强化发展先进复合材料计算设计技术、跨尺度建模技术、服役行为虚拟表征技术等。

4 国内先进复合材料技术发展重点

(1) 高性能碳纤维和有机透波纤维。拉伸强度和模量分别超过 6 000 MPa 和 360 GPa 的高性能碳纤维;低介电常数、低介电损耗、低密度、耐环境性能优异、模量明显高于石英纤维,介电损耗低于 0.001 的有机透波纤维。

(2) 高性能碳纤维结构复合材料。新一代模量、强度和韧性得到同时提升的高模量、高强度、高韧性碳纤维结构复合材料;满足高超声速飞行器主结构对复合材料长期使用温度和力学性能 (尤其是高韧性) 要求的耐高温、高韧性碳纤维复合材料。

(3) 耐高温碳纤维结构复合材料。长期使用温度达到 350℃ 以上,同时要求具有良好的热氧化稳定性和成型工艺性,满足航空发动机应用要求的热压成型耐高温碳纤维增强聚酰亚胺复合材料;同时具有较好的韧性和热氧化稳定性,能够满足高推重比航空发动机使用温度和整体结构成型要求的 RTM 成型耐高温聚酰亚胺复合材料。

(4) 高性能热塑性结构复合材料。研制使用温度 150℃ 以上、T800 级碳纤维增强的高性能热塑性复合材料,建立热塑性复合材料预浸料及其复合材料构件在线原位制造技术,降低复合材料的制造成本和提高制造效率,满足航空装备对热塑性复合材料的需求。

(5) 超宽频结构吸波一体化复合材料。超宽频雷达吸波和多频谱 (红外/雷达) 兼容吸波复合材料。结构吸波复合材料的吸收频带覆盖 0.1~18 GHz,低频吸收大于 5 dB 以上,红外/雷达兼容吸收,满足装备全频谱隐身要求。

(6) 耐高温宽频结构吸波一体化复合材料。未来五代机要求实现 360°全向隐身,发动机尾喷管及飞机尾喷区域的隐身,要求应用耐 300℃ 以上耐高温结构吸波复合材料。

(7) 承载/防冰/宽频吸波一体化复合材料。航空发动机风扇既是强散源,也是容易结冰的部位。要实现航空发动机风扇 RCS 的明显减缩,需要发展承载/防冰/宽频吸波一体化复合材料。

(8) 低吸湿结构透波一体化复合材料。航空装备在海洋高湿环境应用,透波复合材料吸湿会明显增加介电损耗,迫切需要发展吸湿率低于 1%,湿态介电损耗低于 0.01 的低吸湿结构透波复合材料,满足航空装备海洋环境下天线罩应用要求。

参考文献:

[1 ]《世界飞机手册》编写组. 世界飞机手册[M]. 北京: 航空工业出版社, 2011.

Editorial Committee of World Aircraft Handbook. Worldaircraft handbook[M]. Beijing: Aviation Industry Press,2011(in Chinese).

[2 ]陈祥宝. 先进复合材料技术导论[M]. 北京: 航空工业出版社,2017.

CHEN Xiangbao. Introduction to advanced composite materials technology[M]. Beijing: Aviation Industry Press,2017(in Chinese).

[3 ]邢丽英. 高性能微波辐射调控复合材料技术[M]. 北京: 科学出版社, 2020.

XING Liying. High performance microwave radiation-regulated composite technology[M]. Beijing: Science Press,2020(in Chinese).

[4 ]邢丽英. 结构功能一体化复合材料技术[M]. 北京: 航空工业出版社, 2017.

XING Liying. Structure-function integrated compositetechnology[M]. Beijing: Aviation Industry Press,2017(in Chinese).

[5 ]ALAN B, STUART D, DONALD K. Composite materials foraircraft structures[M]. Virginia: American Institute of Aeronautics and Astronautics, Inc., 2004.

[6 ]邢丽英, 包建文, 礼嵩明, 等. 先进树脂基复合材料发展现状和面临的挑战[J]. 复合材料学报, 2016, 33(7):1327-1338.

XING Liying, BAO Jianwen, LI Songming, et al. Development status and facing challenge of advanced polymermatrix composites[J]. Acta Materiae Compositae Sinica,2016,33(7):1327-1338(in Chinese).

[7 ]JAYALAKSHMI C G, INAMDAR A, ANAND A, et al. Polymer matrix composites as broadband radar absorbingstructures for stealth aircrafts[J]. Journal of Applied Polymer Science,2019,136(14):47241.

[8 ]RAJINDER P. Electromagnetic, mechanical, and transport properties of composite materials[M]. Boca Raton: CRCPress, 2015.

[9 ]DENNIS J K. Analysis of radome-enclosed antennas[M].Boston: Artech house, 2010.

[10]RAVI P, LEE J R. Progress in frequency selective surface based smart electromagnetic structures: A critical review[J].Aerospace Science and Technology,2017,66:216-234.

[11]李金儒, 周鑫月, 张欢, 等. 复合材料在飞机结构中的应用[J].纤维复合材料, 2018, 35(1):3-5.

LI Jinru, ZHOU Xinyue, ZHANG Huan, et al. Application of composite materials in aircraft structure[J]. Fiber Composites,2018,35(1):3-5(in Chinese).

[12]王衡. 先进复合材料在军用固定翼飞机上的发展历程及前景展望[J]. 纤维复合材料, 2014, 31(4):41-45.

WANG Heng. Application development and expectation ofadvanced composites in military aircraft[J]. Fiber Composites,2014,31(4):41-45(in Chinese).

[13]马金瑞, 黄峰, 赵龙, 等. 树脂传递模塑技术研究进展及在航空领域的应用[J]. 航空制造技术, 2015(14):56-59.

MA Jinrui, HUANG Feng, ZHAO Long, et al. Developmentand application of resin transfer molding in aviation[J].Aeronautical Manufacturing Technology, 2015(14):56-59(in Chinese).

[14]唐见茂. 航空航天复合材料非热压罐成型研究进展[J]. 航天器环境工程, 2014, 31(6):577-583.

TANG Jianmao. Progress in the out of autoclave process inaerospace composites[J]. Spacecraft Environment Engineering,2014,31(6):577-583(in Chinese).

[15]礼嵩明, 吴思保, 王甲富, 等. 含超材料的新型蜂窝夹层结构吸波复合材料[J]. 航空材料学报, 2019, 39(3):94-99.‘’

LI Songming, WU Sibao, WANG Jiafu, et al. Novel honeycomb sandwich structure wave-absorbing composites with metamaterials[J].Journal of Aeronautical Materials,2019,39(3):94-99(in Chinese).

[16]李大进, 肖加余, 邢素丽. 机载雷达天线罩常用透波复合材料研究进展[J]. 材料导报, 2011, 25(18):352-357.

LI Dajin, XIAO Jiayu, XING Suli. Research progress in common wave penetrating composite materials of airbone radar radome[J]. Materials Reports,2011,25(18):352-357(in Chinese).

[17]王飞. 复合材料在军用电子装备领域的应用现状与发展趋势[J]. 纤维复合材料, 2020, 37(3):104-108.

WANG Fei. Application and development of composites on military electronic equipment[J]. Fiber Composites,2020,37(3):104-108(in Chinese).

[18]张强. 天线罩理论及设计方法[M]. 北京: 国防工业出版社,2014.

ZHANG Qiang. Radom theory and design methods[M].Beijing: National Defense Industry Press, 2014(inChinese).

[19]邢丽英, 冯志海, 包建文, 等. 碳纤维及树脂基复合材料产业发展面临的机遇与挑战[J]. 复合材料学报, 2020, 37(11):2700-2706.

XING Liying, FENG Zhihai, BAO Jianwen, et al. Facing opportunity and challenge of carbon fiber and polymer matrix composites industry development[J]. Acta Materiae Compositae Sinica, 2020, 37(11):2700-2706(in Chinese).

[20]包建文, 钟翔屿, 张代军, 等. 国产高强中模碳纤维及其增强高韧性树脂基复合材料研究进展[J]. 材料工程, 2020, 48(8):33-48.

BAO Jianwen, ZHONG Xiangyu, ZHANG Daijun, et al. Progress in high strength intermediate modulus carbon fiber and its high toughness resin matrix composites in China[J]. Journal of Materials Engineering,2020,48(8):33-48(in Chinese).

[21]包建文, 蒋诗才, 张代军. 航空碳纤维树脂基复合材料的发展现状和趋势[J]. 科技导报, 2018, 36(19):52-63.

BAO Jianwen, JIANG Shicai, ZHANG Daijun. Current statusand trends of aeronautical resin matrix composites reinforced by carbon fiber[J]. Science & Technology Review,2018,36(19):52-63(in Chinese).

[22]Hexcel. Hexcel prouduct date sheet[EB/OL]. (2021).

http://www.hexcel.com/Resources/DateSheet/.

[23]Toray. Toray technical data sheet[EB/OL]. (2021).

http://www.toraycma.com/resources/date-sheets/.

[24]包建文, 陈祥宝. 发动机用耐高温聚酰亚胺树脂基复合材料的研究进展[J]. 航空材料学报, 2012, 32(6):1-13.

BAO Jianwen, CHEN Xiangbao. Advanced in high temperature polyimide resin matrix composites for aeroengine[J]. Journal of Aeronautical Materials,2012,32(6):1-13(in Chinese).

[25]李斌太, 邢丽英, 包建文, 等. 先进复合材料国防科技重点实验室的航空树脂基复合材料研发进展[J]. 航空材料学报, 2016,36(3):92-100.

LI Bintai, XING Liying, BAO Jianwen, et al. Research and development progress of national key laboratory of advanced composites on advanced aeronautical resin matrix composites[J]. Journal of Aeronautical Materials,2016,36(3):92-100(in Chinese).

[26]邢丽英, 蒋诗才, 周正刚. 先进树脂基复合材料制造技术进展[J]. 复合材料学报, 2013, 30(2):7-15.

XING Liying, JIANG Shicai, ZHOU Zhenggang. Progress of manufacturing technology development of advanced polymer matrix composites[J]. Acta Materiae Compositae Sinica,2013,30(2):7-15(in Chinese).

[27]赵云峰, 孙宏杰, 李仲平. 航天先进树脂基复合材料制造技术及其应用[J]. 宇航材料工艺, 2016, 46(4):1-7.

ZHAO Yunfeng, SUN Hongjie, LI Zhongping. Manufacturing technology and its application of aerospace advanced polymer matrix composites[J]. Aerospace Materials & Technology,2016,46(4):1-7(in Chinese).

[28]张洋, 钟翔屿, 包建文. 先进树脂基复合材料自动丝束铺放技术研究现状及发展方向[J]. 航空制造技术, 2013(23):131-136.

ZHANG Yang, ZHONG Xiangyu, BAO Jianwen. Research status and future trend of automated fiber placement technology for advanced polymer matrix composites[J]. Aeronautical Manufacturing Technology, 2013(23):131-136(in Chinese).

[29]王显峰, 张育耀, 赵聪, 等. 复合材料自动铺丝设备研究现状[J]. 航空制造技术, 2018, 61(14):83-90.

WANG Xianfeng, ZHANG Yuyao, ZHAO Cong, et al. Research status of automatic fiber placement equipment for composite materials[J]. Aeronautical Manufacturing Technology,2018,61(14):83-90(in Chinese).

[30]文立伟, 肖军, 王显峰, 等. 中国复合材料自动铺放技术研究进展[J]. 南京航空航天大学学报, 2015, 47(5):637-649.

WEN Liwei, XIAO Jun, WANG Xianfeng, et al. Progress of automated placement technology in China[J]. Journal of Nanjing University of Aeronautics & Autronautics,2015,47(5):637-649(in Chinese).

[31]谌广昌, 吴明忠, 陈普会. 高性能复合材料在直升机结构上的应用展望[J]. 航空制造技术, 2019, 62(12):83-90.

CHEN Guangchang, WU Mingzhong, CHEN Puhui. Application predication of higher-performance composites in rotorcraft structures[J]. Aeronautical Manufacturing Technology,2019,62(12):83-90(in Chinese).

[32]常晶菁, 牛鸿庆, 武德珍. 聚酰亚胺纤维的研究进展[J]. 高分子通报, 2017(3):19-27.

CHANG Jingjing, NIU Hongqing, WU Dezhen. Research progress of polyimide fibers[J]. Chinese Polymer Bulletin,2017(3):19-27(in Chinese).

[33]孔海娟, 张蕊, 周建军, 等. 芳纶纤维的研究现状与进展[J]. 中国材料进展, 2013, 32(11):676-684.

KONG Haijuan, ZHANG Rui, ZHOU Jianjun, et al. The research status and progress of aramid fibers[J]. Materials China,2013,32(11):676-684(in Chinese)

[34]汪亮, 董晶, 赵春会, 等. 军用高强高模有机纤维的概述与展望[J]. 现代纺织技术, 2019, 27(4):19-23, 37.

WANG Liang, DONG Jing, ZHAO Chunhui, et al. Overview and prospect of high-strength and high-modulus organic fiber for military application[J]. Advanced Textile Technology,2019,27(4):19-23, 37(in Chinese).

[35]方芳. 先进复合材料在雷达上的应用[J]. 电子机械工程,2013(1):27-31, 54.

FANG Fang. Application of advanced composite to radar[J]. Electro-Mechanical Engineering, 2013(1):27-31, 54(in Chinese)

来源:邢丽英, 李亚锋, 陈祥宝. 先进复合材料在航空装备发展中的地位与作用[J]. 复合材料学报, 2022, 39(9): 4179-4186 doi: 10.13801/j.cnki.fhclxb.20220525.001

原文始发于微信公众号(艾邦复合材料网):先进复合材料在航空装备发展中的地位与作用