单晶硅电池组件目前仍然是主流技术,但不论是晶硅、薄膜、钙钛矿电池组件都对背板材料提出了更高的质量要求。

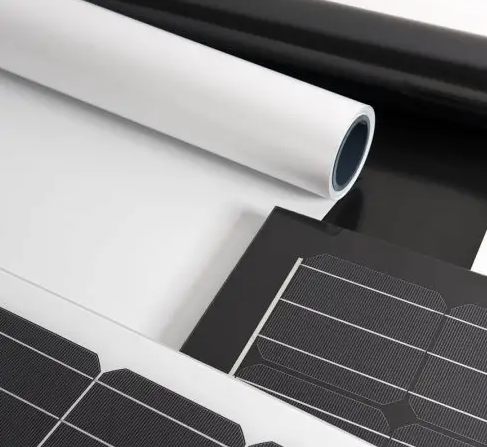

光伏组件的背面通常由聚合物背板覆盖,以提供电气绝缘和环境保护。

光伏背板通常由多层结构(主要是三层)组成,每一层都有一个特定功能:

与封装胶膜接触的层需要提供持久的粘附性和与胶膜的化学兼容性,并对通过玻璃和封装胶膜的直接太阳照射保持稳定,通常使用含氟聚合物、聚酰胺(PA)、聚乙烯(PE)等材料;

含氟聚合物

中心或核心层通常较厚,并提供整个背板材料所需的机械和电气性能,通常使用聚对苯二甲酸乙酯(PET),少数背板类型使用聚酰胺或聚烯烃作为核心层;

聚对苯二甲酸乙酯(PET)

外层由于为其他层提供了保护,并直接暴露在环境中,包括间接紫外线(从地面反射,取决于地面的反射率),因此需要使用高可靠性和稳定性的材料,通常由氟碳树脂(PEVE)、聚偏氟乙烯(PVDF)或聚氟乙烯(PVF)制成,非氟聚合物的外层替代品包括PET、聚酰胺和聚烯烃等材料,但在环境稳定性方面还需要进一步研究来提高性价比。

氟碳树脂(PEVE)

聚偏氟乙烯(PVDF)

聚氟乙烯膜(PVF膜)

这些层通常是通过添加粘合剂粘合在一起的。只有少数材料组合可以共挤成多层背板。

由于每个背板层在户外时都暴露在一组不同的应力下,它们各自的性能影响整个背板的性能,最后影响整个光伏组件的性能。

由于背板结构和材料配方的不同,背板材料的降解机制和耐久性也有所不同。在户外使用时背板最常见的降解和失效方式是黄变、粉化、分层开裂、烧蚀和鼓包,如图3所示。

图3 背板退化和失效表现:黄变(左)、开裂(中)、分层(右)

为了降低光伏系统成本,增加光伏组件的使用寿命和更多的发电量,光伏背板的可靠性至关重要。

科学家们对背板的降解和失效原因进行了分析,对提高背板和组件的可靠性和寿命提供了更多参考。

造成黄变的原因主要是由于组件在工作运行中,光致氧化分解,化学降解过程中产生一种名为生色团的副产物,呈现黄色的外观。白色染料如TiO2和BaSO4常被添加到聚合物配方中,因为它们的光吸收性能可以增加背板的抗紫外性能。

然而,空气侧聚合物表面的降解会导致这些染料积累,从而导致光泽丧失和呈白垩状外观。

尽管背板发黄和粉化与组件性能损失没有直接联系,但它们的出现表明了聚合物结构发生了化学和形态变化,是更严重的降解形式(如脆化、开裂和分层)的早期表现。

近年来,背板开裂是一个日益频发的问题。开裂会损害电气绝缘,引起接地故障、漏电、湿绝缘电阻降低等安全问题。它还打开了新的通道,使水气和其他化学物质渗透到组件中,从而促进组件其他部分的降解。风化后,聚合物分子量降低,结晶度增加,导致脆化。

因此,研究清楚电池片间距金属化栅线处的背板开裂原因至关重要。在电池侧和空气侧均可观察到裂纹,裂纹扩展模式可能因材料处理和自然暴露条件而异[24]。由于粘合力和层压工艺差,或天气引起的降解,在背板/封装胶膜界面以及背板本身层间可能会发生分层或鼓包。

如果分层发生在组件边缘或接线盒附近,可能会导致电流泄漏或接线盒脱落,直接影响组件性能和安全。如果在背板中心发生分层,则会提高热阻,导致该区域电池的工作温度升高,并成为水凝结点。

本文综述了光伏组件盖板材料及其可靠性和降解机理的最新研究进展。目前最常见的技术仍然是单晶硅,但是不论是晶硅、薄膜、钙钛矿电池组件都对封装材料提出了更高的质量要求。

本文从背板阐述了目前背板材料在户外长期工作下的降解表现和失效机理,对背板材料使用寿命的提高和性能改善提供了参考

在今后,随着厂家对光伏材料的经济性和功能性提出更高要求,各种新材料频繁推出,不同封装层材料对光伏组件发电量的增益和可靠性、耐候性评估仍然具有挑战性,太阳能汽车、光伏建筑一体化等市场的进一步扩大,对光伏组件的封装结构和兼容性更会提出新的要求和标准。

来源:光伏组件盖板封装材料的研究进展

原文始发于微信公众号(光伏产业通):光伏组件背板材料的研究进展