单晶硅电池组件目前仍然是主流技术,但不论是晶硅、薄膜、钙钛矿电池组件都对封装材料提出了更高的质量要求。

聚合物板有时作为正面盖板封装材料被用来代替玻璃。近年来,前板材料正在被越来越多地使用,特别是应用在轻质组件的封装结构中。

前板材料与背板类似,但它们没有添加用于增强光吸收的矿物颜料,因为它们必须具有高透明度。相反,前板材料使用的是稳定的化学添加剂,包括紫外吸收剂等。

透明前板除了要有良好的透光度和抗紫外性能外,还需要提供一定的机械强度,抗风、抗冰雹冲击等耐候性和其他封装材料相匹配的热膨胀系数。典型的前板材料有ETFE、氟碳树脂、PVF、PVDF等。

ETFE

前板的失效模式与背板基本相似,但与背板不同的是,变色和分层因为降低了透光率,所以会直接导致光学损失,从而影响组件功率。

目前,应用在轻质组件上的前板结构主要有两种:

另一种是采用ETFE/玻璃纤维增强树脂基复合材料的结构。

PET复合的透明前板

机械稳定性是轻量化光伏设计的挑战之一:

一方面,用来替代玻璃的薄聚合物前板(FS)并不能完全保护太阳电池免受冲击的影响;另一方面,由于没有玻璃,组件刚度和机械稳定性降低,可能不足以承受较大的机械应力。

因此,太阳电池破裂和发电量的减小是难以避免的。优化组件材料,降低电池破裂倾向,是轻量化光伏应用的一个重要领域,如屋顶安装、光伏建筑一体化(BIPV),或车辆集成光伏。

近年来,研究者们通过替换玻璃来获得轻量化的光伏组件,例如聚合物衬底等轻质材料或替换组件的背部边框结构。

有研究提出一种符合IEC标准规范的轻型光伏组件。然而,该解决方案的目标是安装在标准屋顶上,而不是直接集成到建筑表面(屋顶或立面)。因此,在设计过程中,对美学问题的关注并不多。

通过红外和拉曼分析研究了轻质组件在温度、湿度和紫外线辐照等综合条件下的老化过程。在80℃/85%RH下加速老化2000h后,对ETFE/EVA/PET/EVA/PET多层聚合物封装系统的化学降解性能进行了表征。

通过红外光谱和拉曼光谱可以更好地相互印证和观察EVA中醋酸乙烯酯的含量、苯基和矿物成分,此外还可以清晰地表征聚合物结构的层数。

在加速老化测试后,第四层的PET出现了明显降解和厚度上的不均匀,但并不影响整体结构对紫外光的吸收性能。

有研究基于单晶硅光伏组件设计了一种具有刚性、轻量化、抗冰雹冲击和机械负载的轻质组件,并改善了其美观度。在意外掉落时组件不会损坏,减少了安装过程中的风险。

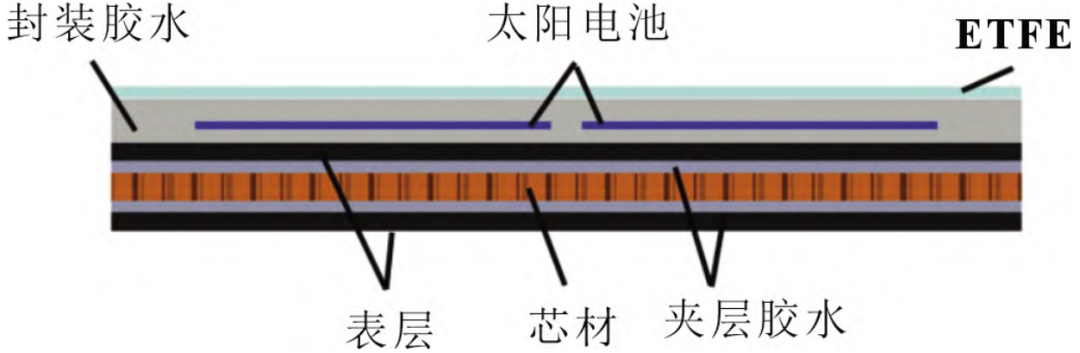

如下图所示,其前盖板选用ETFE聚合物,通过复合背板为整个组件提供了刚性支撑。研究表明其制备的轻质组件能抵抗冰雹和2400Pa的机械载荷。

应用于BIPV的轻量化光伏组件结构图

轻质组件的单位质量为6kg/m2,双玻组件单位质量为14~20kg/m2,减重57%~70%;单玻组件单位质量为12~16kg/m2,减重50%~62.5%。复合背板的刚度对抗冰雹性能有较大的影响,低刚度背板受冰雹冲击损伤更小。

这种效应是由于冲击在整个结构中产生的能量被分散。具有高储能模量的前板可以减轻冰雹造成的损害。

当选择模量为350~450MPa的前板时,将确保冰雹不会对太阳电池造成裂纹。前板的高刚度有助于消散冰雹对组件表面的冲击能和冰球开裂。

通过四点弯曲实验和静态机械载荷测试的相关计算,建立复合背板刚度的阈值,小于该阈值时,电池片检测到裂纹。

当阈值为17.4GPa时,复合背板可以使轻质组件抵抗2400Pa的静态负载,且功率损耗小于1%。此外,通过安装模块将组件背面固定,可使组件所受机械应力减少80%。

采用ETFE作为前板,采用玻璃纤维增强树脂(GFRP)代替后板材料,使用不同的封装胶膜如EVA、POE、热塑性塑料等,制备了轻质组件,通过对光学、电性能、力学性能进行对比,探究最佳的封装胶膜。

通过冰雹测试,前板最优的封装结构为采用TPO和POE双层胶膜,使用不同粘弹性的热塑性弹性体组合,为轻质柔性组件提供了最佳的机械完整性、稳定性和弹性,这种配置不仅有助于减轻冰雹冲击效应,还具有良好的耐候性。

本文从前板对近年来热门的轻质组件和不同材料替代前盖板玻璃所表现出的可靠性与耐候性进行了综述。

来源:光伏组件盖板封装材料的研究进展

原文始发于微信公众号(光伏产业通):光伏组件前板材料的研究进展