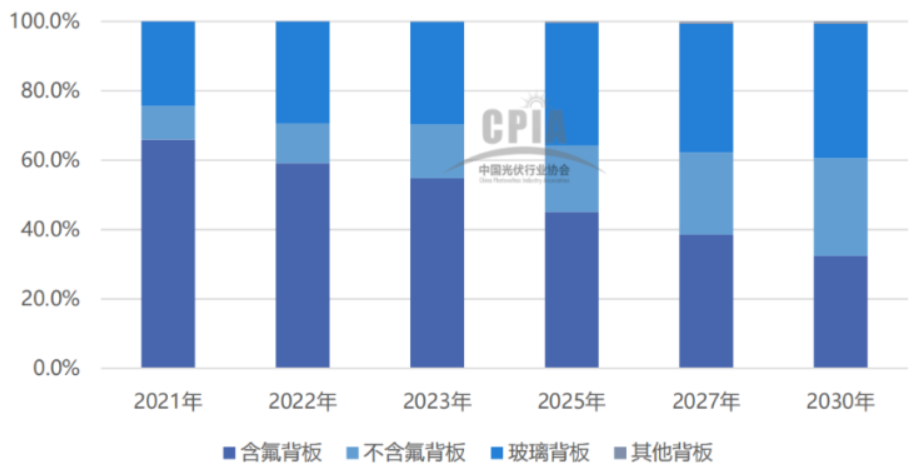

光伏组件是使用光伏电池和各种材料封装而成的发电模组,其中主要封装材料包括正面盖板材料、电池连接材料、封装材料、边框材料、背面盖板材料等。光伏组件背面盖板材料主要是玻璃与有机高分子材料,主要作用有阻隔空气、阻隔水汽、阻隔紫外线、提供电学绝缘性能、提供力学支撑性能、耐沙磨、与封装材料保证粘接强度等。中国光伏产业发展路线图对背面盖板材料占有率作了分析和预测(如图 1 所示),可以看出背板材料种类较多,多种的选择同时也带来了选择上的困难,因此本文主要以除玻璃盖板材料外的有机高分子背板材料为例,对目前市场上的有机高分子背板材料进行调研分析,为材料的选择提供参考。图1 背面盖板材料市场占有率分析及预测

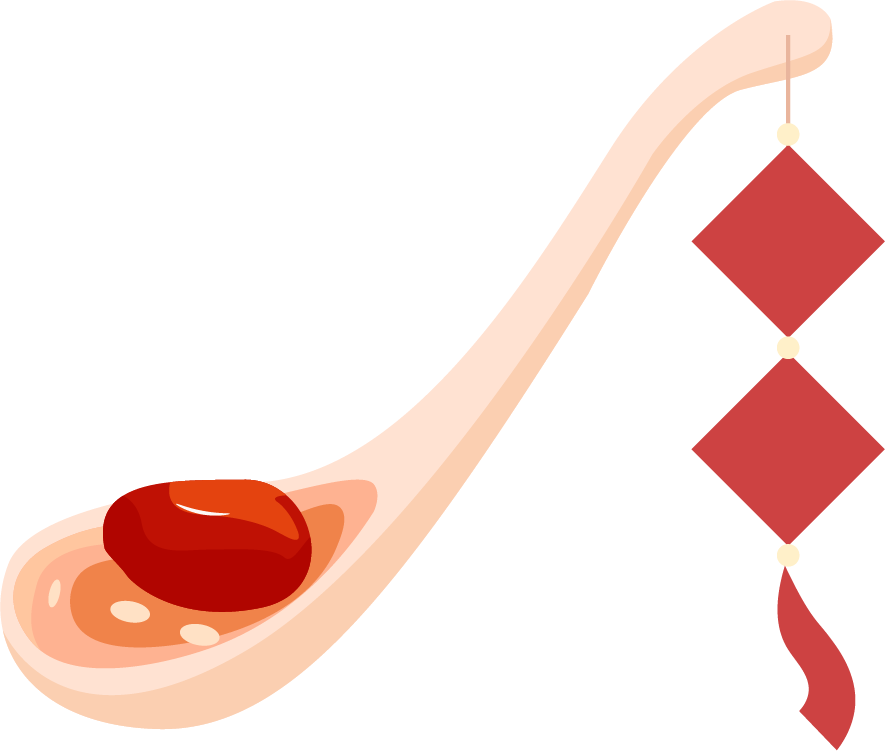

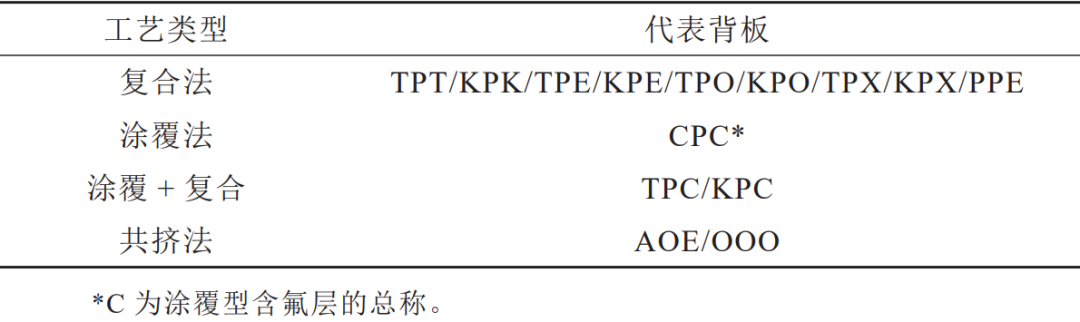

主流光伏组件背板为三层结构:内层(电池片)、中间层及外层(空气面)。生产工艺可分为复合法、涂覆法、共挤法三种。复合法为使用比例最高的生产工艺,常见的 TPT、KPK、TPE、KPE、TPO、KPO、TPX、KPX、PPE 均采用复合法生产,该方法使用胶水将外层和内层粘结在中间层,工艺流程如图 2 所示。图2 背板复合法生产工艺流程图

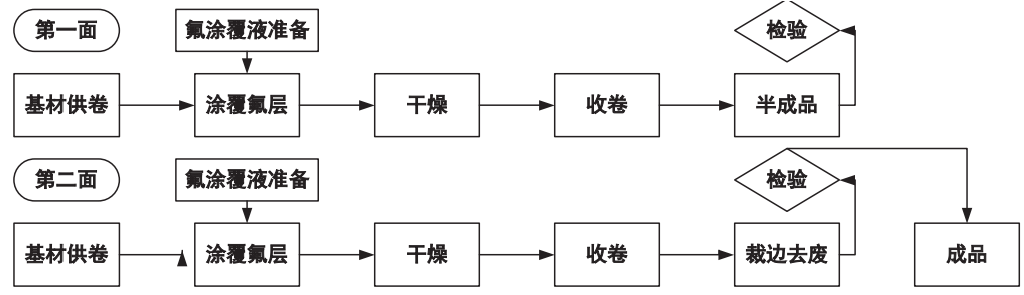

而对于双面氟涂层的 CPC 类型背板,以上工艺并不适用,需要使用涂覆法,该方法不使用胶水,工艺流程如图 3 所示。图3 背板涂覆法生产工艺流程图

对于 TPC、KPC 类型背板,需要涉及以上两种工艺,由于涂覆工艺温度较高,所以通常使用涂覆工艺将氟涂层附着于中间层,再将外层使用胶水粘结在中间层。除以上主流工艺外,还有“小众”的共挤法,将聚合物多层薄膜挤出的复合技术,代表为 AOE、OOO 类型背板。表1 背板生产工艺与结构对比

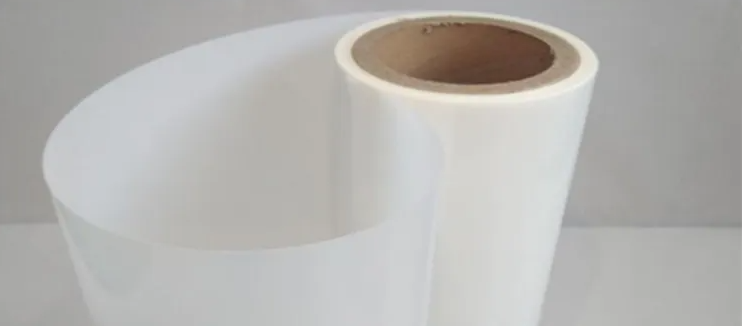

按照背板三层结构的内层和外层是否含氟,可区分为双面含氟背板、单面含氟背板及无氟背板。常见的外层结构有 PVF、PVDF 等含氟材料,也有使用改性 PET 作为背板外层;以上的 PVF、PVDF等材料可同时用于内层,做成对称的三明治结构,例如常见的 TPT 和 KPK 结构的双面含氟背板;同时很多背板也在内层使用 PE 结构,例如常见的 TPE 和 KPE 结构的单面含氟背板;同时也有在背板内层使用氟碳涂层以及两侧均使用氟碳涂层,例如常见的 KPC、CPC 和 TPC 结构的双面含氟背板;无氟背板通常在内层使用 PE 和聚烯烃,外层搭配 PA 和聚烯烃通过共挤法生产而成,例如常见的 AOE 和 OOO。PET(聚对苯二甲酸乙二醇酯),俗称聚酯薄膜,由对苯二甲酸乙二醇酯发生脱水缩合反应而来。

对苯二甲酸乙二醇酯是由对苯二甲酸和乙二醇发生酯化反应所得。在背板结构中通常简称为“P”。

PVF(聚氟乙烯),由氟和氟碳分子的共聚体挤压而成的共聚物,美国杜邦公司是 PVF 薄膜的知名生产商,杜邦的注册商标 TEDLAR 是光伏行业现在使用最多的PVF 薄膜,TPT 或 TPE 中的 T 指的是 TEDLAR,在背板结构中简称为“T”。

PVDF(聚偏二氟乙烯),法国阿科玛公司是 PVDF薄膜的知名生产商,阿科玛为其 PVDF 注册了商标KYNAR,KPK 或 KPE 中 的 K 指的是 KYNAR。

PVDF薄膜也已完全国产化,例如南通中天、杭州福膜等公司。现是否是阿科玛公司的 PVDF,一般需强调 K 膜来源。

氟涂层与 PVF、PVDF 氟膜的区别在于,直接使用以氟树脂为主要成分的氟碳涂料涂覆在 PET 基材表面成膜,常用的氟树脂有 PCTFE( 三氟氯乙烯树脂 )、PTFE( 聚四氟乙烯 )、FEVE( 氟乙烯与乙烯基醚共聚物 )。在背板结构中简称为“C”或“F”。PE 是聚乙烯,广泛用于背板内层结构,通常加入EVA 材料。在背板结构中简称为“E”。

PA 是聚酰胺,俗称尼龙(Nylon),它是大分子主链重复单元中含有酰胺基团的高聚物的总称。在背板结构中简称为“A”。

PO 是聚烯烃,指乙烯、丙烯或高级烯烃的聚合物,是与 EVA 类似的组件封装材料,现也用于背板中间层或内层。在背板结构中简称为“O”或“P”。

使用各种材料,搭配在各结构层,即可生产出多种多样的背板,现将主流背板类型进行对比,详见表 2。表2 不同结构的背板类型对比

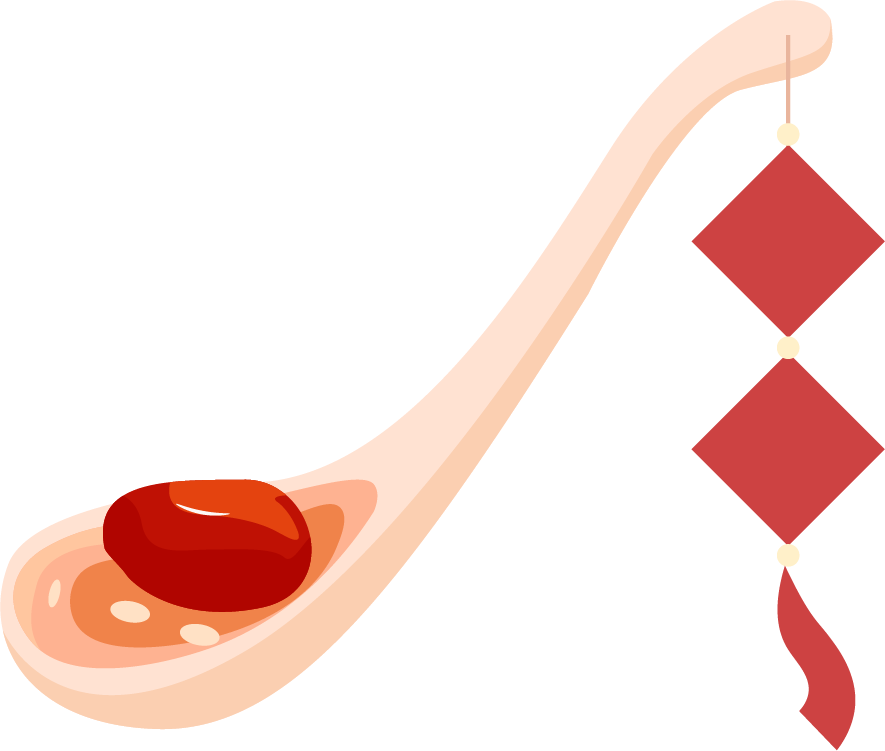

PET 是由对苯二甲酸乙二醇酯发生脱水缩合反应而来,作为背板芯材,本身结构决定了其在高温高湿的条件下非常容易水解,且容易受紫外光老化降解。所以在选择背板中间层所用的 PET 时首先应根据不同的温湿度环境来选择。目前行业内使用的 PET 耐水解等级一般为PCT 48 和 PCT 60(温度121℃,湿度 100%,压力 0.2MPa下实验 48h 或 60h,PET 的断裂伸长率在 10% 以上且背板无脆化现象),PCT 试验是一种加速的湿热老化测试方法,根据试验对比,行业内普遍认为 PCT 48h 测试相当于 IEC 标准的 DH 2000h 测试,已经可以保证一般温湿度地区的使用,但是对于高温高湿的地区,建议使用PCT 60。IEC 61730-1:2016 中规定,DTI 值与组件的系统电压有关,不同的系统电压 DTI 值要求不同,其中 1000V组件要求 DTI 最低为150μm,1500V 组件要求 DTI 最低为 300μm。同时规定 DTI 计算时,其各层绝缘材料RTI( 相对热指数 ) 至少要满足90℃ 要求。目前对于复合型以及复合型 + 涂覆型的背板在计算DTI 时,由于胶水层的厚度不计算在内,DTI 数值的计算取决于外层、PET 以及内层的厚度。涂覆型和共挤型的背板由于无胶水粘接,DTI 数值的计算是各层厚度之和,所以针对不同系统电压下背板的 PET 选择,应结合以上不同结构背板类型,除考虑内外层绝缘层厚度外,还应考虑 PET 的厚度,以保证背板的绝缘性能。我国的太阳能资源年水平面辐照总量分布不均,因此应根据不同的辐照总量来选择相应的氟膜,结合以上,建议应根据不同的气候类型及太阳能资源丰富程度,综合 PET 与氟膜来选择不同背板,按照表 2 中对背板的分类,从中挑选了相对适合该气候类型及太阳能资源丰富程度的几种背板作为参考,见表 3。表3 不同的气候类型及太阳能资源丰富程度下的背板选型

光伏背板从上世纪 70 年代发展到今天,市场的主流产品已可满足背板在组件厂的生产需求,而在户外环境25 年的应用保证,是背板选型的关键。现在通常的手段是根据 IEC 的高温高湿、湿冻循环、冷热循环等型式试验,在实验室对背板进行测试和筛选。随着材料的不断进步,主流产品已均可满足 IEC 标准的要求,现在背板厂和组件厂为了进一步地筛选,通常将实验强度加倍,甚至加至3 倍、5 倍,但同时带来了背板成本的升高。如何能够平衡性能与成本,成为了新的问题。实际应用当中,背板根据组件项目地不同,使用环境区别很大,对背板进行差异化的选择,才是正确的背板选型方案。根据项目地气候特点与背板测试要求的对应关系,不同的环境对背板的要求不同,比如:沙漠气候和高原气候背板,对耐紫外辐射要求较高,对耐盐雾几乎无要求;农场背板,对耐氨气要求较高,对其他要求中等;屋顶背板,对除防火外的各项要求均较低。因此,背板是双面含氟、还是单面含氟、甚至无氟,是复合法生产、还是涂覆法生产、甚至共挤法生产,都不是背板选型的决定性因素,根据使用环境对背板进行选择,才是较为科学的选型方式。

原文始发于微信公众号(光伏产业通):光伏组件背板材料的技术发展及选型浅析