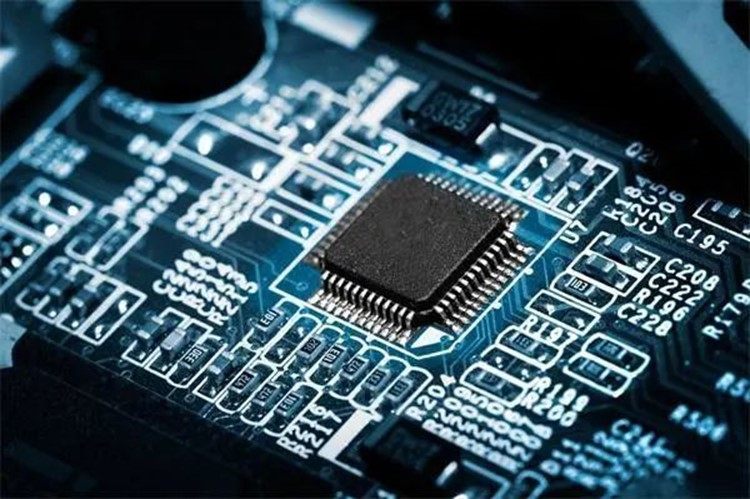

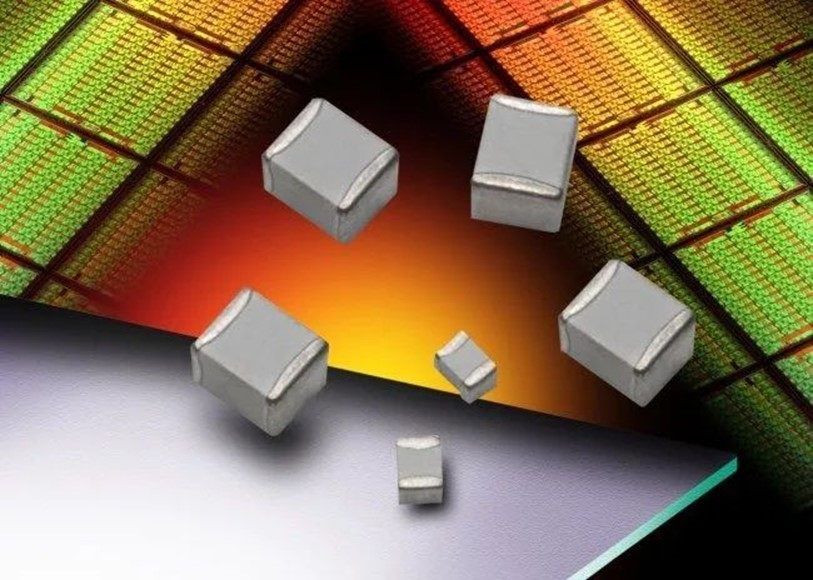

MLCC(Multi-layer Ceramic Capacitors)是片式多层陶瓷电容器英文缩写。是由印好电极(内电极)的陶瓷介质膜片以错位的方式叠合起来,经过高温烧结形成陶瓷芯片,再在芯片的两端封上金属层(外电极),从而形成一个类似独石的结构体。

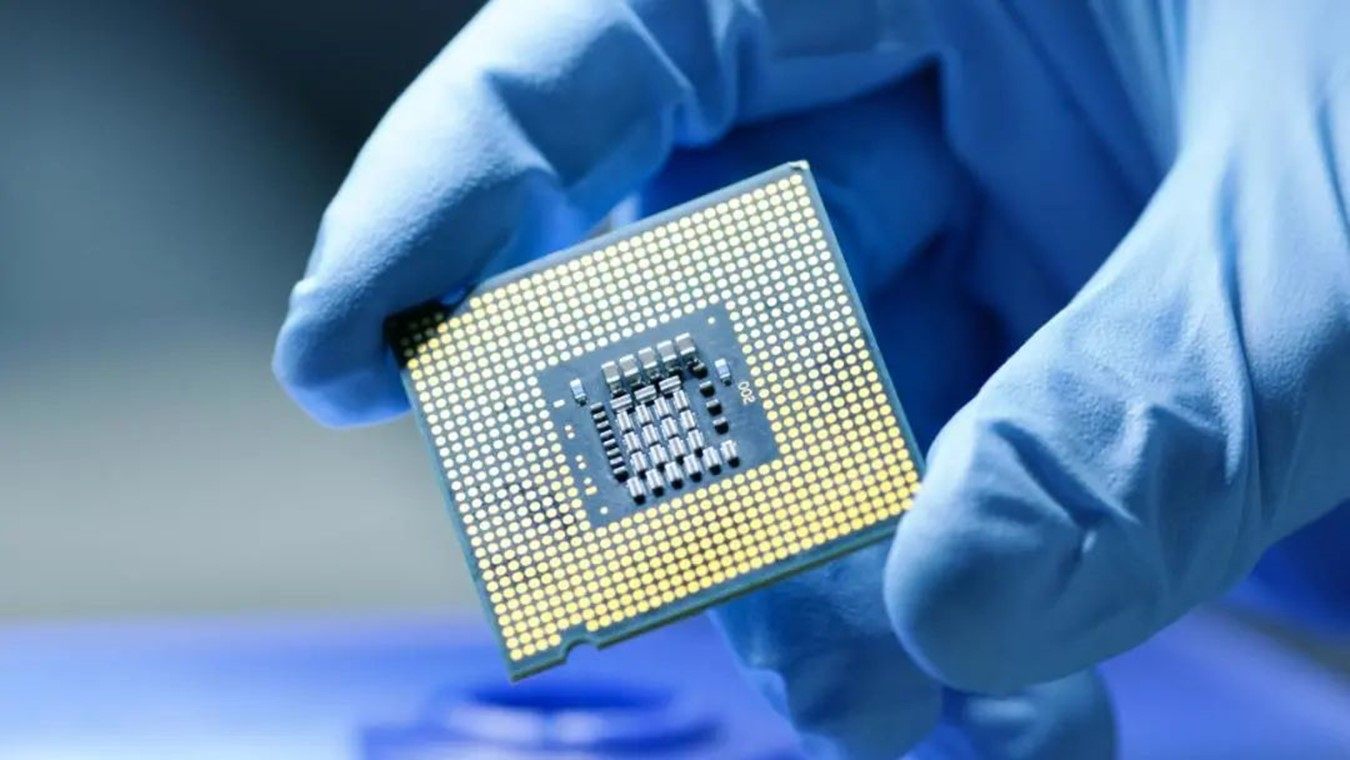

MLCC是重要的被动元件,诞生于20世纪60年代。因为有着可靠性高、体积小、损耗小、易于贴装等多种优势,快速成为电子产业的首选电容种类。伴随着家用电器、计算机、网络设备、手机、汽车等各类电子产业的发展,MLCC的市场用量大大增加,成为了"工业电子大米"。在广泛的市场应用中,MLCC技术也持续快速发展,高端MLCC成为市场和供应方共同的追求。而在中国,高端阻容元器件,也成了制约国家工业发展的"卡脖子工程"。

一、高端MLCC的主要发展方向

MLCC是几乎所有电子产品中使用数量最多的元器件,其特性会在多个方面影响整个电子产品的性能,因此对MLCC的要求也非常极致,由此带动的MLCC发展方向主要是四个方面。

1、微型化

微型化是MLCC技术发展最显著的方向,早期的MLCC主要用于军工产品,对体积没有特殊要求,随着MLCC工业化,尤其是贱金属化之后,广泛应用于消费类电子,紧密配合着消费类电子的轻薄化、智能化的要求,持续微型化发展,以减轻产品重量、节省贴装空间和配合密集元器件贴装。目前小尺寸MLCC中最典型的是01005尺寸(英制,下同),在智能手机、芯片封装内、穿戴产品和高集成模块等产品中大量使用,其长宽仅 0.04mm* 0.02mm,肉眼已经看不清。此外,还有更小一代的008004尺寸,长宽仅为0.02mm*0.01mm,主要粉体材料的粒径已进入亚微米级甚至纳米级水平。

2、高容量化

由于MLCC具备稳定的电性能、无极性、高可靠性的优点,在替代电解电容趋势的推动下,促使其高容量化发展以实现更大范围的替代,并且对于同一个MLCC尺寸,容量也不断提升。目前MLCC的0805以上的尺寸已量产100μF,小尺寸中0201尺寸也覆盖到了4.7μF和2.2μF。

3、高可靠方向

随着MLCC的应用场景扩展,对MLCC的可靠性要求越来越高,其中最具代表性的就是车规系列。汽车的智能化以及新能源汽车的兴起和发展,大大增加了车规MLCC的需求,使得车规产品成为MLCC行业的重要方向。

4、高频化

无线通信技术应用越来越丰富,特别是4G、5G技术的发展,将更多的产品连接和智能控制,与之匹配的射频元器件需求大增,且射频性能要求越来越高。射频MLCC通过元件内部结构的设计改良、微波陶瓷介质材料的优化以及低损耗特性的铜电极材料,实现低 ESR,强抗干扰,高SRF等特性。

二、高端MLCC的关键因素

MLCC制造的技术是一门综合性应用技术,它包含了新型材料技术、设备技术、设计工艺制作技术和关联技术(可靠性测试、失效分析等),涉及材料、机械、电子、化工、自动化、统计学等各学科先进的理论知识,是多门学科理论与实践交叉的系统集成,属于典型的高新技术范畴。

对于高端MLCC而言,不论是小尺寸还是高容量,都指向材料的精密度和介电性能。若要在一定的体积上提升电容量,一是材料上增加介电常数、二是降低介质厚度,增加MLCC内部的叠层数量。因此,原材料和配料、流延、印刷、叠层、烧结等制造流程的设备和工艺都是关键要素。在材料方面,陶瓷粉体是MLCC最重要的原材料,主要成分是钛酸钡、氧化钛等,高端MLCC对于瓷粉的粒径、力度分布、纯度、形貌等有着极严格的要求。在瓷粉浆料制作中黏合剂质量、配比、配置顺序、分散剂的选择等都直接影响高端产品性能。高端MLCC研发的最关键任务之一即是对原材料的研发。

在制作过程中,流延——陶瓷膜片的制备非常关键,直接影响产品的可靠性,最高端MLCC的膜片厚度已经在1um以下,而且需要保持高度的致密性、稳定性和一致性。流延过程中需控制好绕卷张力,大小适宜,搬运过程中不能有损伤,并在规定的有效期内使用。此外,承载膜片的PET膜也非常关键,要求平整度好、粗糙度小。

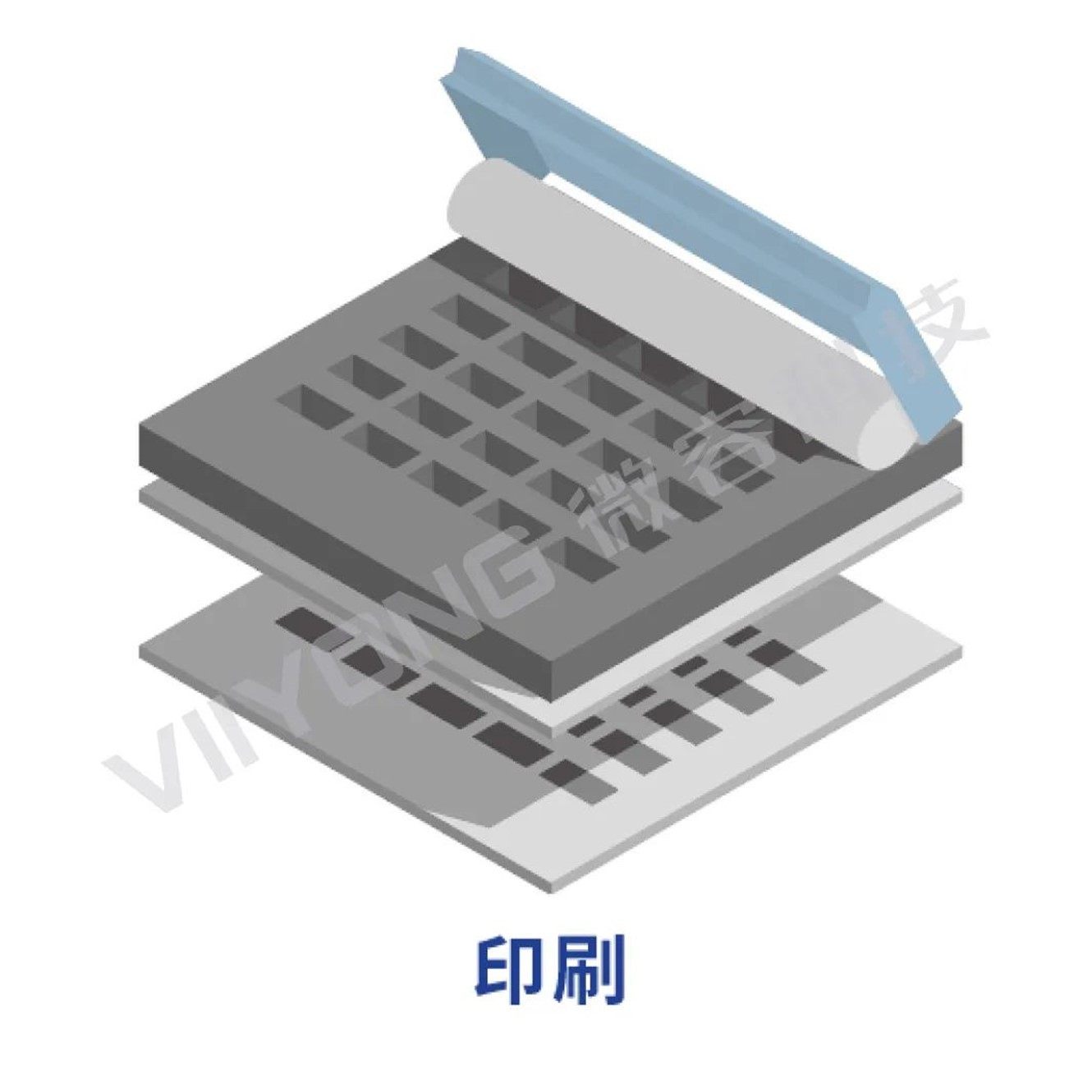

在内电极印刷及叠层工序中,机台设备控制精度也非常重要,内电极印刷的质量、堆叠的对位精度和紧密度会影响产品的性能。

MLCC的一道核心工序是烧结,以1000℃以上的温度将陶瓷生坯烧结成瓷。MLCC的烧结是陶瓷和含有金属的内电极共烧的,而二者开始收缩的温度和收缩率是不同的。极限的高端MLCC产品,单层陶瓷介质上只有3-5个陶瓷颗粒,最多要叠几百到一千层,内部结构的变化非常容易导致产品内部出现裂纹,因此烧结炉的升温速率、控温精度和合理的烧结工艺的制定非常关键。

三、高端MLCC制造工艺的升级

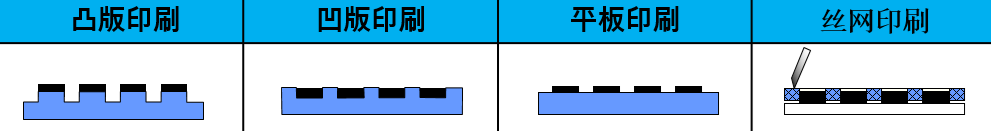

高端MLCC制作是极其的复杂与高技术含量的,其工序十分繁琐,大致可分为十六个步骤,包括配料流延印刷叠层层压切割排胶烧结倒角封端烧端电镀测试外观检查编带包装。高端MLCC制作中的许多工序的工艺、设备工装水平和管控项目都随着科技的发展在不断进步。在印刷工序中,由于高端MLCC对印刷厚度的要求越来越薄、印刷电极的表面粗糙度要求越来越小,这要求镍浆中镍粉的粒径越来越细、同时对印刷丝网的目数也提出了更高的要求。另外,出于提高生产效率的考虑,高容量的产品一般使用辊印的方式印刷。

在叠层工序中,机台精度、平台平整性和环境清洁程度,都进行了升级管理。在排胶工序中,气氛的种类也有所调整。

烧结炉的升温速率至关重要,高容量MLCC产品一般需要使用较高的升温速率的烧结炉进行烧结,因为薄层的电极收缩温度更低,所以升温速率太慢会导致电极收缩和团聚比较严重,团聚的电极对介质层造成挤压,影响产品绝缘性能。在倒角工序中,车规产品和高容量产品一般使用生倒工艺—即烧结前倒角,可以有效减少产品内部应力以及瓷体损伤。

在封端工序中,大尺寸与高可靠车规的产品,一般采用软端子,减少内部应力、提高可靠性。最后在测试工序中,因为现在高端MLCC介质厚度越来越薄,层数越来越多,所以测试的设备技术和工艺手段也在更新和换代。

在可靠性实验中,车规产品的可靠性实验就非常严格了,实验必须满足其温度高,电压高,时间长,数量大,以及在恶劣环境下其电性能的变化,包括容量、绝缘、耐压、损耗等。

四、国内高端MLCC发展形势

MLCC是一个重资产产业,也需要扎实技术的积累。早期,电子元器件生产和供应全球范围高度市场化,日美韩企业成为全球的领导者,占据技术和规模优势,MLCC的高端系列,也以日韩系厂家为主。近几年,国产电子行业蓬勃发展,特别是国际竞争激烈的形势下,国产供应链得到良好的发展机会,国产供应的全面性要求,特别推动了高端MLCC的发展,促进其技术和质量水平的提升。

下游市场的迫切需求,也推动了一系列的电子元器件产业发展利好。近几年,国家针对高端元器件的发展也出台了诸多优惠政策和刺激项目,并多方面促进相关产业交流合作。资本市场对电子元器件的关注和青睐也达到了空前的高度。

产业的发展需要上下游配合,在MLCC的上游配套中,设备和材料是关键要素。目前MLCC生产的十几道关键工序,整体还是以境外厂商为主,特别是大型设备,部分新型设备,国内供应进步明显。陶瓷等主要材料国内已经有主力参与者,有不小的规模和技术发展,只是在部分尖端系列上,仍由国外的厂商主导。当然,目前MLCC产业的需求还没有上升到上游产业的国产化要求。比如MLCC的制备包含了材料技术、设备技术、工艺设计、精密制造管理和测试分析等多项技术,同时还是一个市场竞争白热化的元器件,目前国内厂商在高端系列的技术水平和规模化成本还有明显差距,比如高容量MLCC的材料技术和工艺技术,就是近期国内企业重点突破的项目。

从目前的形势看,国内高端MLCC有着非常好的发展机会和市场前景。当然,想要实现突破,仍需要从业者的坚持专研和各方的配合,比如关键材料的配合,高端人才培养,产学研合作下的新技术突破等等。

来源:微容科技

长按识别二维码关注公众号,点击下方菜单栏左侧“微信群”,申请加入交流群。