每年12月,Composites World杂志均会撰写系列文章介绍当年复合材料在不同应用领域如航空航天、体育休闲、压力容器、可再生能源等的应用最新进展情况,并对新一年的发展进行展望。本文概述了2022年复合材料在汽车工业领域的市场分析。长期以来,出于对高性能、轻量化的特性需求,小批量、高端汽车和赛车运动会频繁使用到复合材料,但是对于成本更敏感的中大型生产汽车市场而言,复合材料的采用速度一直比较慢。然而,连续玻璃纤维增强聚合物(glass fiber-reinforced polymers ,GFRP)在诸如板簧等领域的应用正在稳步增加,以及片状模塑料(sheet molding compound ,SMC)在包括车身面板和框架实现了应用,块状模塑化合物(bulk molding compound,BMC)在壳体和支撑结构中获得了应用,此外注塑热塑性塑料在保险杠框架、提升门和座椅结构中也有了一定的应用。

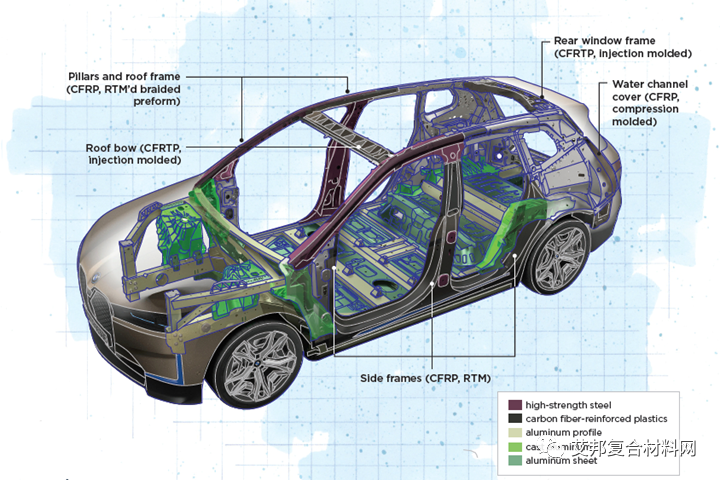

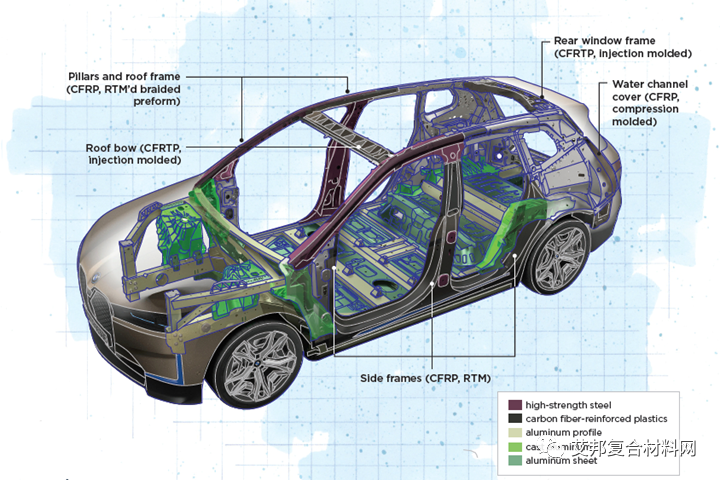

随着汽车行业对电气化的关注,复合材料为轻量化汽车零部件提供了新的机会,并为电池电动汽车(BEV)上的更新、更大的电池提供了保护。如图所示,宝马iX BEV采用多材料复合材料密集型框架结构

最近,随着汽车行业不断加大的纯电动汽车(battery-electric vehicles,BEV)的生产,复合材料在商用中型、大批量汽车上的应用出现了新的机会。根据美国能源部(DOE)的数据显示,与2020年相比,2021年插电式汽车(包括BEV和混合动力电动汽车)的销量增长了近一倍。纯电动汽车的电池比内燃机( internal combustion engine,ICE)汽车电池更重,因此需要在车辆的其他地方进行轻量化,以最大限度地提高车辆的续航里程和效率。

电动汽车(Electric vehicle ,EV)电池外壳,即:用于固定和保护EV框架和电池单元的外壳和托盘,可能是目前复合材料在汽车上最有应用前景的领域,这主要是因为原始设备制造商OEM需要减少整个电池组的质量。

一级供应商(如Teijin Automotive Technologies,其SMC电池外壳如图所示)继续与OEM合作,开发新的设计和工艺以生产满足各种汽车需求的电池外壳

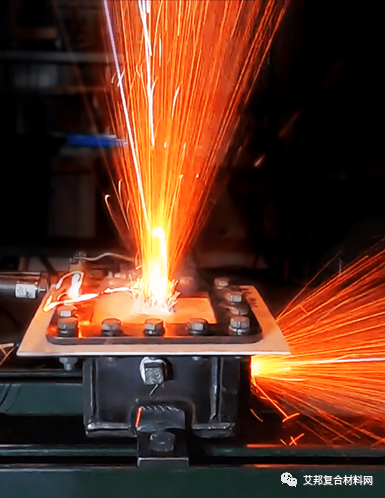

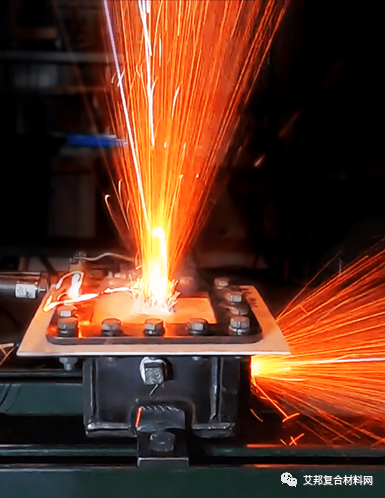

据说,空金属电池外壳在装载之前就会使车辆质量增加110-160公斤,使其成为BEV上最重的部件,这为使用更轻量的复合材料提供了机会。除了轻量化外,改用复合材料电池外壳还可以带来许多其他好处,例如更复杂的几何结构、更好的冲击性能、耐腐蚀性、更快的组装、更高的耐久性,以及使用特定配方时更好的阻燃性/防火性。为了满足这个不断增长的市场的需求,创新的解决方案正在各个层面上开发,主要包括:材料的开发和测试、设计软件、零件设计和新工艺。材料:随着性能和安全要求越来越苛刻,材料供应商已经付出了巨大努力,来开发出性能更高的复合材料,以满足汽车制造商和电池模块生产商当前和未来的需求。这些创新者包括INEOS Composites US LLC(美国)、Johns Manville(美国)、Lanxess AG(德国)、LyondellBasell Industries(美国)、Mitsubishi Chemical Group Corp.(日本)、SABIC(沙特阿拉伯)、Solvay SA(比利时)和Westlake Chemical Corp(美国)。材料开发的一个驱动因素是电池外壳的更严格要求和测试标准。例如,2022年1月推出的UL 2596,该标准是由Forward Engineering North America LLC和 现代起亚美国技术中心(HATCI)共同开发。UL 2596 标准又被称为电池外壳热失控(BETR)评估,它是一种可靠评估电池外壳材料样品热失控的方法。UL于2022年10月宣布的后续火炬和砂砾测试(TaG)预计将于2023年发布,作为2596项测试的补充。

材料供应商必须满足日益严格的电池外壳要求,上图显示的是正在进行UL 2596热失控标准测试的材料样品

零件设计:在零部件层面,市场上推出了一系列创新的电池外壳设计,旨在满足广泛的OEM需求,这里包括HRC集团(中国)的单片SMC模块,该模块专为大批量、低成本生产而开发;以及Katcon(墨西哥)的多材料选项工具箱。加工流程:支持这些设计的是旨在低成本、高速制造这些零件的新加工方法,从SMC解决方案到树脂传递模塑(resin transfer molding,RTM)和湿压缩模塑(wet compression molding,WCM,也称为液体压缩模塑 liquid compression molding,,LCM)。其中一个案例是CpK Interior Products公司(加拿大)的UniFORM工艺,该工艺为WCM添加了专用工具和真空辅助,以减少周期时间和制造成本,同时实现高零件性能。

2022年,电动汽车的电池外壳往往会占据汽车复合材料的头条新闻,但内燃机ICE汽车还远未消失。对于电动汽车和ICE车辆,原始设备制造商继续在汽车中逐步采用有意义的复合材料结构部件,并朝着更高效、更自动化的流程发展,以增加产量。比如,德国宝马集团在2022年推出了其最新的电池电动运动车(SAV)iX,该车采用“碳笼”(Carbon Cage)车身框架,将RTM编织预成型、纤维增强热塑性塑料注射成型、压缩成型和金属材料整合在多材料设计中,该设计建立在宝马之前的i3、i8和7系复合材料体系的基础上。

2022款宝马iX电池电动运动车(SAV)的碳笼Carbon Cage采用了金属和复合材料的多材料组合

复合材料钢板弹簧(板簧)和板簧组件也继续是汽车复合材料的主要市场。例如,2022年SPE汽车创新奖(SPE Automotive Innovation Awards)的大奖得主是一种用于轻型卡车的全复合材料钢板弹簧,由德国Mubea公司为通用汽车公司(General Motors Co.)开发。与全钢钢板弹簧相比,使用玻璃纤维增强环氧预浸料制造的钢板弹簧质量减轻了75%,与混合钢/复合材料板簧相比减轻了58%。该领域的另一项最新创新是美国Rassini International公司的多材料钢/复合材料板簧,该产品荣获2021 Altair启蒙奖。Rassini公司与福特汽车公司(Ford Motor Co.)合作,旨在减轻F-150皮卡后悬架的重量,它的解决方案是将传统的钢板弹簧与通过高度自动化的高压树脂传递模塑(HP-RTM)工艺制造的复合材料“辅助”相结合。

Rassini的1+C混合板簧具有一个钢制抛物线主板和一个扁平的玻璃纤维复合材料辅助板,为福特F-150皮卡的后轮提供悬架

此外,研发人员继续测试汽车零部件加工的极限,包括使用3D打印和自动纤维放置(automated fiber placement,AFP),最近德国慕尼黑工业大学和宝马公司(BMW)展示了这种技术,以生产中底盘车顶框架。该项目是宝马iX创新的延伸,将基于挤压的3D打印核心部件与AFP蒙皮相结合,生产出强度和刚度与中空钢部件相当的车顶框架,但重量减轻了40%,避免了注塑工具的成本。

碳纤维车轮也继续获得吸引力。第一批在汽车行业完全商业化的碳纤维车轮是由澳大利亚Carbon Revolution公司生产的,于2008年推向市场。2015年,Carbon Revolution为福特野马Shelby GT350R推出了碳纤维车轮。然而,每台1.5万美元的价格并不适合大批量的车辆。从那时起,各种汽车复合材料制造商一直在寻求材料和工艺组合,以使碳纤维车轮能够在成本和性能上与锻造和铸铝车轮竞争。

Carbon Revolution 26英寸一体式碳纤维车轮的渲染效果图

这些努力在2022年继续进行,特别侧重于售后市场。例如,Carbon Revolution除了其高级车轮外,还宣布开发23英寸和24英寸碳纤维车轮,目标是用于电动卡车和SUV市场。值得注意的是,该公司还开始向航空航天市场展示其车轮的能力,最近正在为波音公司CH-47奇努克直升机轮子进行概念和验证项目。

2021年8月,意大利Bucci Composites SpA宣布为英国汽车制造商Bentley宾利的Bentayga SUV开发22英寸全碳纤维车轮。据说是有史以来最大的全碳纤维车轮,它是通过高压RTM(HP-RTM)制造的,每个车轮可减轻6公斤的重量。Bucci Composites表示,更轻的车轮会产生更小的转动惯量,从而带来更大的加速度、更短的制动距离和更好的车辆操控性。2022年10月,Bucci推出了首款20英寸碳纤维轮辋,专门用于运动/超级跑车领域。2021秋季,在美国得克萨斯州达拉斯市举行的CAMX 2021贸易展上,越野、赛车和售后汽车车轮的设计师和制造商Vision Wheel(美国阿拉巴马州迪凯特)推出了新的碳纤维车轮,该车轮是与美国IDI Composites International和复合材料编织专家A&P Technology合作开发的。Vision Wheel碳纤维车轮采用IDI的Ultrium U660(一种基于碳纤维的复合材料)制造,辐条使用A&P提供的编织预制件制造。整个车轮通过压缩成型制造。据报道,在产品发布时,每个车轮的成本为2000美元甚至更低。

经过几年的开发和测试,Vision Wheel目前的设计可将SMC增强与轮辐中的连续编织纤维相结合

同样在2022年,ESE Carbon Co.(位于美国佛罗里达州迈阿密)将其E2一体式碳纤维复合材料车轮投放到售后市场。最初推出的E2为19×8.5英寸车轮,它是为特斯拉Model S、特斯拉Model 3和斯巴鲁WRX STI车辆提供服务。自2011年公司成立以来,ESE的车轮一直通过定制纤维铺放(tailored fiber placement,TFP)和HP-RTM制造,以生产轻质、单件、高性能车轮。

除了专注于电气化,汽车行业还不断创新,为许多零部件提供更可持续的材料解决方案,从天然纤维复合材料到生物基树脂,再到可回收性等。以下是2022年报告的该领域发展的几个例子:

- 今年5月,宝马公司宣布收购了瑞士亚麻纤维材料供应商Bcomp的股份,并于6月推出了M4 GT4系列赛车,其部件采用Bcomp的amplTex和PowerRibs天然纤维复合材料制成。

最新的M4 GT4赛车模型,包含多个天然纤维复合材料零部件

丰田集团旗下的丰田合成有限公司宣布成功将其新开发的生物衍生纤维素纳米纤维(cellulose nanofiber,CNF)增强塑料应用于汽车内部和外部部件。

2021年7月,福维亚集团旗下全球汽车供应商Faurecia成立了一个可持续材料部门,以开发和制造可持续和智能材料,计划为该部门建立一个专门的研发设施和试验工厂,并于2023年开业。

2022年,佛吉亚发布了其在座椅、内饰、清洁移动和电子业务集团内推进可持续性的部分工作的最新进展,并于2022年5月因其用于汽车应用的天然纤维复合材料获得了德国创新奖。

- 法国Porcher Industries推出了一系列新的汽车工业级热塑性复合材料加强件,主要由亚麻纤维制成,用于汽车仪表板、车门内饰装饰部件和类似部件。

来源:CompositesWorld、碳纤维及其复合材料技术

原文链接:https://www.compositesworld.com/articles/composites-end-markets-automotive-2023原文始发于微信公众号(艾邦复合材料网):复合材料终端市场:汽车 (2023)