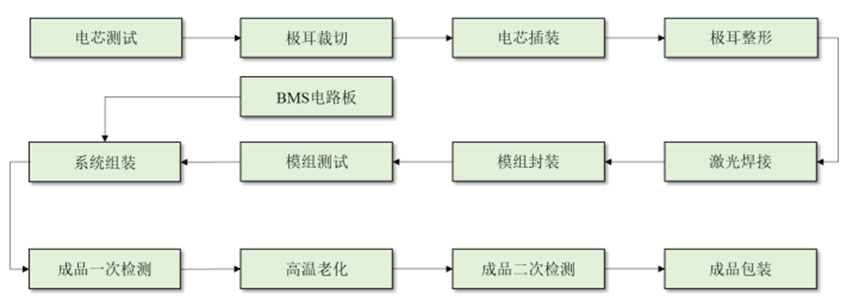

储能电池系统的生产工艺流程分为电池模组生产和系统组装两个工段。

在电池模组生产工段:经检验合格的电芯经过极耳裁切、电芯插装、极耳整形、激光焊接、模组封装等工序组装为电池模组;

电池模组生产线

在系统组装工段:经检验合格的电池模组与BMS电路板等组装成系统成品,然后经一次检测、高温老化和二次检测等工序后进入成品包装环节。具体如下图所示:

电池模组的生产流程

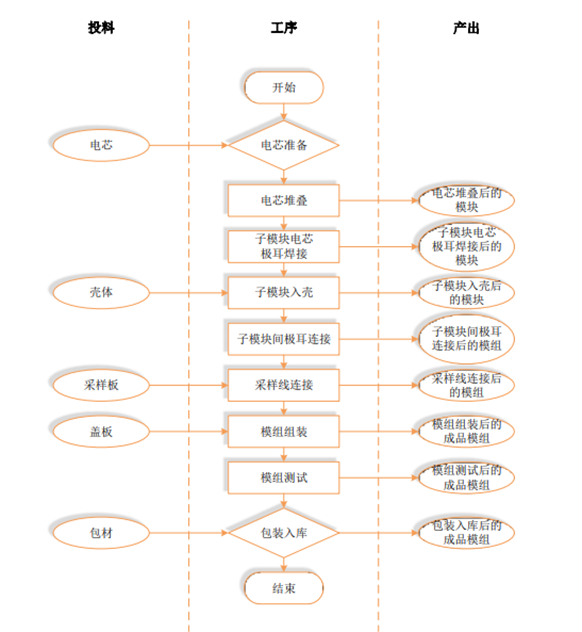

据相关公司说明书介绍,模组的生产工艺流程图如下:

(1)电芯堆叠:该工序是制备模组的第一道工序。将检测合格后的成品电芯与侧板、端板、盖板、连接片等组件进行配对上线,然后将电芯根据一定的串并联顺序进行堆叠。

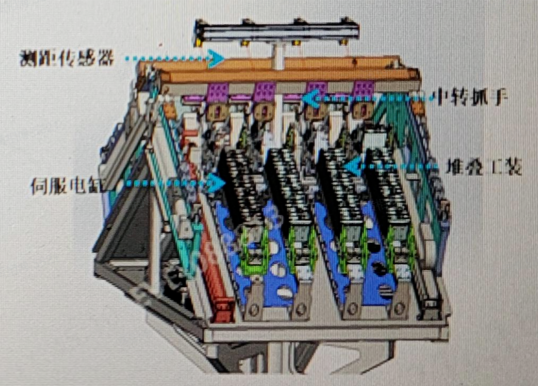

电芯堆叠3D布局

堆叠时需要注意不能有溢胶现象。堆叠时模组两侧需要对电芯对齐处理,两侧需要有对齐机构,侧面平面公差≤0.5mm。堆叠工装与电芯接触的地方不能对电芯造成损伤。

对电芯进行堆叠基准面可根据乙方技术水平和电芯尺寸公差范围(目前电芯高度图纸公差0.5mm)、Busbar(硬)选取,但需保证极柱面水平公差≤0.3mm,同时不能出现因Z向高差因素引起的焊接缺陷。

模组堆叠过程中,组件、电芯具备定位机构,居中堆叠,每堆叠一个组件需进行一次整形压紧(长度、宽度),整个过程中防止电芯短路。不得损坏电池及组件外观,不可造成电池绝缘蓝膜破损。

堆叠前后都应该能够判断电芯极性符合模组的串并联规则。当判断出现异常时应能报警。

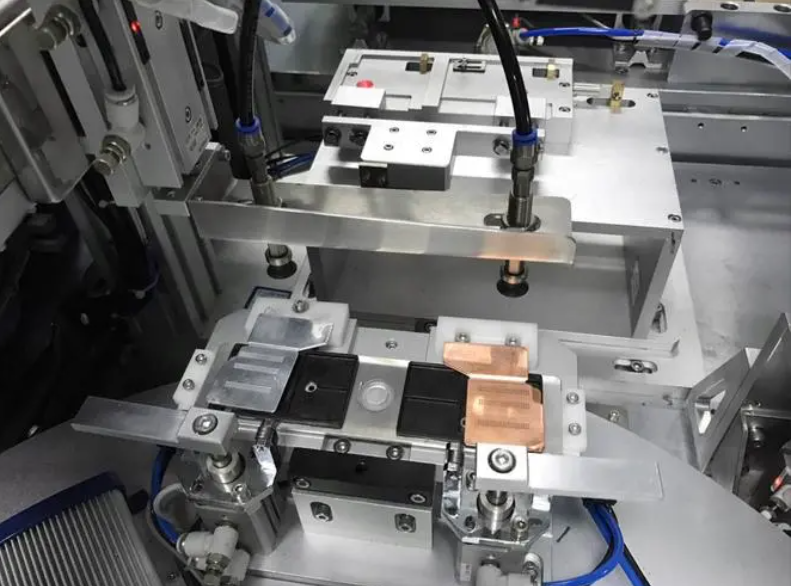

(2)子模块电芯极耳焊接:该工序是制备模组的第二道工序。将堆叠好的子模块,通过激光技术将正极耳和负极耳按照技术要求分别焊接在回流排上;正极耳与汇流排、负极耳与回流排焊接分别需要不同的过程参数。

极耳焊接机

(3)子模块入壳:该工序是制备模组的第三道工序。通过机器人将子模块自动放入壳体中形成模组。

(4)子模块间极耳连接:该工序是制备模组的第四道工序。通过激光技术将正极耳和负极耳按照技术要求分别焊接在回流排上,在子模块间进行极耳的串联连接。

(5)采样线连接:该工序是制备模组的第五道工序。通过激光技术将采样板采样端子按照技术要求焊接在回流排上。

(6)模组组装:该工序是制备模组的第六道工序。通过机器人将端板和侧板自动组装至模块上,通过激光技术,按照技术要求完成焊接。

(7)模组测试:对成品模组进行性能检验,完成后将合格的成品模组包装入库。

模组生产流程主要为子模块生产工序,以及由子模块装配成模组的工序,无副产品产出。

原文始发于微信公众号(艾邦储能与充电):储能电池系统的生产工艺流程