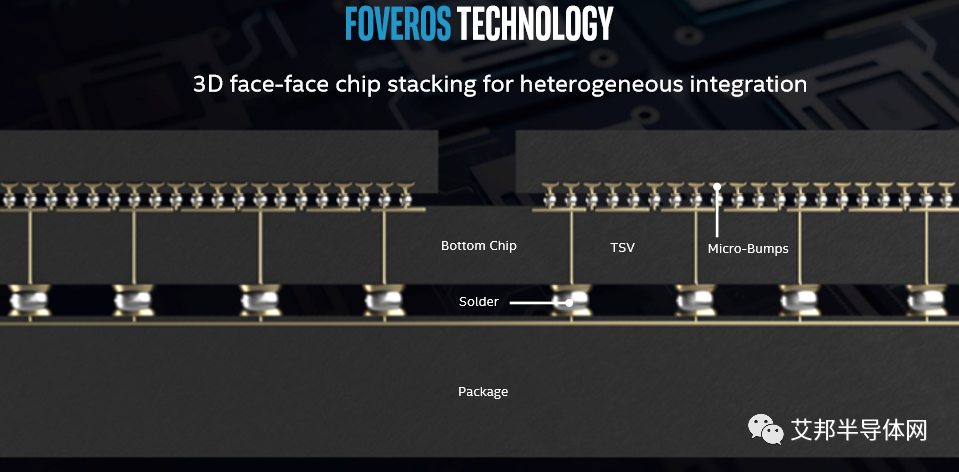

如前文所述,封装路线的方向一直在向高性能轻薄化演进,为封装行业带来了全新的挑战和机遇。英特尔公司选择了基于基板(Substrate)的TCB(Thermal Compression Bonding 热压键合)工艺以替代传统的回流焊(Reflow)。该设备为英特尔和ASMPT公司联合开发,并于2014年导入量产,该设备有着极高的加工精度及丰富的可扩展性,不但可用于基板级封装,还可用于晶圆级封装,这就为英特尔在之后数年推出EMIB,Foveros等先进封装方式打下了扎实基础。

图1. 英特尔的Co-EMIB MCP (Multi-Chip-Package)封装产品

我们将会先从英特尔为什么要引入TCB,从它前一代的技术回流焊遇到了什么样的挑战开始,然后介绍TCB的工艺细节,设备细节以及量产应用中的优化。最后再谈谈笔者自己的看法。

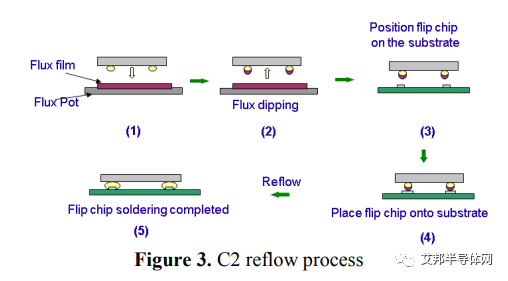

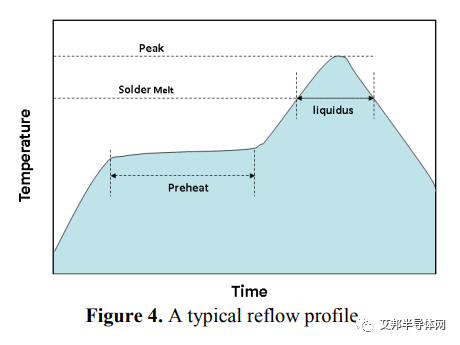

典型的倒装回流焊如图3所示:将芯片上的BUMP先浸蘸助焊剂,并贴在基板上。在进入回流炉前,助焊剂的粘性可将芯片软性固定,以防止其位置偏移,之后进入回流炉。在特定的升温降温(温度曲线如图4)下,凸点焊球会熔化为液态,在润湿铜微柱的过程中基于表面张力使得芯片回流对位,最后在降温作用下变成固相连接。

图3 芯片贴装流程 Flux Film: 助焊剂层,Flux Pot: 助焊剂容器,Flux Dipping: 助焊剂浸蘸, Position Flip chip on the substrate: 将芯片倒置对准基板上, Place Flip chip onto substrate: 将芯片放置于基板上,Reflow:回流焊,Flip chip soldering completed: 完成芯片倒装焊

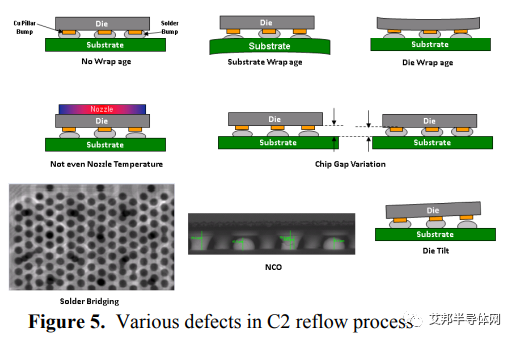

但是由于超薄产品的引入,回流焊的缺陷率就开始增加如图5所示:翘起,非接触性断开,局部桥接等。回流焊的另外一个不足在于,芯片的位置容易发生偏移,一是料盘/载具在传输过程中受震动影响,二是回流过程中芯片的自由偏移。焊接凸点间距(Pitch)越小,芯片尺寸越大,则偏移失效越严重。

正是由于以上回流焊中的缺陷率越来越高,英特尔引入了TCB工艺。具体流程为:

1, 基板(Substrate)在涂覆Flux后,被真空吸附固定在定制的加热板上。

2,贴片头(BondHead)吸起芯片(Die),芯片在真空吸附下平整的贴合吸头(Nozzle)之下。

3,光学相机辅助定位,基板所在的解热板位置微移,与芯片完成对位。

4,BondHead向下运动,直到接触到基板的时候停止。

5,Bondhead加载一个压应力,同时芯片会被快速加热直至锡球熔化温度。

6,在锡球熔化的一刻,BondHead会将芯片继续向下走微小的距离,以确保所有的凸点能够连接。

7,芯片在该高度保持数秒,确保锡球完全熔化浸润芯片和基板上的连接点。

8,之后在熔融状态下,BondHead向上提升一定的高度,以得到预期的焊接高度。

9,最后,BondHead快速降温,锡焊变为固相。Bondhead释放真空,回到待机位置。

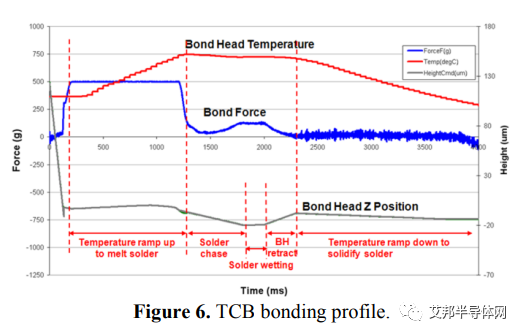

在整个过程中,TCB会实时监测BondHead的温度(Temperature),吸头的应力( Bond Force)和Z方向的位移 (Bond Head Z Postion),其曲线如图6所示。整个焊接过程不超过4秒。

在TCB焊接过程中,锡球(Solder Ball)由固态转变为液态的一步非常关键,会相应触发BondHead由应力控制转为位置控制。另外一个有趣的现象就是锡球液化后的表面张力的影响,在压力曲线上会产生负值。由于该效应比较微弱,很容易与其他失效混淆,增加了信号识别难度。

下一篇我们将介绍:TCB热压键合设备详细介绍,敬请关注公众号。欢迎访问艾邦半导体网:www.ab-sm.com。

本文主要参考文献为:Thermo-compression Bonding for Fine-pitch Copper-pillar Flip-chip Interconnect – Tool Features as Enablers of Unique Technology

原文始发于微信公众号(艾邦半导体网):英特尔先进封装之热压键合(TCB)工艺介绍