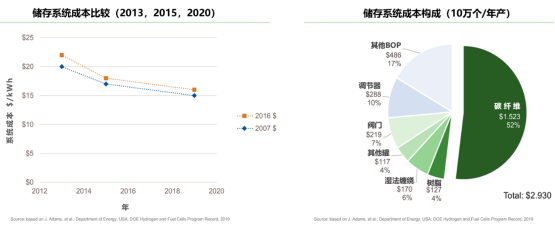

自动化高速铺带设备

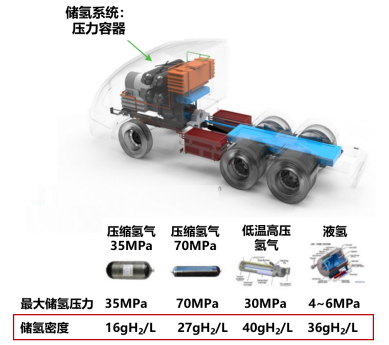

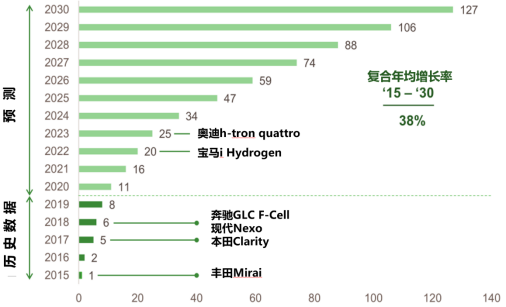

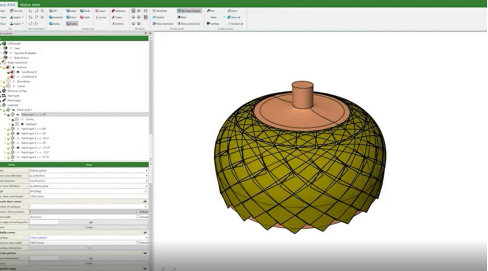

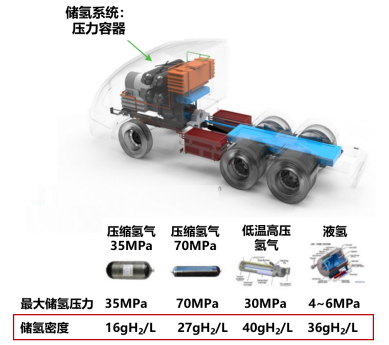

双碳背景下,氢能在我国有广阔应用前景。2019年以来国家顶层设计密集出台,2022年3月《氢能产业发展中长期规划(2021-2035年)》出台,产业发展政策东风已至。燃料电池汽车(FCEV)是未来氢能应用的核心,也是政策推广支持重点,未来将呈现出与纯电动汽车互补发展的产业格局。氢动力燃料电池(FCEV)的引入可以成为实现绿色长途道路移动的技术推动者。未来十年FCEV产量将会成指数增长,这也直接推动了高性能复合材料压力容器的需求呈指数级增长。

图1 氢燃料电池车(FCEV)用储氢瓶

图2 全球氢燃料电池车产量预测

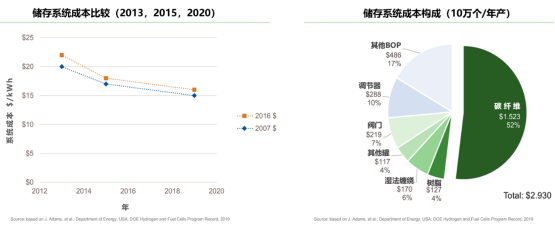

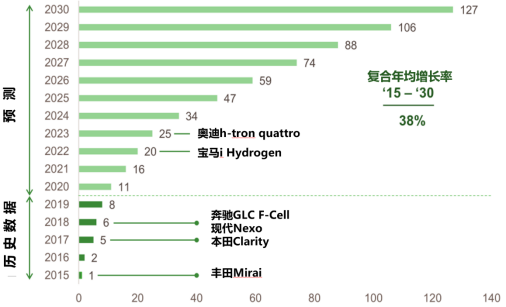

复合材料压力容器是H2-FCEV的关键储存系统,压力高达700bar,圆柱形罐储存FCEV中使用的氢气。其中主要成本是碳纤维材料,占总成本的50%以上。

图3 储氢系统的成本分布

在典型的压力容器(PV)上,纤维取向在整个结构的厚度和表面上都不同。通常,压力容器(PV)是通过将浸渍纤维长丝采用不同角度的缠绕方式(取向)缠绕在聚合物衬里上制造而成。缠绕方式主要有三种:· 低角度螺旋缠绕(LAHL):0° < θ < 45°· 高角度螺旋缠绕(HAHL):45° < θ < 90°

图4 压力容器的三种缠绕方式

由图可知,随着纤维增强与应力之间的角度偏差增加,复合材料铺层的强度显著降低。原则上,高角度螺旋缠绕层与环向和轴向的偏差范围为20°~75°,这意味着它们的实际性能只发挥了材料全部潜力的15%至50%。简而言之,气瓶上的高角度螺旋缠绕(HAHL)并没有达到最理想的状态。为什么在压力容器(PV)上使用高角度螺旋缠绕(HAHL)呢?其主要原因是,它们对瓶体圆顶过渡部分的应力有很大的贡献。因此,如何以更有效的方式处理高角度螺旋缠绕(HAHL)的增强材料呢?答案是在瓶体的圆顶过度部分采用铺带的方式替代高角度螺旋缠绕(HAHL)。根据ABAQUS模型计算,考虑了使用带材进行局部强度增强,在圆顶部采用碳纤维带材,其目的是减少圆柱部分和圆顶部分之间刚度的不连续性,并实现与螺旋缠绕相同的应力。

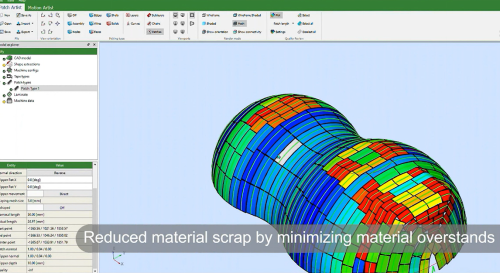

图5 压力容器的圆顶部采用铺带方式替代传统的缠绕方式

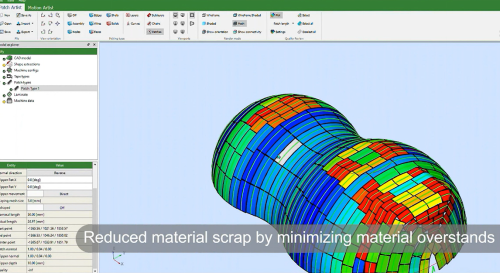

采用铺带工艺,不仅使复合材料厚度上的应力分布更加均匀,同时减少了碳纤维材料的使用量,可谓一举两得。根据美国能源部的文献调查,得出结论,采用圆顶部铺带方式加固可减少碳纤维材料用量减少15%。图6 圆顶部铺带方式可减少材料的使用量

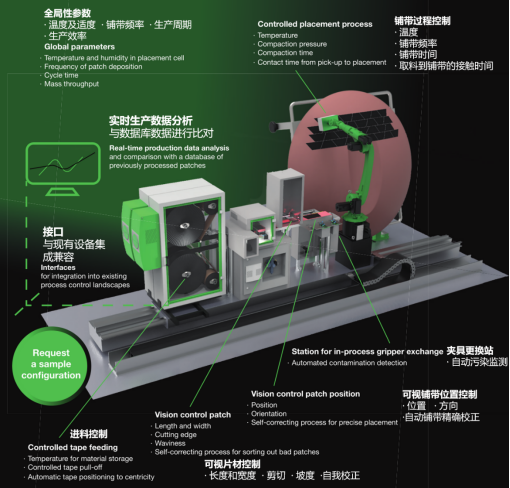

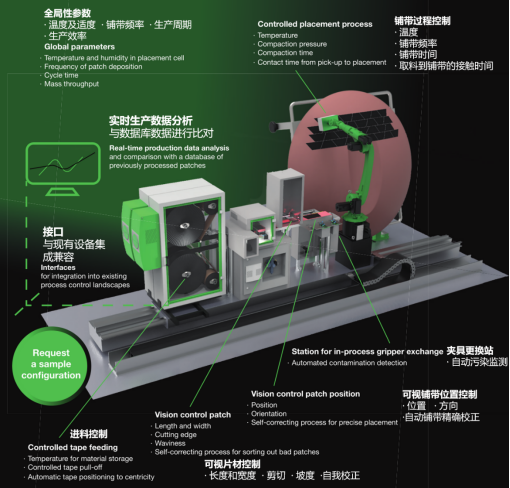

图7 自动化高速铺带流程

图8 设备整体结构

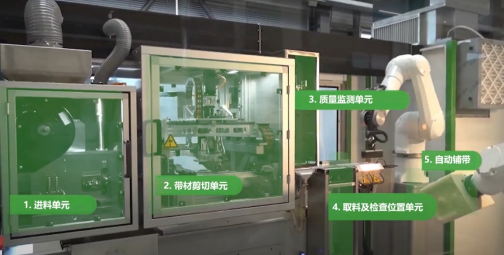

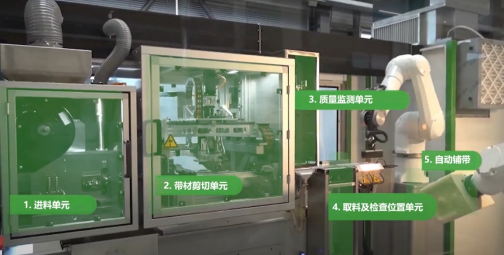

图9 自动化高速铺带设备各个单元

图10 自动化高速铺带设备

图11 实际运行场景

图12 实际铺带效果

图12 实际铺带效果

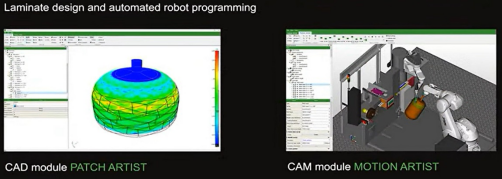

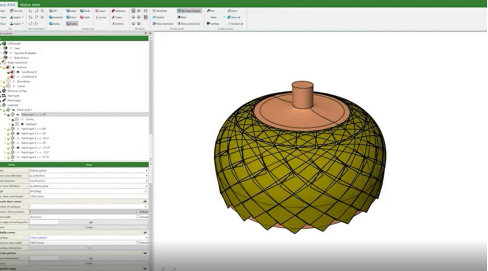

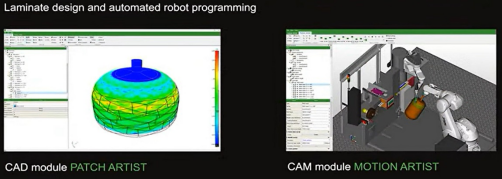

图13 专用CAD/CAE设计软件

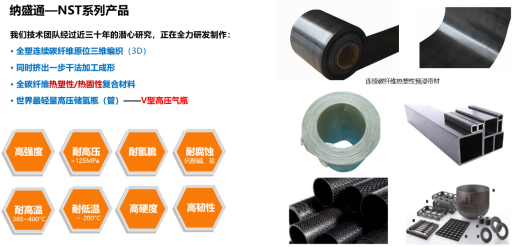

连续碳纤维增强热塑性单向预浸(TPUD)带作为单向拉伸强度和模量极高的材料,其综合性能远远超过CFRTP粒料,在可塑性和产品复杂性方面又远远优于CFRTP纱线。这种工艺对连续碳纤维展丝以及与热塑性树脂的浸渍都提出了很高的要求。热塑性树脂的粘度非常大,因此展纱要展得足够开、足够薄,树脂基体的浸涂量要均匀,碳纤维必须在树脂基体里得到充分的浸润,才能保证良好的性能效果。经过连续数年的努力,纳盛通已经拥有连续碳纤维增强PA/PPS/PEEK等系列单向预浸带的制作工艺,采用这种预浸带制作的零部件均具有较高的拉伸延伸率和断裂拉伸强度,以及良好的抗冲击强度,在耐高温、耐磨、耐腐蚀和轻量化方面有出色表现。用于储氢瓶等的增强片材,材料可人工铺放,也可以通过缠绕或自动铺放(自动铺带、自动铺丝)直接加工铺层。

采用自动化铺带系统,与全缠绕方式相比,每个储氢瓶的重量减轻16%,成本降低11%,加工时间减少16%。1. 替代高角度螺旋缠绕。节省15%材料使用量和成本、提高5%的储存容积。2. 实现自动化工业规模生产。易于集成,无需额外的后期处理。4. 柔性FPP系统技术。适用于不同尺寸、不同几何形状瓶体的铺层。

原文始发于微信公众号(艾邦复合材料网):IV型高压储氢瓶制造的里程碑——自动化高速铺带机

图12 实际铺带效果

图12 实际铺带效果