继上两篇我们讲了回流焊工艺遇到的挑战及新的TCB工艺及其设备细节。

推荐阅读:

本文将继续讨论TCB工艺量产过程中质量控制要素及优化手段。

图10为TCB封装的产品凸点热压键合的剖面图,芯片-基板间距控制良好,焊接过程不超过4秒。

图10 TCB焊接剖面图

基板和芯片将赋予不同的加热温度,以减少两者的膨胀效应差距。基板主要由数层有机材料构成,其翘曲效应受温度的变化影响较大,而芯片的形变则显著低于基板。基板的加热温度保持在较低的程度(如140度左右),而芯片则在脉冲加热器的作用下快速加热(超过100度/秒)和快速降温(超过50度/秒),这样可以显著减少热量传导给基板,贴片过程中基板可持续保持在较低的温度而不会过度膨胀。

其他一些有助于贴片质量的工艺优化:1. 在芯片与基板对位之前,芯片已经被加热到待机温度(约220度);2. 对位光学相机是热控设计的,可以保证高温测量的精度;3. 基板加热板的真空通路系统与基板有着良好的图案匹配度,基板在加热状态下可适度软化,在强力真空作用下贴合更平整,共面度更高。

TCB贴片头垂直方向选用了ZERODUR光栅尺,以提供高精度的垂直位置控制,从而能够精准的识别到锡球固液相变以及随后的精细位移控制。贴片头与基板加热板的热膨胀校准,用以补偿贴片头的垂直移动距离,从而更进一步提高精度,尤其是在固液相变以及锡液界面收缩过程中。每颗芯片在贴装过程中都会检测共面度,并反馈给贴片头主动倾斜补偿,以满足3um的共面度。在芯片和基板之间的锡焊完全固化前,提前释放真空吸附的芯片也可导致芯片翘起失效。适当增加贴片头的等待时间可以有效避免该失效。另外一种替代方法,即通过压力传感器的信号监测锡焊固化。冷却过程中,锡焊固化会将贴片头向下牵扯,表现为张力信号的增加。

量产中的工艺过程控制

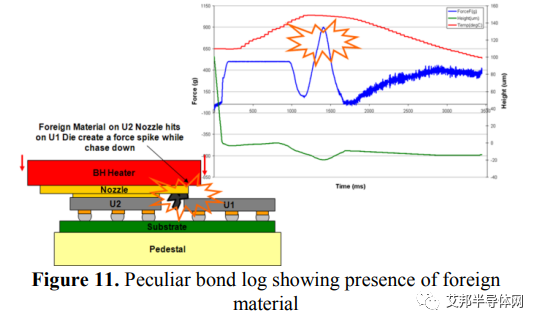

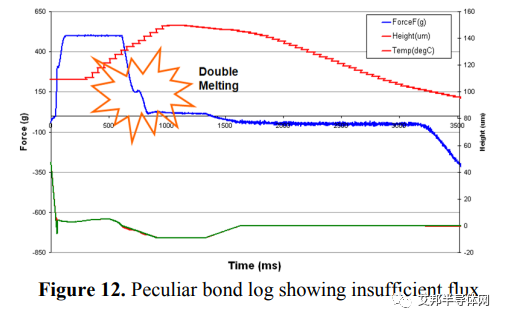

为了满足可靠量产的需要,不同的TCB之间的输入输出经过校准后,其性能可都到一致性匹配。这样生产同一个产品时,所有的TCB设备会下载相同的工艺参数,不需要针对某一台TCB设备再单独设置。应用PCS(过程控制系统)监测重要的工艺指标参数。如果指标参数与目标值严重背离(如贴片头的压力,高度和温度等),PCS系统会将设备自动停止,并指导操作员做出相应的响应。PCS系统之外还集成了统计分析能力,可以反映每台设备的性能趋向,用于决定是否触发设备维护。充分利用强大的日志文件。贴片过程中的日志文件可以有效反映生产过程中的各种缺陷,如外来异物,助焊剂不足等等(如图11,图12所示),方便操作人员及时定位失效原因并给予修复。

图11 异常焊接记录显示当出现其它物质时的曲线图

图12 异常焊接记录显示当出现助焊剂不足时的曲线图

写在最后,英特尔公司采用的全新的TCB技术让人眼前一亮,在封装领域匹配了晶圆设备的性能。然而该工艺的特点以及精密的部件注定其成本不会低廉,维护诸多不易,应用场景较为苛刻。相信随着ASMPT公司对该设备的进一步优化且简化,并深度客户定制,业界采用该技术用于量产的公司会越来越多。

原文始发于微信公众号(艾邦半导体网):TCB热压键合量产过程中如何控制贴片质量及优化手段