直接覆铜(DBC)和活性金属钎焊(AMB)基板面市以来已经有40年时间。这两项工艺均大大推动了功率模块在市场上的接受度和普及度。罗杰斯公司凭借curamik®产品方案走在研发最前沿。而何种基板创新能应对新一代功率模块带来的挑战成为未来十年的关键问题。设想一下,基板领域的下一次技术飞跃会是什么样子?

新型陶瓷材料

在生产DBC和AMB基板的先进陶瓷材料中,氧化铝(Al2O3)、氮化铝(AlN)和氮化硅(Si3N4)是最受欢迎的选择。先进的陶瓷材料具有介电强度好、熔点高和耐化学腐蚀性强等优势。因此,即使在恶劣条件下,它们也可以作为绝缘体在电力电子领域得到广泛应用。但是,尽管可以用于目前最先进的功率模块,但这类材料自身的热性能和机械性能的局限性限制了通过提高能量密度来维持或延长模块的使用寿命。陶瓷材料领域需要通过新的研发在热性能和机械性能方面取得突破,才有可能改变行业格局。目前,罗杰斯的电力电子解决方案 (PES) 团队正与长期战略供应商一起探索各种不同的方案选择。

铜层加厚

凭借优越的导电性和导热性,铜是公认的陶瓷基板金属化的理想材料。持续增强的能量密度、载流能力和可靠性等要求使铜材料在市场上得到广泛应用。此外,铜还具有原料易得、价格相对低廉及持久耐用等优势。

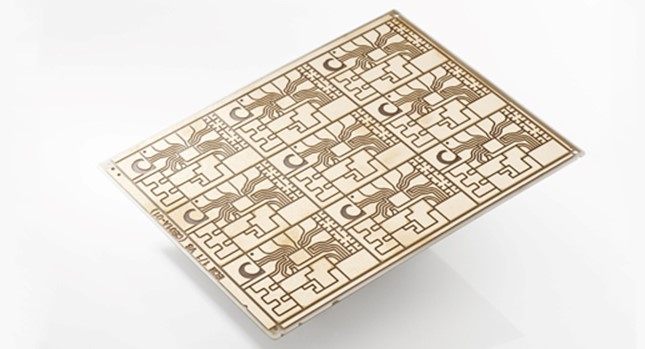

通常,铜的厚度范围为127微米至800微米。但是,模块制造商正试图突破半导体和封装技术的极限,以期在现有或更小面积的基础上进一步提高输出功率。最终的成果将是开发出铜层厚度大于1毫米的基板。鉴于此类材料的各向同性特点,湿法化学刻蚀将不再适用于厚铜层的图案化,因为这种方法会导致铜导体之间的沟槽变宽,而客户需要缩小沟槽以减少模块的占用面积。为此,必须开发出专门的结构处理技术缩小缝隙,打造竖直侧边和尽可能小的沟槽宽度。

新型复杂结构

目前的DBC和AMB基板采用简易单层结构,通常呈矩形。需要加大设计自由度,采用紧凑结构组装小型快速开关半导体芯片。作为最新研发的两大工艺,芯片嵌入和双面冷却突出了更复杂结构的必要性。铜金属化中的镂空和铜材料表面的小凸起均是推动新的芯片贴装技术发展的典型结构。但是,要做到这一点,需要专业的铜图案化和结构处理技术。

弗劳恩霍夫研究所(Fraunhofer institute)的一项研究表明,多层结构经证明也是一种有效方法。层间互连是开发多层结构的关键技术和基础。这种结构的优点是能在芯片背面和周边环境之间打通一条便捷的导热通道并与每个开关单元的门极、集电极和发射极接触区实现低电感连接。

集成

从广义上说,罗杰斯旨在提供能够真正减少麻烦,并最大程度地提高电力电子价值链收益的解决方案,集成提供了一种可能性。

只要能将基板、底板和散热底板智能地集中在一个组件中,就可以改善散热性、可靠性和成本效益,因为模块制造商和最终用户都希望减少组装步骤和连接层数。基板与硬母排(或柔性印刷电路板)集成连接后可以大大降低门极和换相环路中的寄生电感。甚至电容器等无源组件或整个冷却系统也可以集成到基板上。

但是,集成通常涉及到思考模式的转移。集成度越高,意味着风险更大,因为在产量损失相同的情况下,报废成本变得更为重要。此外,并非任一集成就能奏效,要想制定最佳策略,对必须对工艺和价值链进行透彻分析。

来源:罗杰斯

长按识别二维码关注公众号,点击下方菜单栏左侧“微信群”,申请加入交流群。