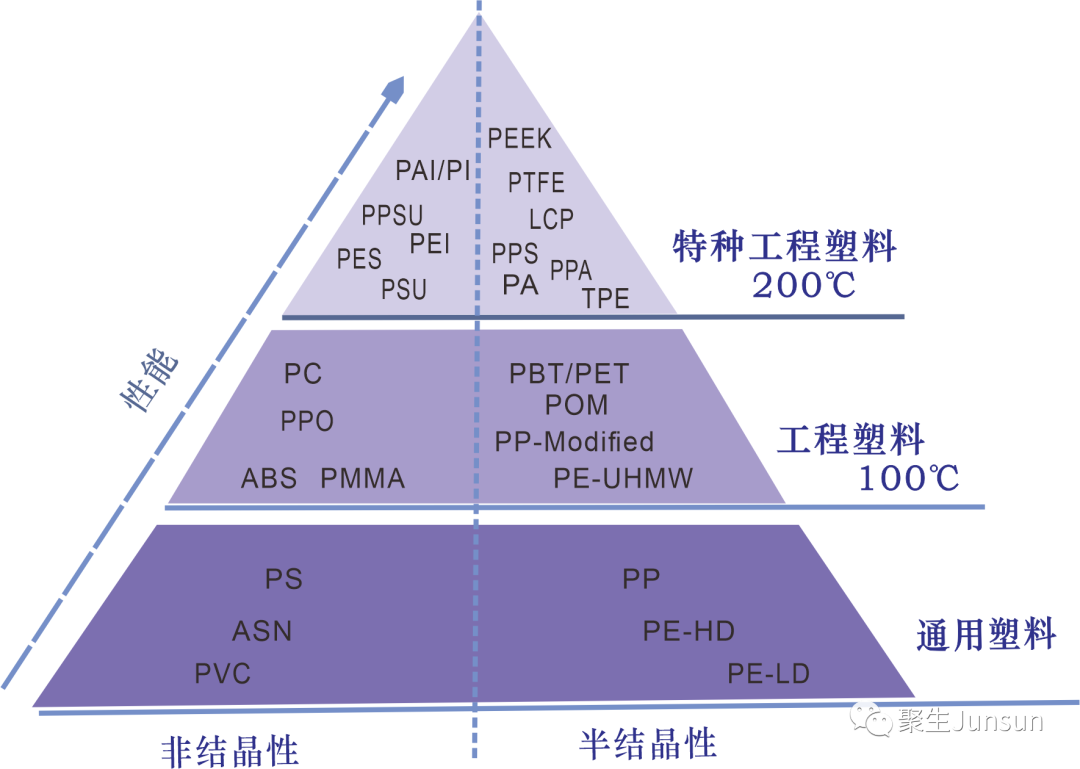

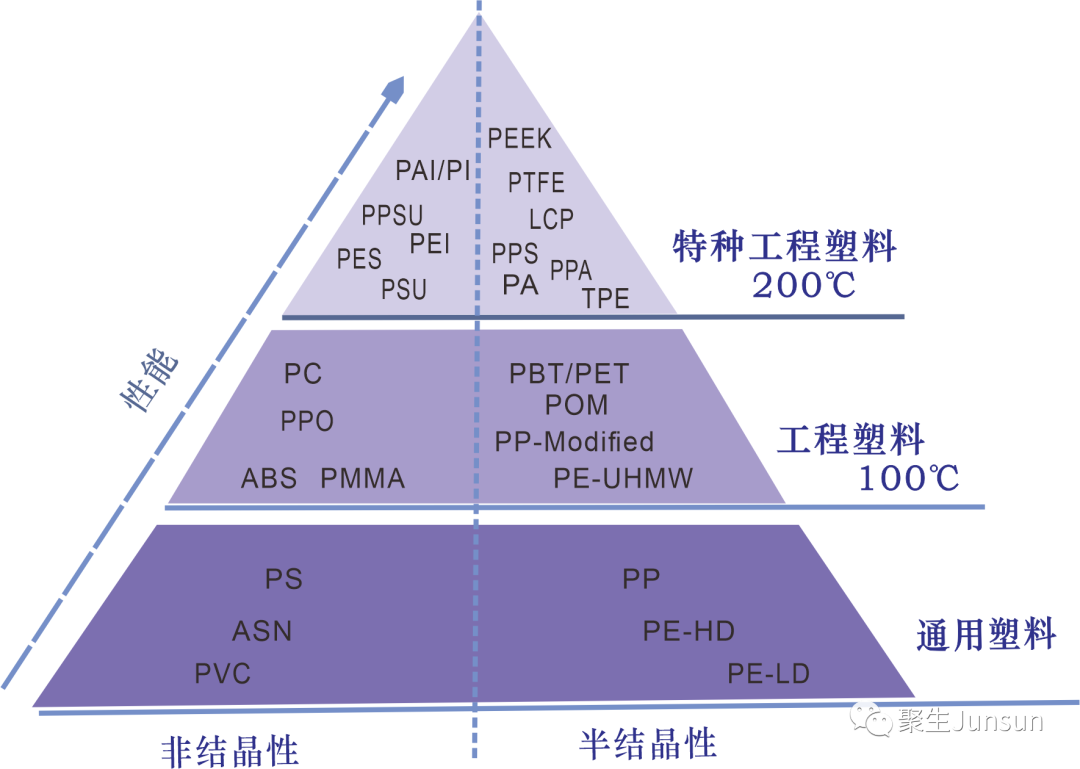

特种工程塑料是指综合性能较高,长期使用温度在150℃以上的一类工程塑料,主要包括聚苯硫醚(PPS)、聚酰亚胺(PI)、聚醚醚酮(PEEK)、液晶聚合物(LCP)及聚砜(PSF)。

国际上,特种工程塑料的研发始源于 20 世纪 60 年代后期。

欧美国家对特种工程塑料进行了大量研究和开发,从 60 年代问世的聚酰亚胺和 80 年代初问世的聚醚醚酮,到目前已形成十余种具有应用价值并实现产业化的品种。

为突破技术封锁,我国从上世纪60 年代开始就投入大量的人力、物力来支持特种工程塑料的自主研发。

从“七五”规划到“十二五”规划,特种工程塑料一直都是重点攻关材料。但与国外领先企业相比差异巨大,产业总体处于发展初期,迄今未能形成较大规模。

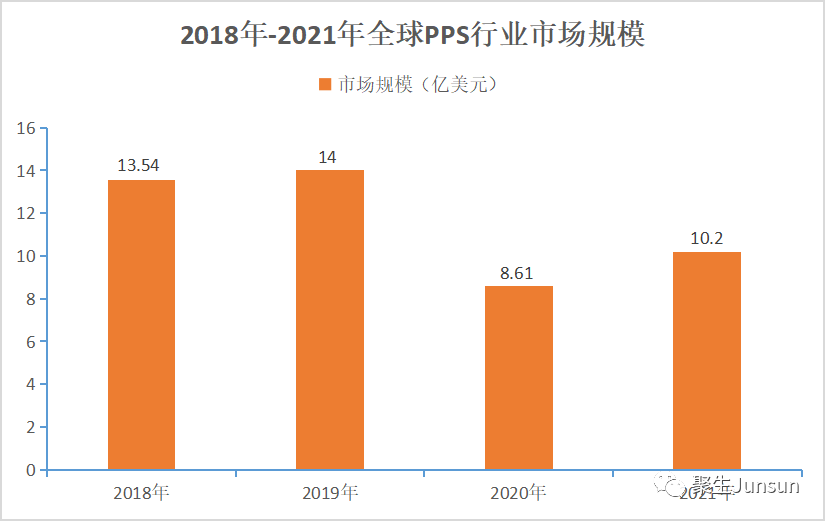

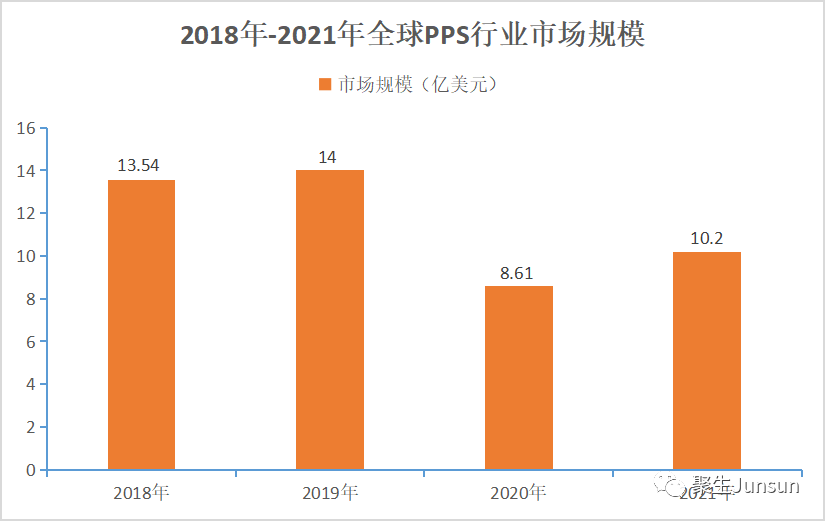

据QY Research数据,2018年全球PPS行业市场规模达到13.54亿美元,2020受疫情影响,全球聚苯硫醚PPS行业需求下降,市场规模降为8.61亿美元,2021年市场规模回升至10.20亿美元。

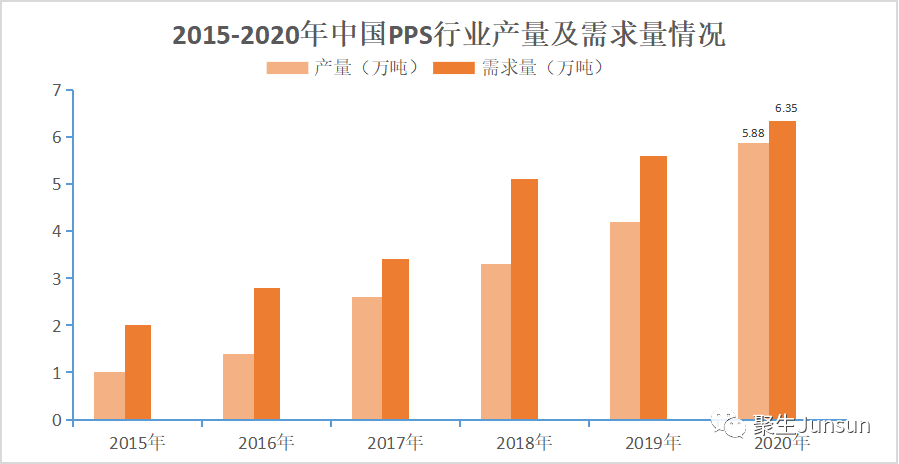

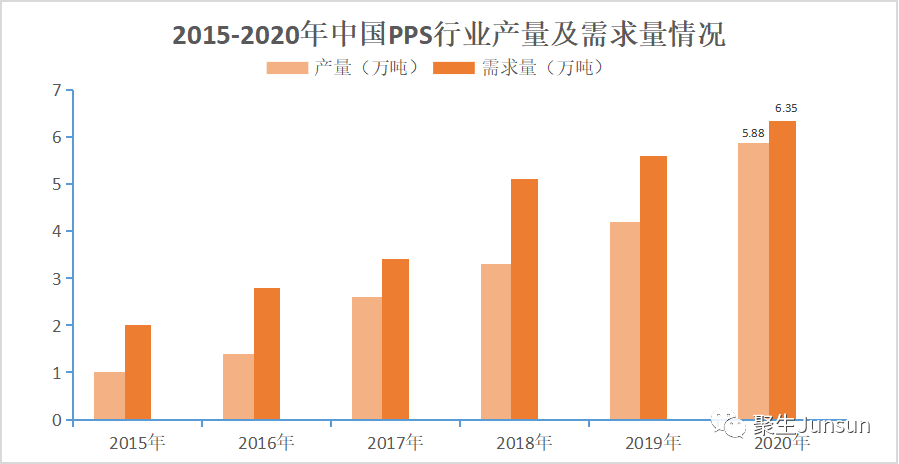

2020年国内PPS产量5.88万吨,2015-2020年的产量年均增速为43%,国内PPS进口依赖度逐渐降低。

从下游细分应用情况来看,环保、汽车及电工电子是PPS应用最为广泛的领域。2020年三者分别市场占比为35%、20%、16%,合计76%。

目前,PPS最大的下游应用领域是环保和汽车领域,PPS拥有较高的熔点和阻燃特性也使得其应用于电子电器、航空航天等多领域。

未来PPS有望因其特质成为电子电器行业的首选材料,新能源和环保领域有望构成PPS需求的新发力点。

近十年来,欧美、日本等发达国家和地区的燃煤电力、燃煤锅炉行业对PPS纤维的需求量一直保持25%左右的年增长率。

一些发展中国家,如印度、巴西等国也开始大量采用袋式除尘技术,加大了全球对PPS纤维的市场需求。

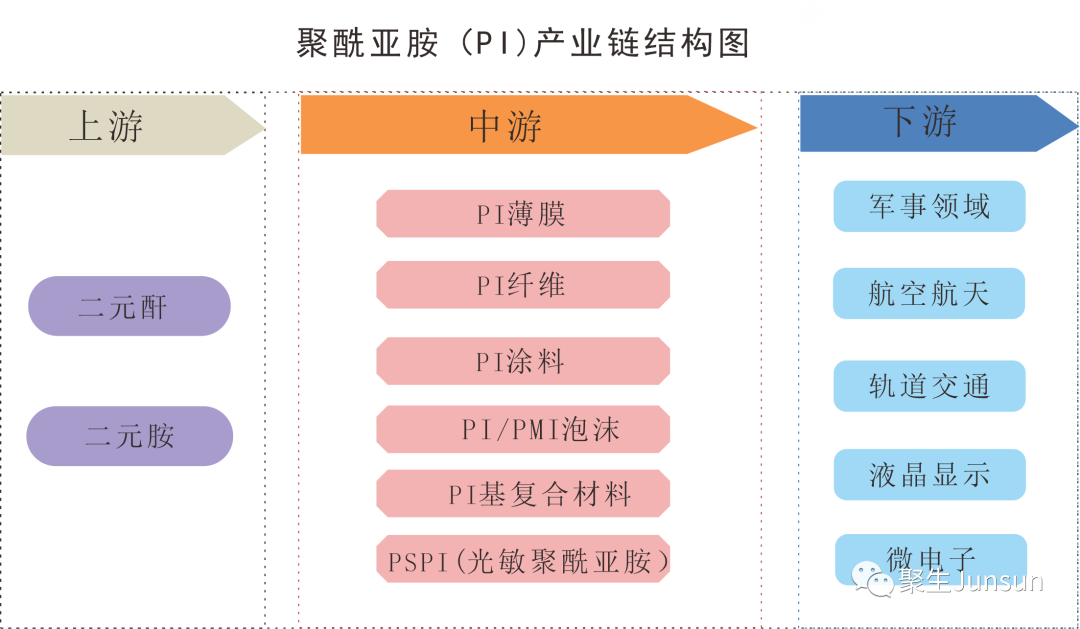

从全球市场看聚酰亚胺行业的年消费量约为14.9万吨,美国、欧洲、日本是世界上聚酰亚胺最主要的消费市场。

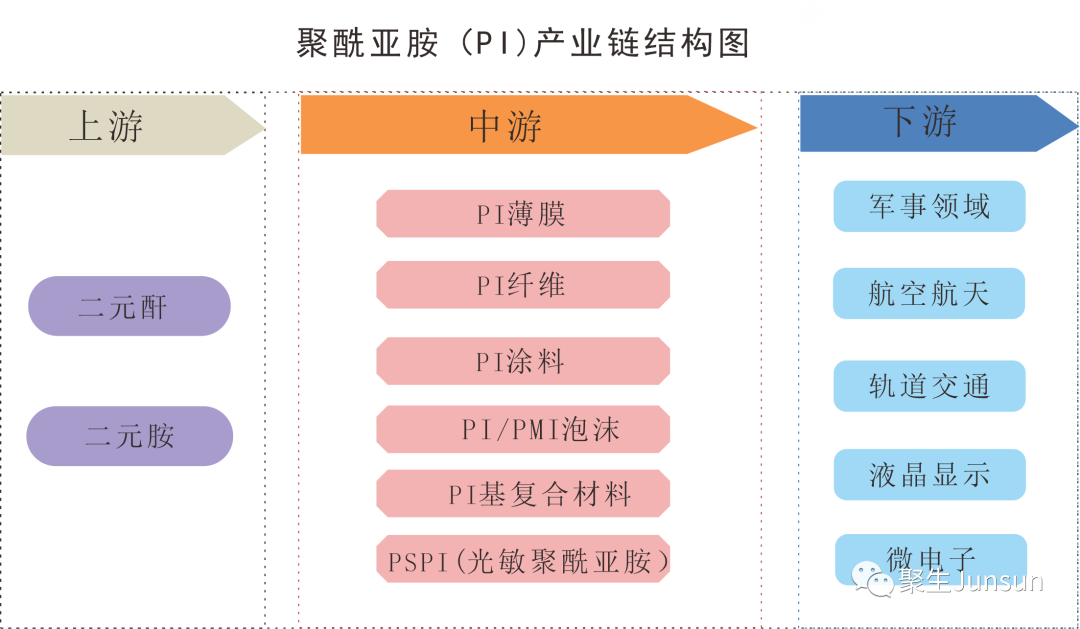

2017年,我国聚酰亚胺的产量约为4.03万吨,主要应用于PI薄膜、复合材料、工程塑料。

随着IT产业的发展及各种器材的小型化、轻量化的趋势,PI膜需求量更是急剧增加。

全球PI膜市场需求端刚性,主要受制于产能端(产能放不出),供不应求是PI膜的供求常态。

随着我国高新技术产业快速发展,国内市场对聚酰亚胺薄膜的需求持续增加,年均复合增长率达到12%,2020年,我国聚酰亚胺行业市场需求量达到1.5万吨。

聚酰亚胺高性能耐热纤维可应用于高温滤料、特种防护、特种纤维纸、功能性家纺面料、高档服装及纤维活性炭等领域。

但受技术限制,目前我国聚酰亚胺薄膜对外依赖度仍较高,特别是高端聚酰亚胺薄膜,2020年,高端聚酰亚胺薄膜对外依赖度达到82%左右。由此来看,聚酰亚胺行业国产替代空间广阔。

目前,英国威格斯公司为全球最大聚醚醚酮生产商,产能约 7000吨 / 年,约占全球总产能 60%。

我国聚醚醚酮技术开发起步较晚,国内行业代表性研发机构是吉林大学。

产能主要集中在石家庄中研新材料股份有限公司、浙江鹏孚隆科技股份有限公司与长春吉大特塑工程研究有限公司, 占我国总产能的 80%。

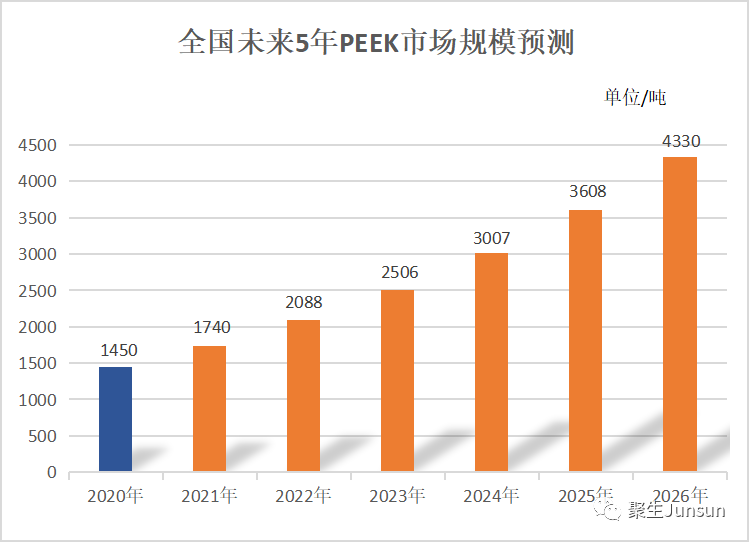

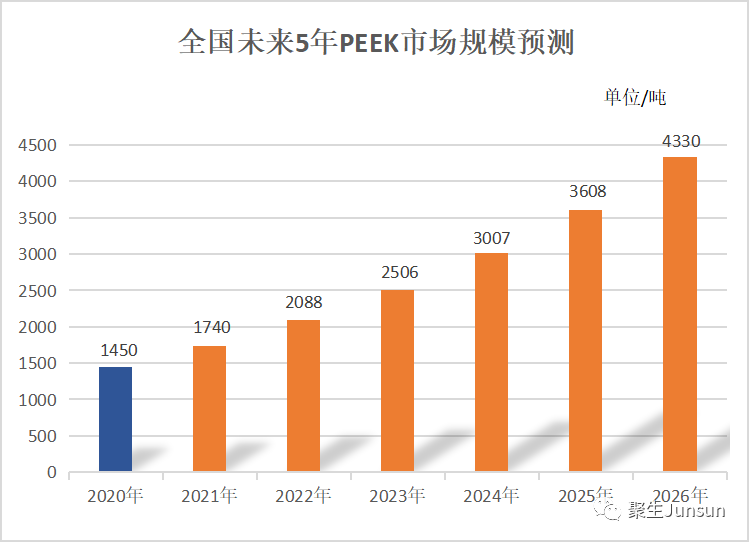

从需求端看,2020年中国PEEK材料市场消费需求量达到1450吨,2015-2020年的复合增长率达到40%,据此初步测算到2026年国内PEEK需求量将达到4330吨。

其中医用PEEK按全行业的8%左右的份额,单价15000/KG计算,预计在2026年国内医用PEEK市场规模将达到52亿人民币。

PEEK 应用开发的重点领域依次是电池隔膜、绝缘材料、假体材料、涂料、滤料和零件。

考虑到未来我国对能源和工业环保的迫切需求以及人口老龄化加剧,PEEK 在电池隔膜、滤料、零件和假体材料等领域的应用需求必然会大幅增加,市场前景广阔。

因此,建议相关国内企业及时把握相关产业发展趋势,加大对这些重点应用领域的研发投入和专利布局,避免被国外企业抢占先机之后陷入被动。

目前,全球液晶聚合物产能约为 7.8 万吨 / 年,集中在美国、日本,约占全球总产能的 80% 左右。

主要生产企业包括美国塞拉尼斯公司、日本宝理塑料株式会社、日本住友集团、日本东丽株式会社等。

我国进入液晶聚合物领域较晚。近年来有多个项目陆续投产,产能快速增长,去年国内产能达到 1.8 万吨 / 年。从需求端看,国内液晶聚合物需求量约为 3 万吨。

受技术及产品质量因素影响,国内消费高度依赖进口,进口依存度约为 80%。从消费结构看,电子电器是液晶聚合物主要消费领域,约占总消费量的 80% 左右,主要用于生产各类电子设备上的连接器。

目前用于 5G 通讯领域总消费量约 1000 吨。受新基建的拉动,预计未来 5 年,液晶聚合物在 5G 通讯领域的消费增速将达到 30% 以上,至 2025 年达到 4000 吨。

总体来看,预计未来一段时间,受电子电器和汽车领域的需求拉动,液晶聚合物总消费量将保持 6% 以上的增速,至 2025 年总消费量将超过 4 万吨。

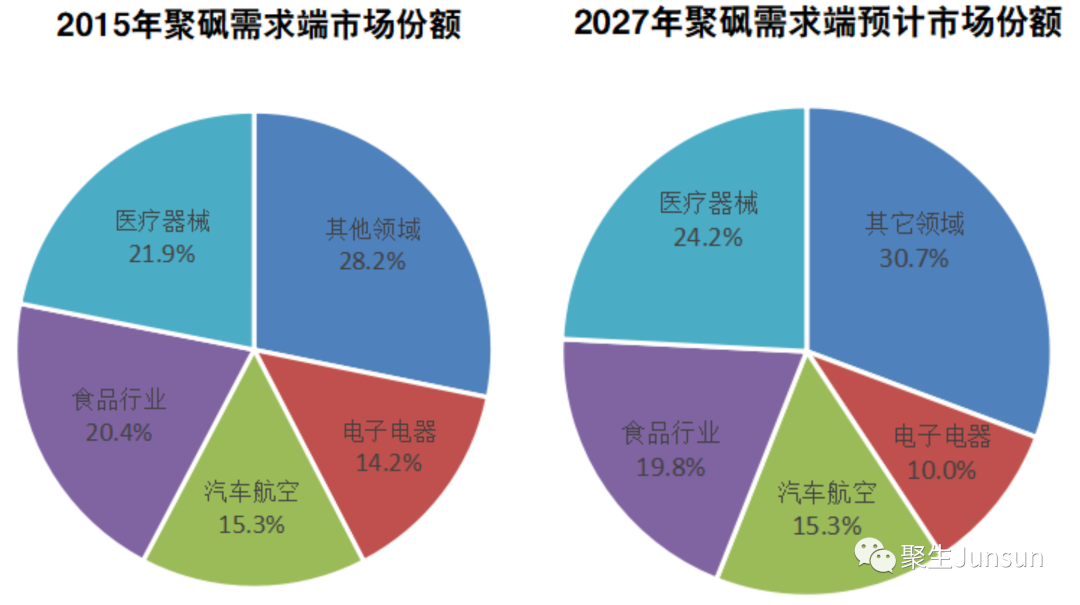

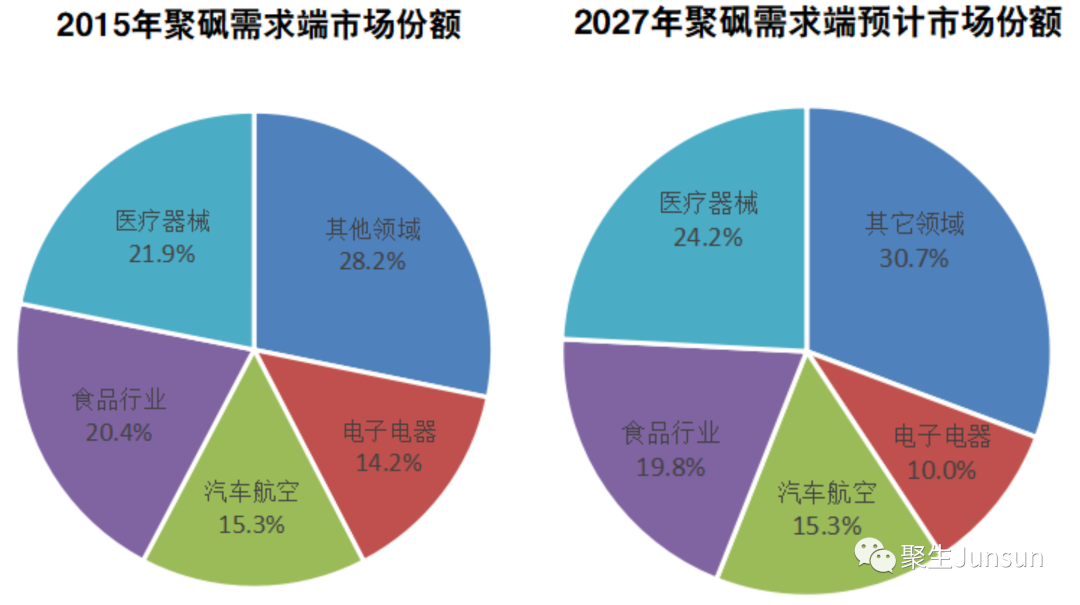

目前聚砜树脂主要产能集中在德国巴斯夫、比利时苏威、日本住友、印度加尔迈化学、俄罗斯谢符钦克工厂等。

其中苏威和巴斯夫的产能最高,分别达到了3.3万吨和2.5万吨,占据了中国聚砜市场八成以上的市场份额。

国内仅有的几家生产砜类树脂的公司大都还处于中试生产规模,而世界聚砜类塑料的消费量年均增长率约5%~8%,一般来讲,聚砜约占聚砜类塑料产量和销售量的2/3,国内聚砜的产量约500吨,但消费量远大于生产量,需求的大部分依然要依靠进口来维持。

国内企业生产的聚砜只有少数能用于高端的水处理及血透析领域,高端产品较少,不能满足国内生产需要。

高端聚砜产品主要依赖进口,苏威和巴斯夫两大品牌占据中国聚砜市场80%以上的市场份额。2021年中国聚砜材料需求量约8000吨。

一是原始技术积累薄弱,普遍存在产品批次稳定性差等问题,关键核心产品高度依赖进口 ;

二是下游需求相对滞后,限制上游材料产业发展,高端应用需求落后于国外发达国家。

“十四五”期间,随着新能源汽车及其相关配套基础设施建设、5G 产业化普及等新兴领域发展以及两新一重(新型基础设施,新型城镇化,交通、水利等重大工程)建设,对特种工程塑料形成了更大的需求。显然我国特种工程塑料行业未来的发展空间巨大。

业内人士认为,我国特种工程塑料未来发展 有 4 个重点 :

一是要提升已实现工业化品种的技术水平、规模化水平,提升产品的性能和质量 ;

二是要加强产学研联盟建设,加快科研成果转化, 加速国内空白品种实现产业化 ;

来源:聚生医疗 注:部分文字内容来源《我国特种工程塑料基本靠进口》

END

原文始发于微信公众号(艾邦医用高分子):我国特种工程塑料发展现状