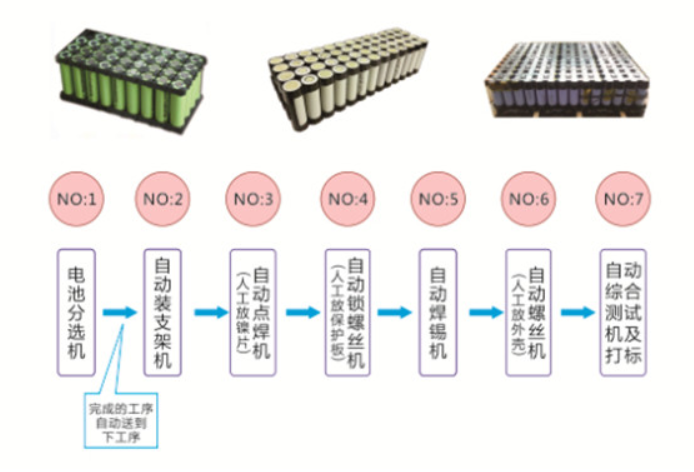

储能模组PACK生产线

电芯上料—OCV测试及扫码—电芯贴胶及检测—电芯下线极性检测—模组成组—端板组装—模组整形挤压—锁螺丝/套钢带—打印码/贴码—焊前CCD拍照—极柱激光清洗—汇流排组件安装—汇流排激光焊接—汇流排安装夹具下线回流—焊后人工目检及除尘—人工安装线束—EOL测试—上盖安装—模组自动下线

储能电池PACK产线优势在于:

1、功能齐全,可以根据客户要求进行定制,以满足客户的不同生产需求;

2、降低成本,使用自动化生产线,解决人手不足,有效降低生产成本,提高生产效率。

3、提高质量,组装线采用先进的技术和操作系统,使用安全可靠,可确保电池pack的质量,从而提高产品的可靠性。

锂电池储能模组生产线技术要求

1.整个PACK产线的通用技术要求如下:

整线设计方式:通过AGV进行物料的配送,集成装配、测试、焊接等工站,主体由线体组成(即倍速链和滚筒),局部工位通过机器人和自动化设计进行完成,部分复杂工序由人工加辅助工具的形式完成,同时建设MES系统,收集并统计所有重要数据。

1.)生产节拍:6 s/电芯(6秒处理一个电芯,换算成生产效率为10PPM)

2.)设备节拍的测试必须按照甲方认可的规范执行,测试在甲方工厂批量生产后进行。

3.)实际产出节拍需在SOP 90天内达成;

4.)稼动率>98%(设备实际开动时间/生产工时);

5.)良率:因设备导致的报废率<0.1%,设备到厂后6个月达到设计要求;设备一次合格率≧98%,返修后总体合格率≥99.9%;

6.)作业过程中的各类测试数据,以及拧紧抢的拧紧数据全部记录和保存在服务器内,并且可对作业数据进行核对,有问题通过蜂鸣器进行报警

7.)所有产线上的配套设备及工具需包含在报价内,包括但不限于产线上料前的物料AGV小车、产线上物料转运的物料AGV小车等。

8.)过程中NG品需要有单独的NG出口,配置小接收物料车;

9.)整线抓取电芯均要具备防掉落功能;

10.)设备上印刷甲方logo、颜色及标识。

11.)核心设备需要使用国内外一线品牌,设备选型需要甲方同意后方可使用。

12.)每个工站需要配备相应的消防措施,产线上需要配备安全围栏、电子光栅等安全措施。

13.PACK下线需配备打包机进行独立包装打包。

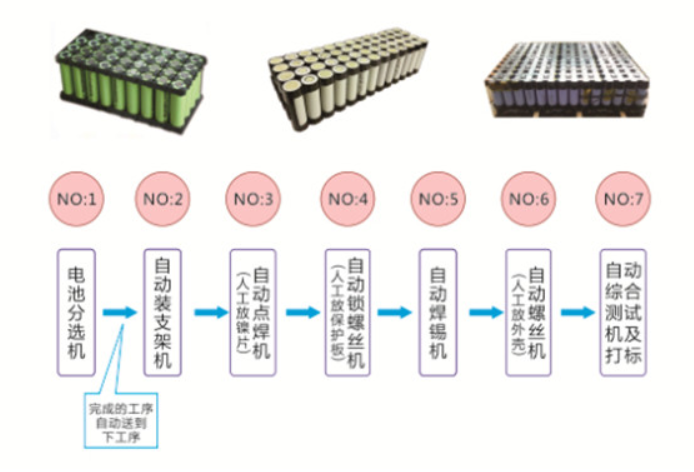

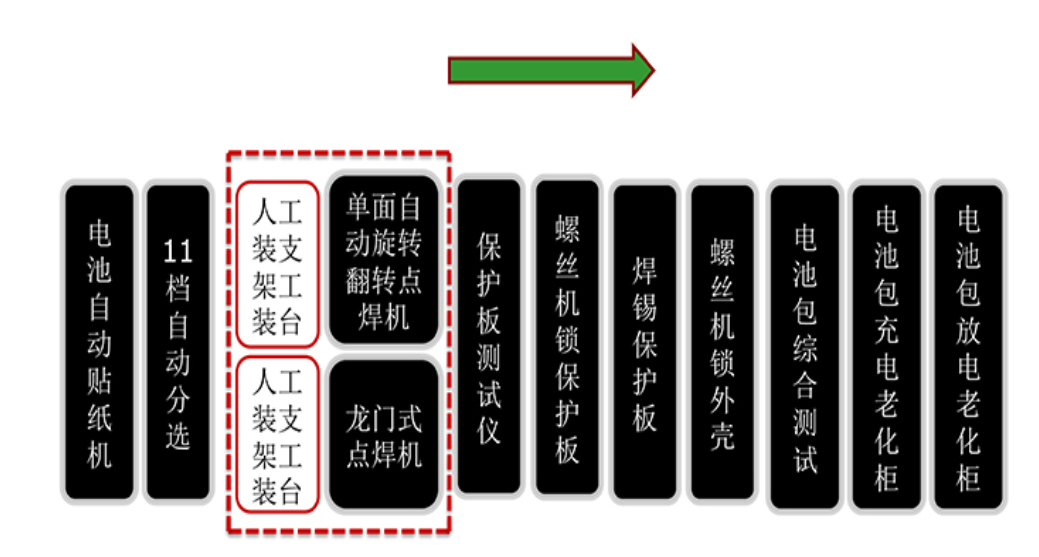

2.工艺路线

目前,产线的总体工艺路线分为模组段和PACK段,模组段主要负责将电芯组装成模组,而PACK段主要负责将若干个成型的模组组装在壳体中形成PACK。

(1)模组段的工艺如下:

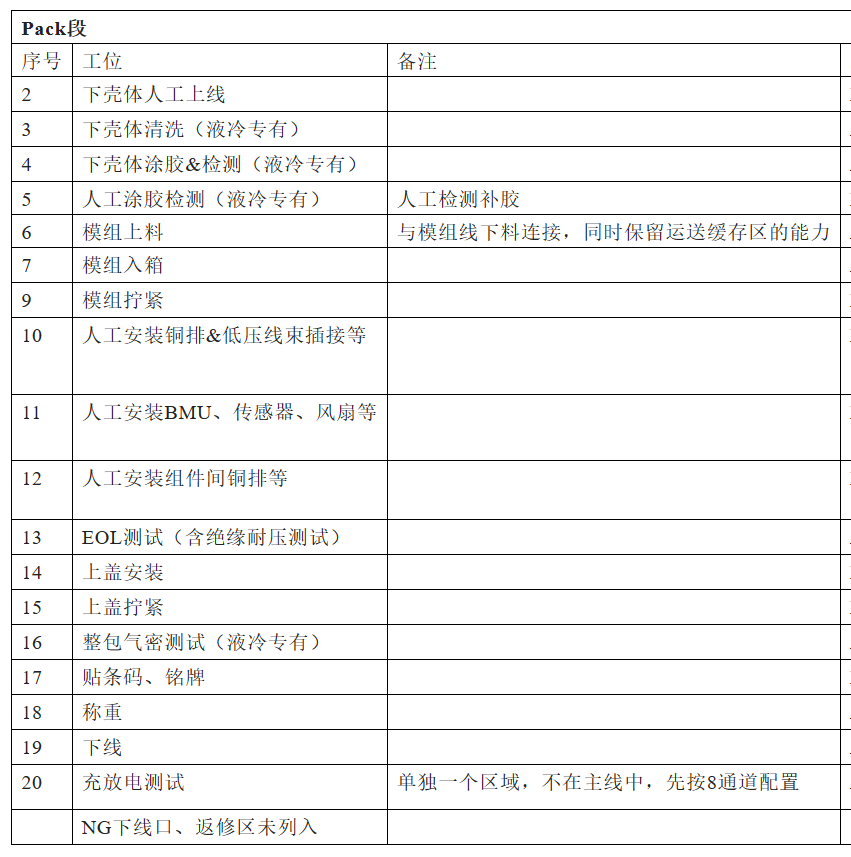

(2)PACK段的工艺如下:

参考资料:金三维教程、 工艺制造装配技术、工业激光装备、雅迪设备、鑫德激光、网络等

原文始发于微信公众号(艾邦储能与充电):储能模组pack生产线总览