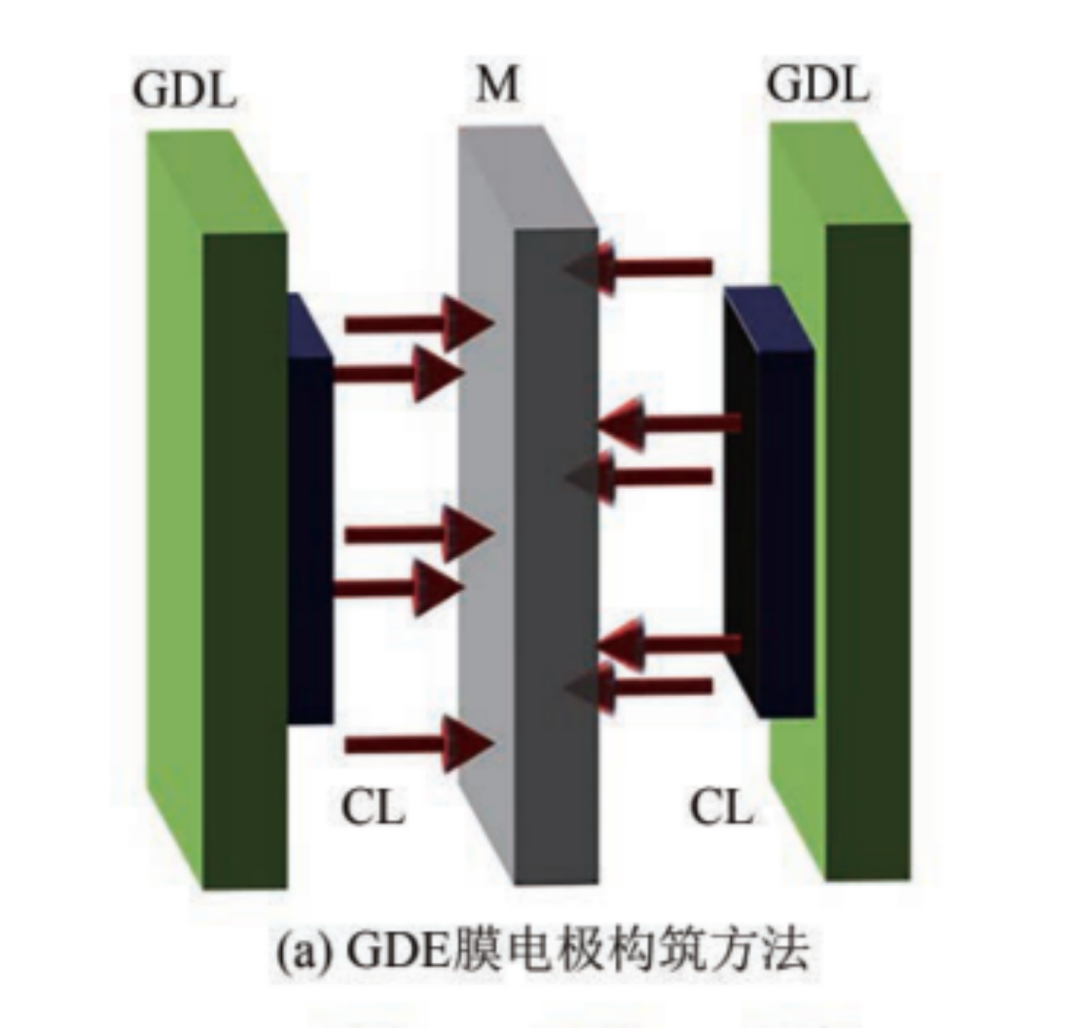

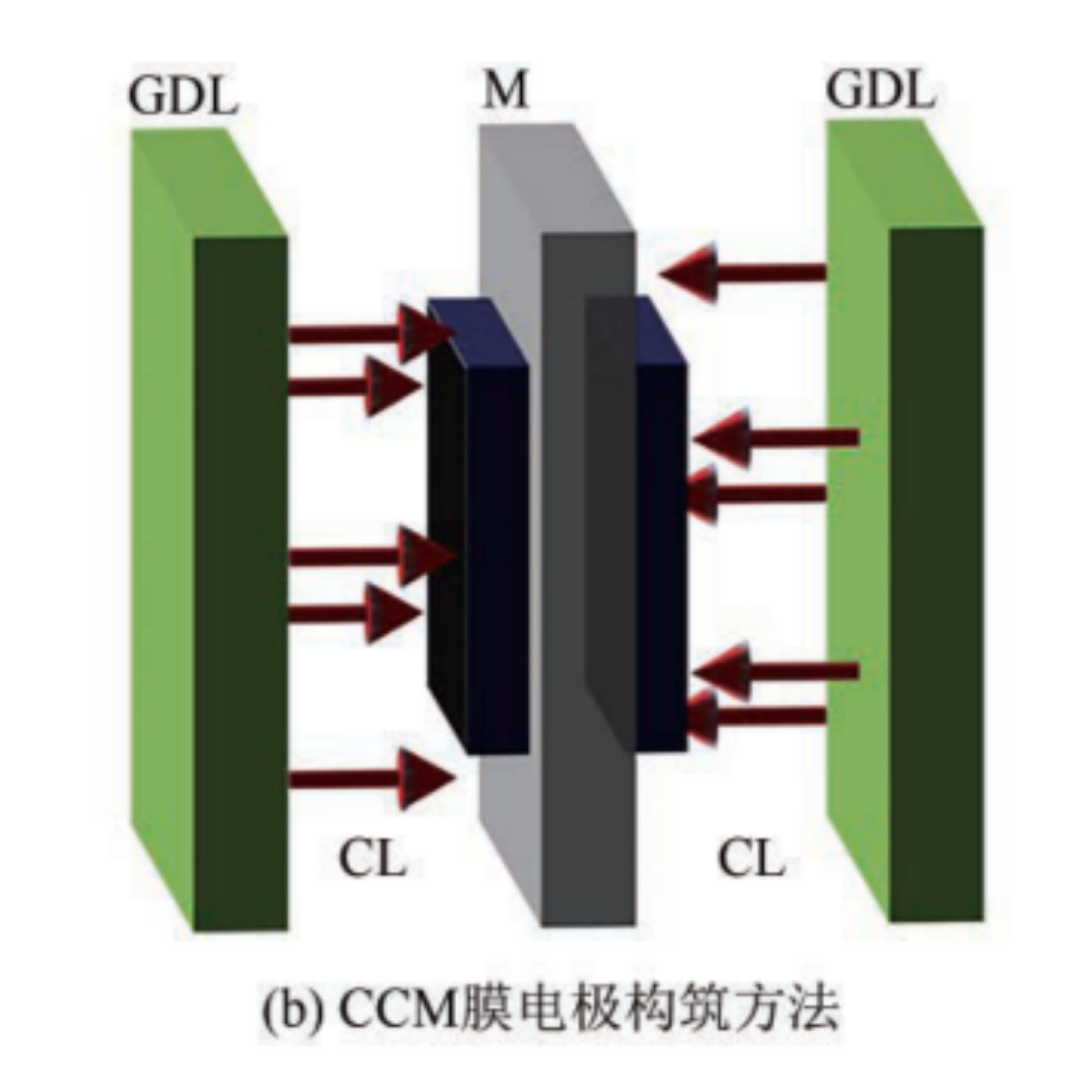

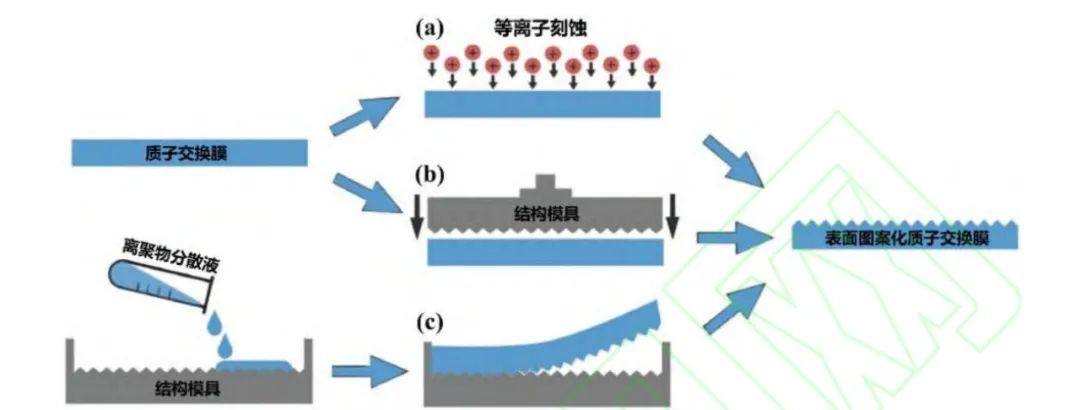

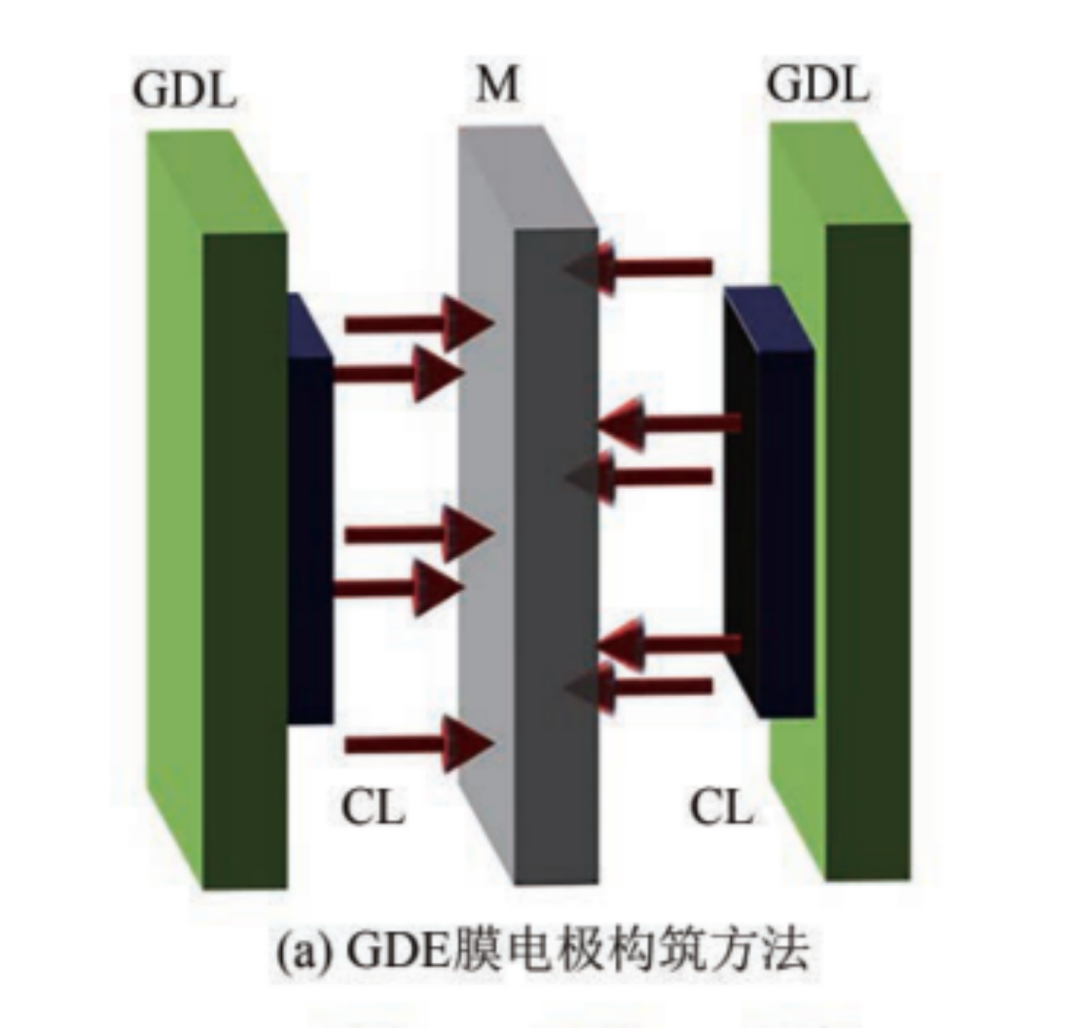

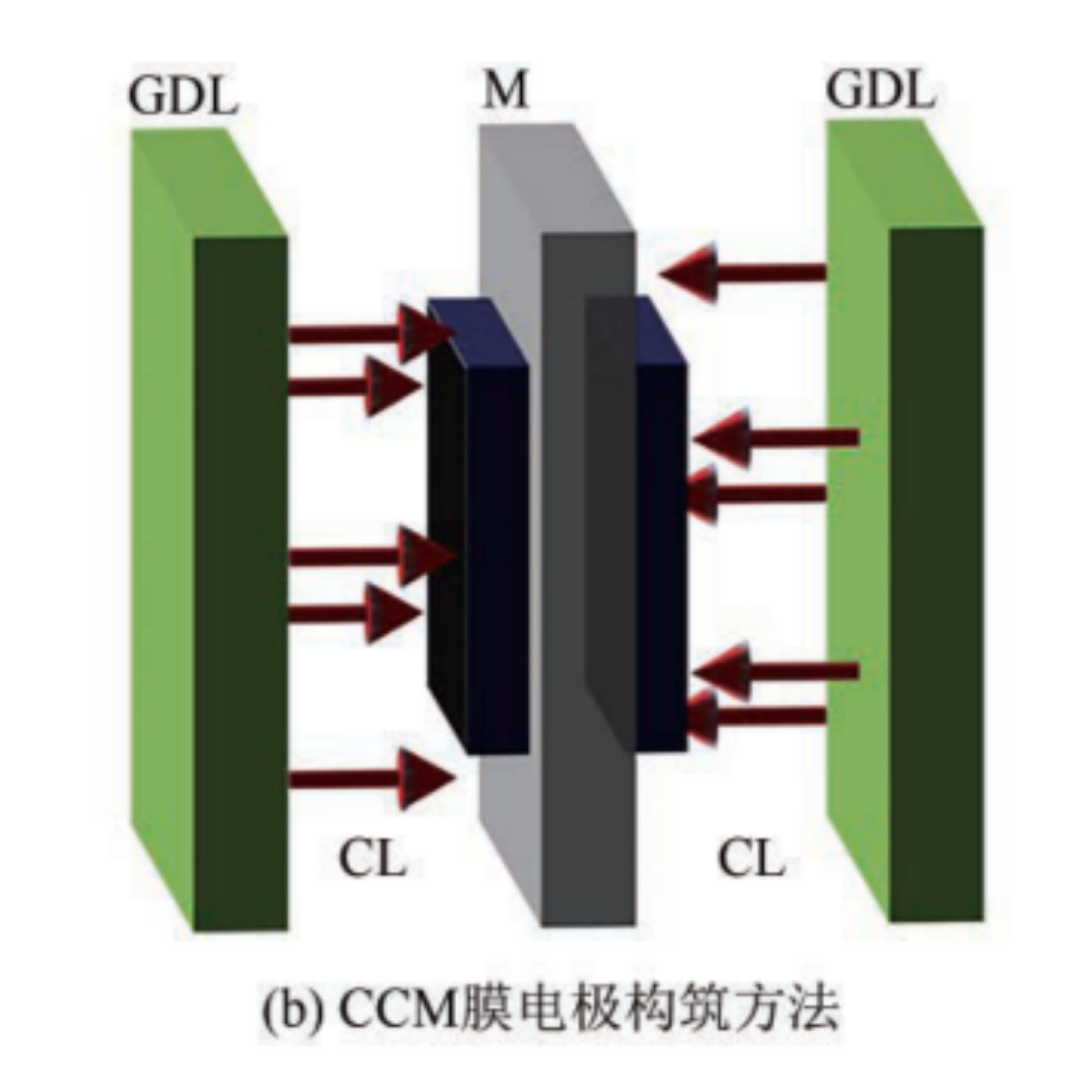

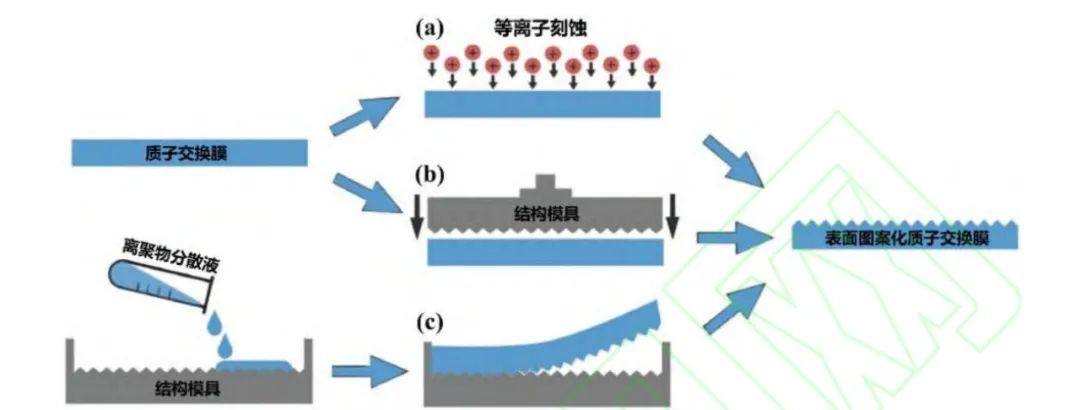

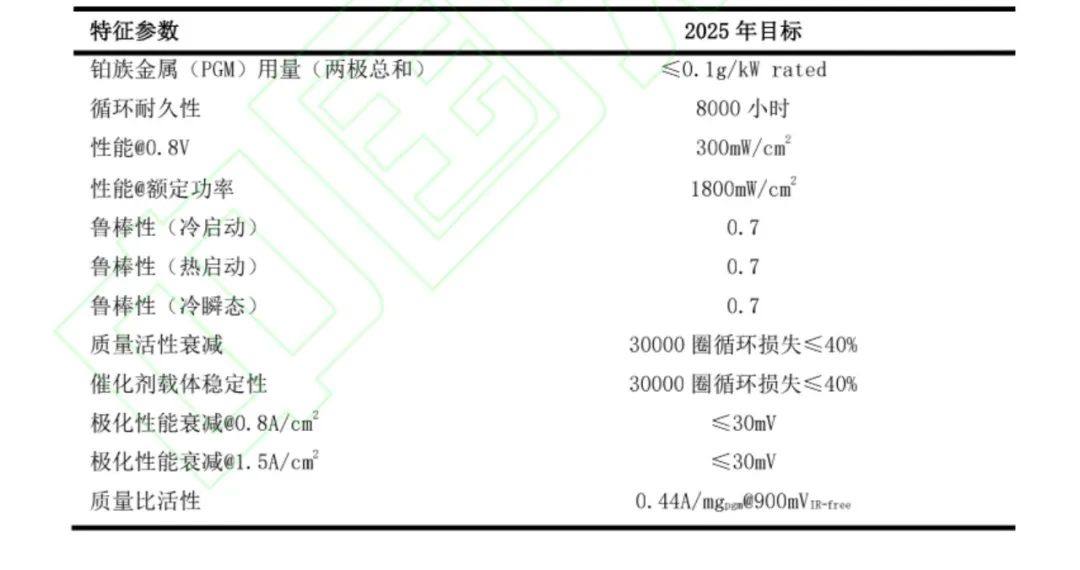

膜电极组件(MEA)是质子交换膜燃料电池最核心的部件,释放能量的电化学反应就在该部件上发生,因而其性能、寿命及成本直接关系到燃料电池能否快速实现商业化。膜电极产业化至今已历经三代,第一代被称为气体扩散电极(GDE),传统采用丝网印刷方法,将催化层制备到扩散层上。该类膜电极制备工艺简单,技术成熟,但也存在几个主要问题:质子导电率差,催化层较厚,催化剂利用率低;且催化层与质子交换膜的膨胀系数不同,电池运行较长时间以后电极和质子交换膜容易分离。因此,第二代膜电极应运而生,其采用催化剂涂覆膜(CCM)技术,将催化层制备到交换膜上。改进后的方法与GDE在工艺上十分相似,但该方法使用质子交换膜的核心材料作为粘结剂,大大降低了催化层与PEM 之间的质子传输阻力,在一定程度上提高了膜电极的性能以及催化剂的利用率和耐久性。对于GDE膜电极和CCM膜电极而言,其催化层是由催化剂和电解质混合而成,一般而言形成的电子、质子扩散路径长,而水氧扩散需要的通道曲折程度大,同时扩散空隙大小不可控,因此会导致电极过程中较强的电化学极化和浓差极化,从而影响膜电极大电流放电时的放电性能。第三代膜电极为有序化膜电极,当电极呈有序化结构时,大电流密度下的传质阻力将大幅降低,实现了高效三相传输,进一步提高了燃料电池性能,降低催化剂用量。目前,第三代膜电极的量产技术主要被以美国3M 公司为代表的国际材料巨头掌握。随着有序化膜电极概念的提出,越来越多的研究者开始关注PEMFC 内部层间界面结构的优化,燃料电池的欧姆极化主要由层间界面的内阻造成。实验者通过将质子交换膜及催化层的界面结构由2D界面结构转变为3D工程界面,提升了催化剂的电化学活性面积(ECSA),从而提升Pt催化剂反应效能。为实现上述转变,研究人员通过研究采用了表面图案化膜和直接沉积膜技术进行试验。其中表面图案化膜包括等离子蚀刻技术、热压技术及铸造等方法。后者为目前最先进的方法,具有简单和高效的优点。实验显示,通过上述方法制备的PEM,最高可比没有表面图案的膜性能高53%(0.6V 电压下)。而直接膜沉积(DMD)技术也是MEA 的可行制造技术。区别于传统的CCM 制备方法,离聚物分散体直接沉积在气体扩散电极上,然后将两个电极压入MEA 中,这意味着PEM 不需要自支撑,也无需热压等工艺来保证CL 和PEM 之间的良好粘合力,由该技术制得的膜厚度一般可在8 至25微米 之间变化。据报道显示,在理想的实验室环境下,该技术测得的峰值功率密度>4W/cm2,电流密度则高达5A/cm2@0.6V,这也是截至目前报道过的最高燃料电池MEA性能。对于GDL与CL 之间的界面,由于它们的表面粗糙且存在皲裂的可能,减小了接触面积并增加了欧姆阻抗。有研究表明,GDL与CL 之间不完美的接触不仅会产生接触电阻,还会导致液态水在界面空隙中积聚。这种积水会阻碍反应气体进入到CL,增加电池的传质阻抗。因此,GDL与CL 之间的界面也同样值得进行进一步的优化改良。原文始发于微信公众号(艾邦氢科技网):膜电极(MEA)的发展历程