IGBT(Insulated Gate Bipolar Transistor),绝缘栅双极型晶体管,是由BJT(双极型三极管)和MOS(绝缘栅型场效应管)组成的复合全控型电压驱动式功率半导体器件,兼有MOSFET的高输入阻抗和GTR的低导通压降两方面的优点。

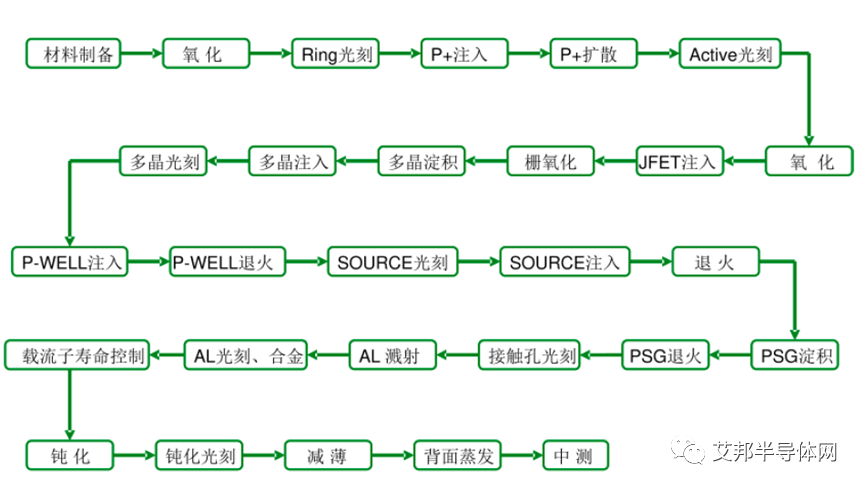

VDMOS功率器件工艺流程

是在功率场效应晶体管(VDMOS)的基础上,在其承受高压的飘移区(N型IGBT的N-层)之下增加一层P+薄层引入了电导调制效应,从而大大提高了器件的电流处理能力。

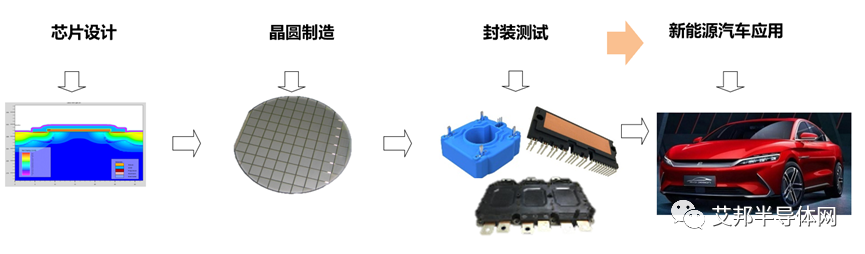

IGBT制造流程主要是包括芯片设计,晶圆制造,封装测试;IGBT芯片的制程正面和标准VDMOS差异不大,背面工艺包括:1) 背面减薄;2) 背面注入;3) 背面清洗;4)背面金属化;5) 背面Alloy;今天介绍下IGBT封装的工艺流程及其设备。

首先了解下IGBT模块跟单管主要优势有以下几个。

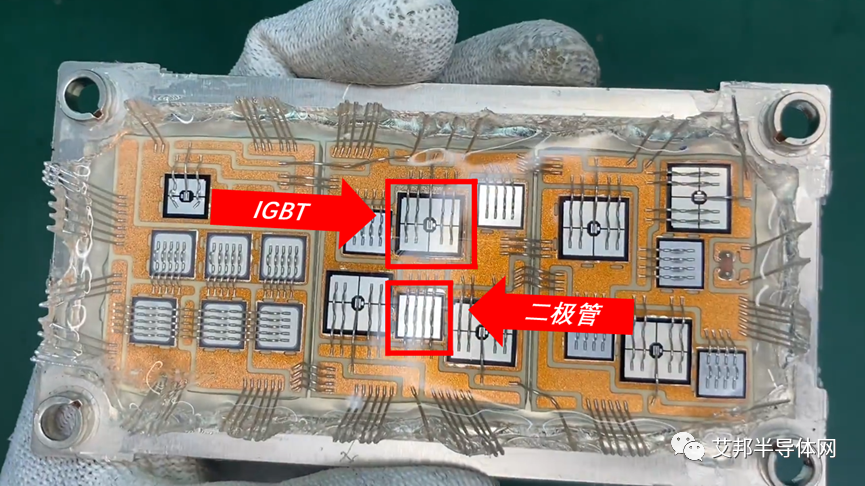

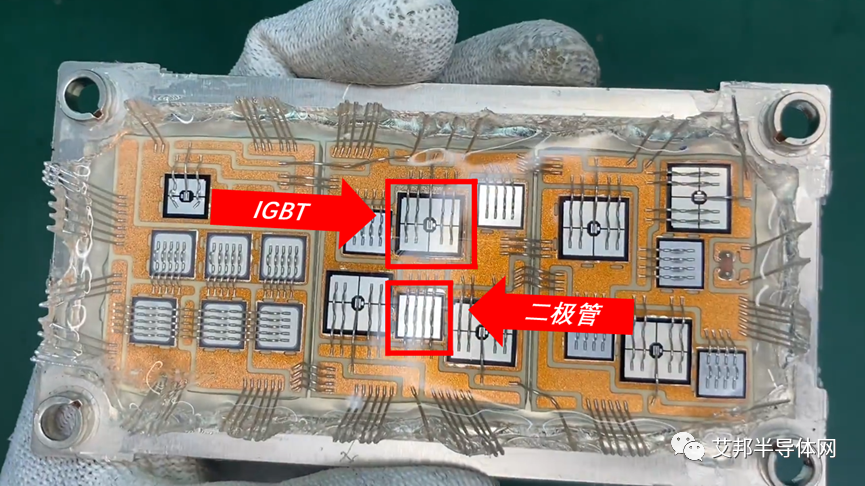

·多个IGBT芯片并联,IGBT的电流规格更大。

·多个IGBT芯片按照特定的电路形式组合,如半桥、全桥等,可以减少外部电路连接的复杂性。

·多个IGBT芯片处于同一个金属基板上,等于是在独立的散热器与IGBT芯片之间增加了一块均热板,工作更可靠。

·一个模块内的多个IGBT芯片经过了模块制造商的筛选,其参数一致性比市售分立元件要好。

·模块中多个IGBT芯片之间的连接与多个分立形式的单管进行外部连接相比,电路布局更好,引线电感更小。

·模块的外部引线端子更适合高压和大电流连接。同一制造商的同系列产品,模块的最高电压等级一般会比IGBT 单管高1-2个等级,如果单管产品的最高电压规格为1700V,则模块有2500V、3300V乃至更高电压规格的产品。

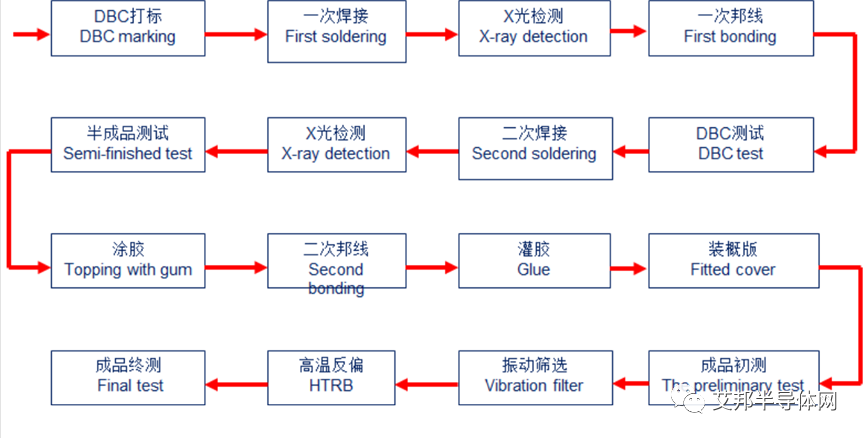

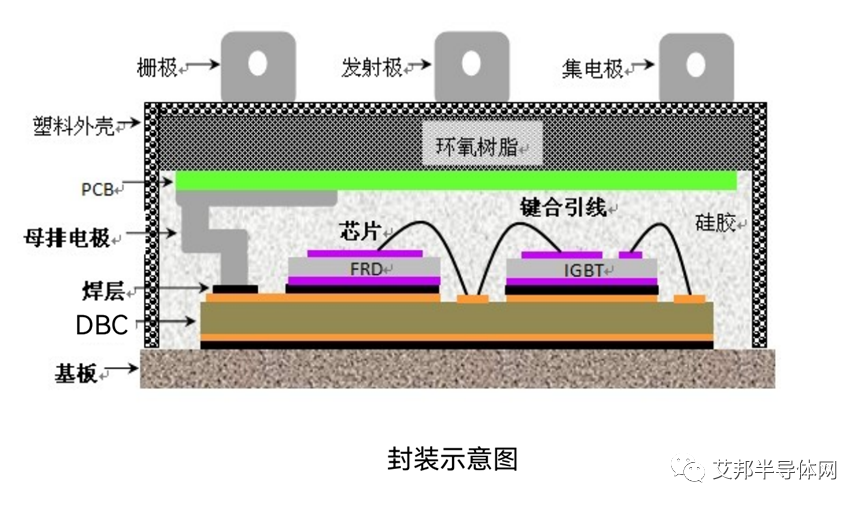

IGBT模块生产工艺

IGBT整线需要的设备(仅供参考)

|

序号 |

工段 |

设备名称 |

|

1 |

Die bond+Wire Bond 自动线—VI (一次回流) |

DBC上料设备 |

|

2 |

Die bond (3台) |

|

|

3 |

回流炉(供) |

|

|

4 |

DBC下料设备 |

|

|

5 |

X-RAY检测(供) |

|

|

6 |

缓存机 |

|

|

7 |

镜检机 |

|

|

8 |

DBC贴基板 自动线—VI (二次回流) |

DBC贴基板设备(含植pin) |

|

9 |

回流炉(供) |

|

|

10 |

基板拆焊+下料设备 |

|

|

11 |

基板+侧框组装 自动线—VI |

键合载具上料机 |

|

12 |

框架上料&打标&点胶机 |

|

|

13 |

镜检机 |

|

|

14 |

键合载具下料机 |

|

|

15 |

真空灌胶+固化炉+封 盖 自动线—VI |

载具上料机 |

|

16 |

模块清洁机 |

|

|

17 |

真空灌胶机 |

|

|

18 |

高温固化机 |

|

|

19 |

冷却缓存设备 |

|

|

20 |

检验平台 |

|

|

21 |

自动封盖设备 |

|

|

22 |

键合载具下料机 |

|

23 |

贴片机 |

贴附晶圆芯片机 |

|

24 |

前工艺辅助 |

切割机(激光切割sic)新机 |

|

25 |

激光切割sic |

|

|

26 |

印刷锡膏 |

|

|

27 |

烧结银:全自动真空焊接系统 (国产) |

|

|

28 |

烧结银真空焊接系统 |

|

|

29 |

清洁设备 |

超声波水洗(针对印刷锡膏工艺) |

|

30 |

plasma等离子清洗 |

|

|

31 |

键合方式:主工艺设备 |

铝线键合 |

|

32 |

产品流程追溯标记 |

激光打标 |

|

33 |

测试类 设备 |

功能测试(静态测试) |

|

功能测试(动态测试) |

||

|

34 |

空洞缺陷检测(超扫) |

|

|

35 |

推拉力测试 |

|

|

36 |

特殊类产品使用 |

端子成型 |

|

37 |

实验室用 |

显微镜 |

原文始发于微信公众号(艾邦半导体网):IGBT模块生产工艺及设备一览(收藏)