X 射线检测是一种不破坏检测物体本身的一种无损检测方法,已广泛应用于材料检验(QC)、失效分析(FA)、质量控制(QC)、质量保证和可靠性(QA/REL)、研发(R&D)等领域。阅读文章前,欢迎识别二维码加入产业链微信群及通讯录。

它可用于检测缺陷(裂纹、分层、空洞等),如电子元器件、发光二极管、金属基板的脱层、裂纹等,并通过检测图像对比度来判断缺陷的材质、形状、大小、方位等是否存在缺陷。

在半导体行业中,X 射线检测设备常用于检测芯片和晶圆的品质,和制造过程中可能存在的缺陷。主要体现在以下几个方面:

1. 晶圆生产过程中的缺陷检测:晶圆生产过程中可能会出现含有气体、缺陷、异物等问题,X 射线检测设备可以对晶圆进行扫描并检测出这些问题,以保证生产效率和晶圆的质量。

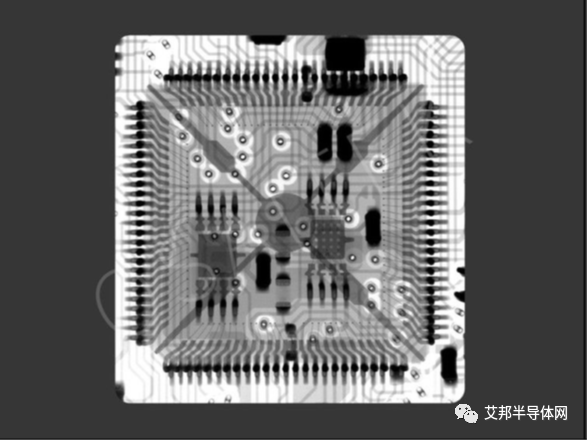

2. Package 成品的检测:Package 成品是在晶圆生产完成后的下一步工序,X 射线检测可以对成品进行扫描检测,在检测成品形态和焊点质量时具有重要作用,以确保成品的完整性和质量。

3. 芯片的缺陷检测:芯片的制造可能会出现缺陷,包括死亡像素、缺陷电路等,这些缺陷

可能导致芯片无法正常工作,因此需要借助X 射线检测设备来检测芯片中的缺陷,并及时发现和修复问题。

在半导体封装测试过程中,样品验证越快,越有可能保证其产品快速上市,芯片设计企业与半导体封装测试工厂无缝对接、批量生产的商业模式,在产品质量和良品率得到充分验证后,将量产外包给大型封装厂,量产的无缝对接有助于芯片公司不用担心封装工艺,推动了封装测试领域一种新模式的成长。

X 射线无损检测(NDT)技术作为半导体封装测试产业链中的一环,在半导体封装测试领域实现了100%在线检测,成为验证产品质量的必要手段。随着新型半导体芯片技术的迭代更新,无损检测面临的压力也越来越大。一是检测效率要求越来越高。二是检测难度也随之增大,以前封装技术还可以目视到引脚,现在BGA 技术根本看不到大部分焊球,只能用X射线来透视检测。

半导体行业的发展速度较其他行业是遥遥领先的,其产能和技术迭代也是最为快速的,现在早已是无视化生产模式,指甲盖大小的面积就能承载百亿级的晶体管。芯片投放市场前会进行一系列精确复杂的验证过程,随着芯片体积设计得越来越小,要求X 射线检测设备具有很高的放大倍数和分辨率,要求检测精度保证不遗漏重要的焊点缺陷。

为此,X 射线检测技术也在不断提升技术,向高精度、智能化方向发展,紧跟半导体封装测试的新趋势、新要求,以满足半导体芯片的测试要求。

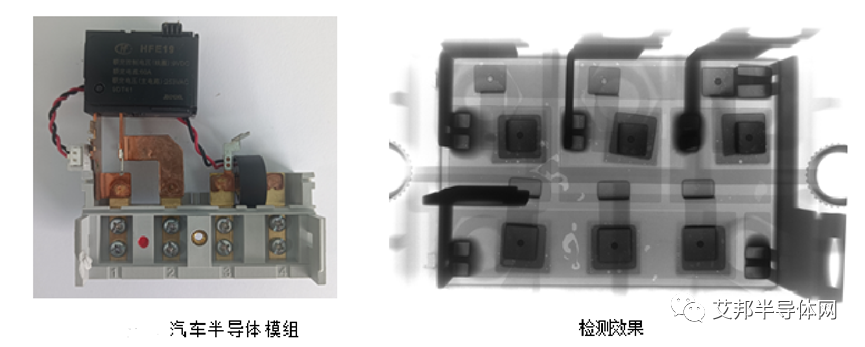

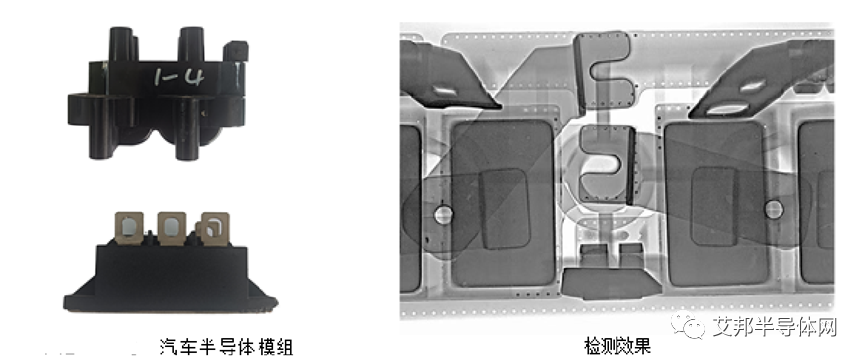

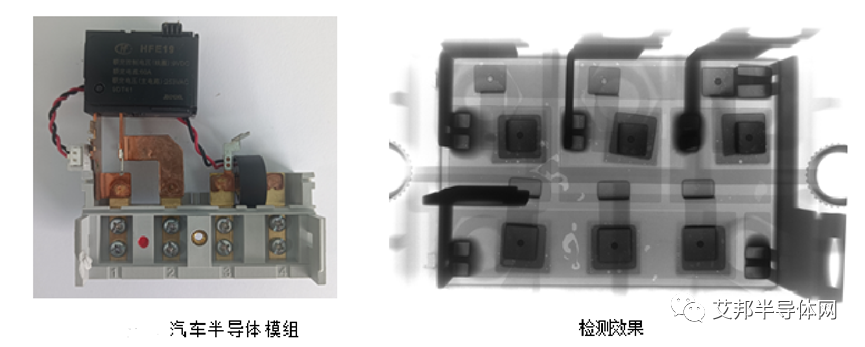

此外,X 射线检测设备还可以用于检测封装后的车规级功率半导体,帮助提升产品的一致性,利用X 射线的穿透性,能够在不破坏产品外观的前提下,对大批量的功率半导体进行在线100%全检,保证所有出厂的汽车半导体在生产工艺上不存在缺陷,提高产品可靠性。

作者:刘武华,公司:苏州奥弗斯莱特光电科技有限公司

原文始发于微信公众号(艾邦半导体网):X 射线检测在半导体行业中的应用