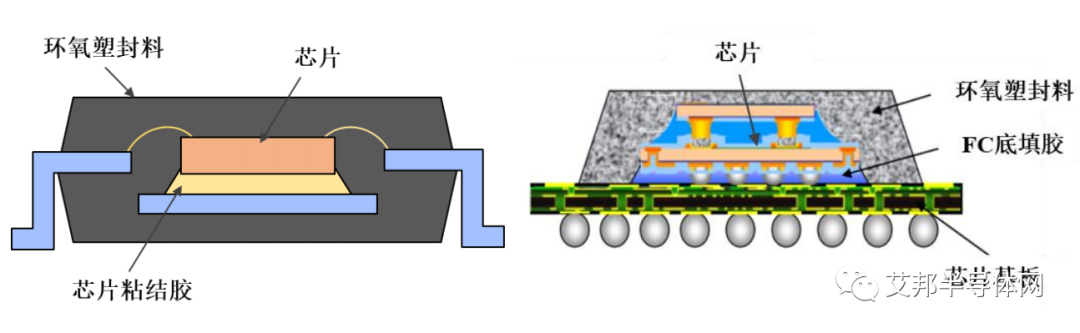

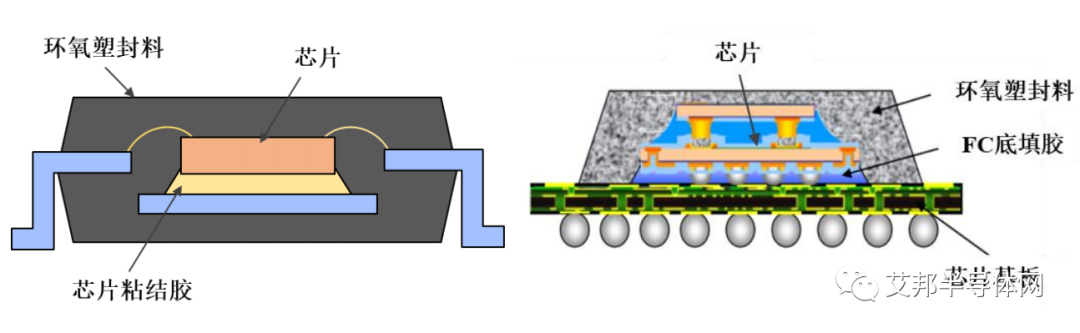

环氧塑封料(Epoxy Molding Compound,简称 EMC)全称为环氧树脂模塑料,是用于半导体封装的一种热固性化学材料,是由环氧树脂为基体树脂,以高性能酚醛树脂为固化剂,加入硅微粉等填料,以及添加多种助剂加工而成,主要功能为保护半导体芯片不受外界环境(水汽、温度、污染等)的影响,并实现导热、绝缘、耐湿、耐压、支撑等复合功能。

环氧塑封料可应用于集成电路、分立器件等半导体的封装,90%以上的集成电路均采用环氧塑封料作为包封材料,因此,环氧塑封料已成为半导体产业发展的关键支撑产业。

环氧塑封料与半导体封装技术的发展息息相关,是保证芯片功能稳定实现的关键材料,极大地影响了半导体器件的质量。由于半导体封装特殊工艺需要,其对封装材料性能要求极高。经过封装后的半导体器件需要在高温高湿处理后仍能够耐受260℃的无铅回流焊,并要求封装材料在该过程中不会由于应力过高而出现与芯片、基岛、导电胶或者框架分层或开裂、离子含量过高而使得芯片电性能失效等情况,因此,封装材料需要通过多种理化性能指标(如流动长度、热膨胀系数、玻璃化转变温度、粘度、吸水率、介电常数等)之间的平衡,以实现日益提升的工艺性能以及应用性能要求。

| 封装技术发展阶段 | 对应封装形式 | 环氧塑封料性能要求 |

| 第一阶段 | TO、DIP 等 | 重点考察环氧塑封料的热性能与电性能,要求在配方设计中关注固化时间、Tg、CTE、导热系数、离子含量、气孔率等因素 |

| 第二阶段 | SOT、SOP 等 | 重点考察环氧塑封料的可靠性、连续模塑性等性能,要求在配方设计中关注冲丝率、固化时间、流动性、离子含量、吸水率、粘接力、弯曲强度、弯曲模量等因素 |

| 第三阶段 | QFN、BGA 等 | 重点考察环氧塑封料的翘曲、可靠性、气孔等性能,要求在配方设计中关注流动性、粘度、弯曲强度、弯曲模量、Tg、CTE、应力、吸水率、粘接力等因素 |

| 第四、第五阶段 | SiP、FOWLP 等 | 对环氧塑封料的翘曲、可靠性、气孔提出了更高的要求,部分产品以颗粒状或液态形式呈现,要求在配方设计中关注粘度、粘接力、吸水率、弯曲强度、弯曲模量、Tg、CTE、离子含量、颗粒状材料的大小等因素 |

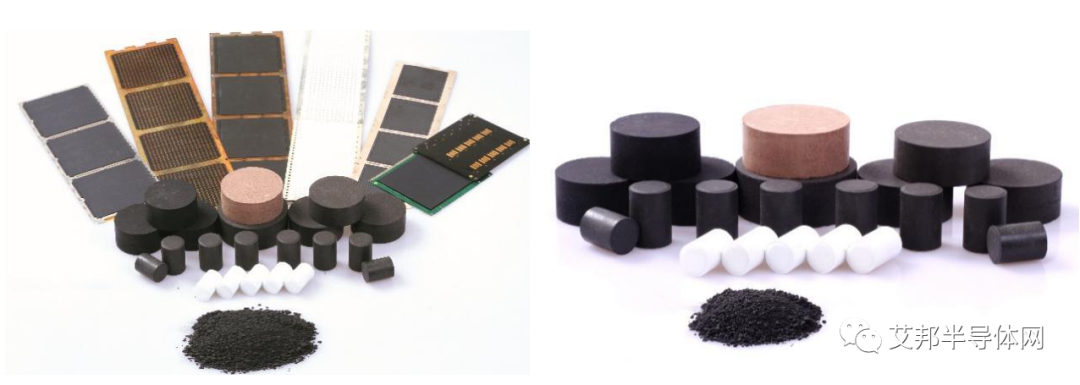

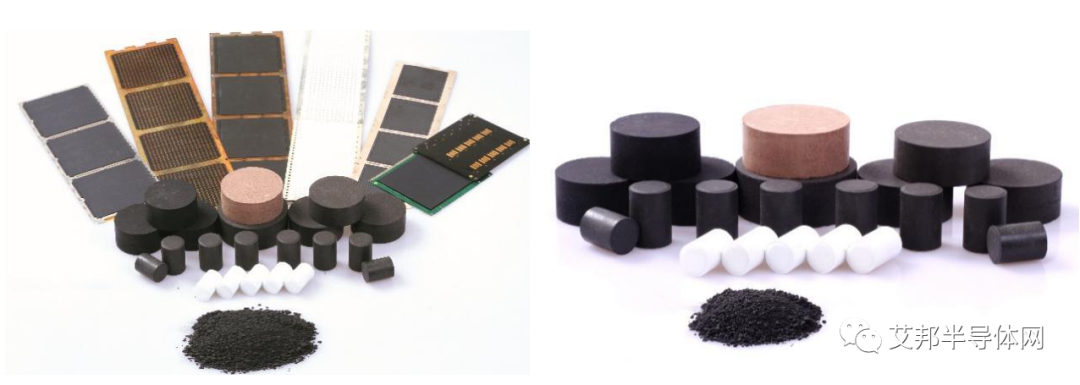

环氧塑封料应用于半导体封装工艺中的塑封环节,属于技术含量高、工艺难度大、知识密集型的产业环节。在塑封过程中,封装厂商主要采用传递成型法将环氧塑封料挤压入模腔并将其中的半导体芯片包埋,在模腔内交联固化成型后成为具有一定结构外型的半导体器件。环氧塑封料生产的主要环节包括预处理、配料、高搅、磁选、挤出、粉碎、后混合、打饼等生产工艺环节。环氧塑封料的技术难度主要体现在:

环氧塑封料的配方体系较为复杂。在配方开发过程中,需在众多化合物中筛选出数十种原材料(包括主料及添加剂)进行复配,确定合适的添加比例,并充分考虑成本等因素以满足量产的需求。由于配方中任一原材料的种类或比例变动都可能导致在优化某一性能指标时,对其它性能指标产生不利影响(例如,通过添加填料提升填充性的同时会使流动性下降),因此,产品配方需要充分考虑各原材料由于种类或比例不同对各项性能造成的相互影响,并在多项性能需求间实现有效平衡,以保证产品的可靠性。

由于不同客户或同一客户不同产品的封装形式、生产设备选型、工艺控制、前道材料选用、可靠性考核要求及终端应用场景等方面存在差异,对环氧塑封料的各项性能指标都有独特的要求,下游封装厂商对环氧塑封料的需求呈现定制化特征。由于历代封装技术及不同的应用领域对环氧塑封料的性能要求均存在差异,环氧塑封料厂商需以下游技术的发展为导向,持续开发在理化性能、工艺性能以及应用性能等方面与历代封装技术相匹配的新产品,故而业内呈现出“一代封装,一代材料”的特点。封装技术的持续演进对环氧塑封料提出了更多、更严苛的性能要求。其中,先进封装中的QFN/BGA、FOWLP/FOPLP等因其不对称封装形式而增加了对环氧塑封料的翘曲控制要求,同时要求环氧塑封料在经过更严苛的可靠性考核后仍不出现任何分层且保持芯片的电性能良好。来源:华海诚科招股说明书

原文始发于微信公众号(艾邦半导体网):一文了解半导体环氧塑封料