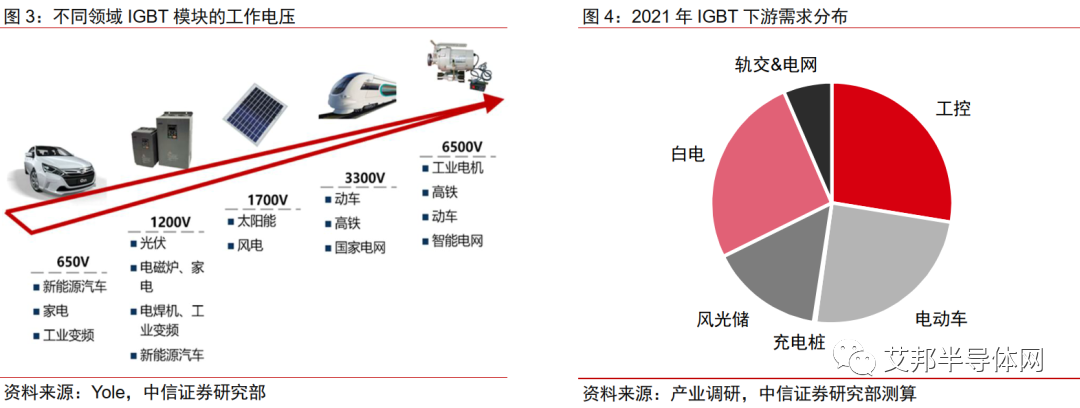

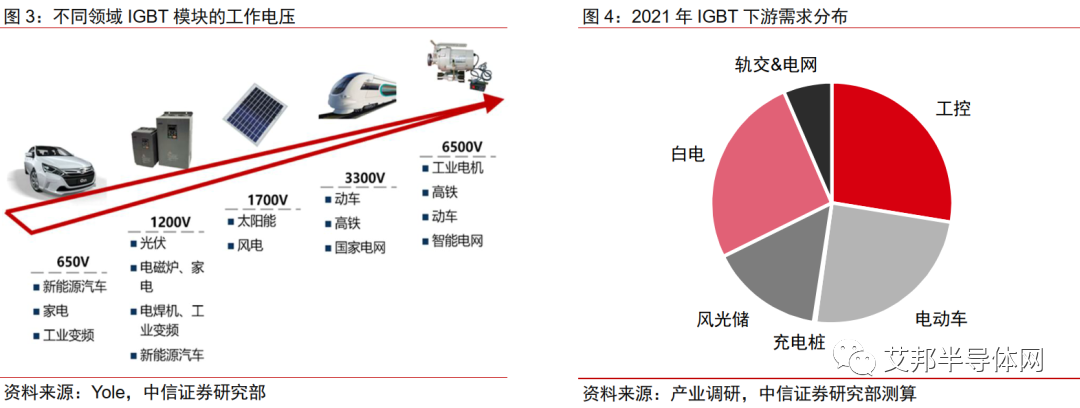

IGBT的应用领域很广,如工业领域中的变频器,轨道交通领域的高铁、地铁、轻轨,新能源领域的新能源汽车、风力发电等。根据工作环境的电压不同,IGBT可以分为低压(600V以下)、中压(600V-1200V)、高压(1700V-6500V), 各电压等级IGBT应用领域各不相同,例如高压高电流密度 IGBT 应用于轨道交通与电网,中低压IGBT应用于新能源电动汽车(EV)。下面我们一起来看看工业、EV、轨道交通这三个领域使用IGBT模块的材料选择及封装工艺有何不同,供大家参考。欢迎扫码加入IGBT产业交流群。

1.材料选择对比

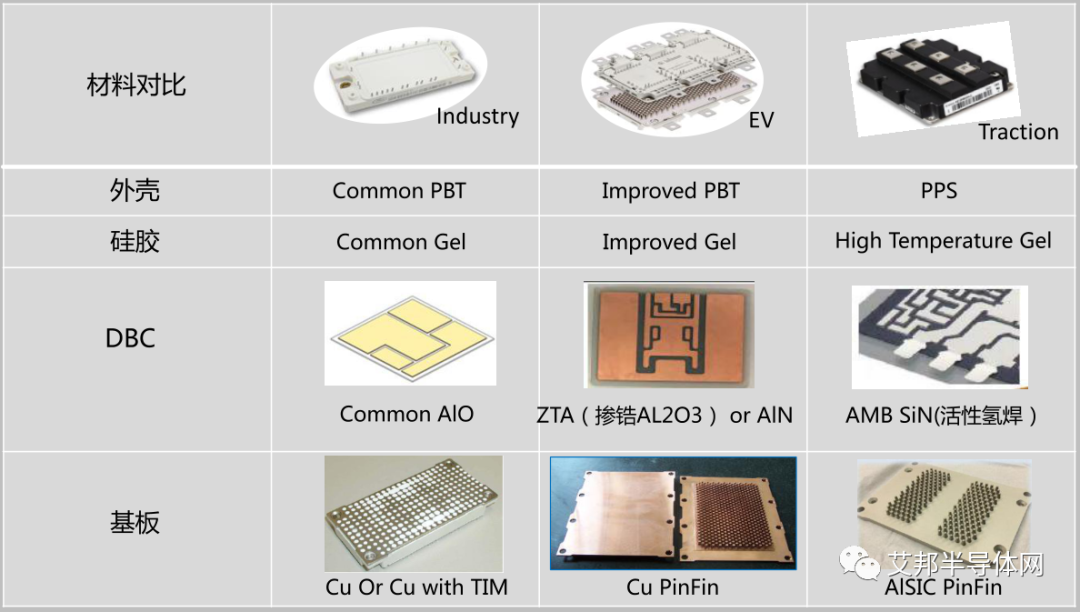

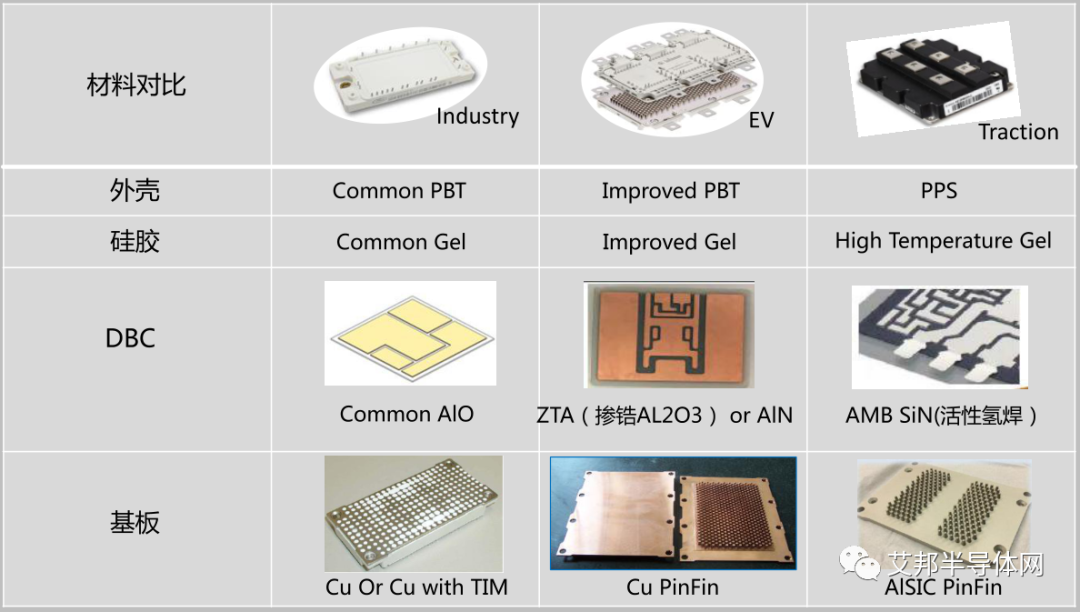

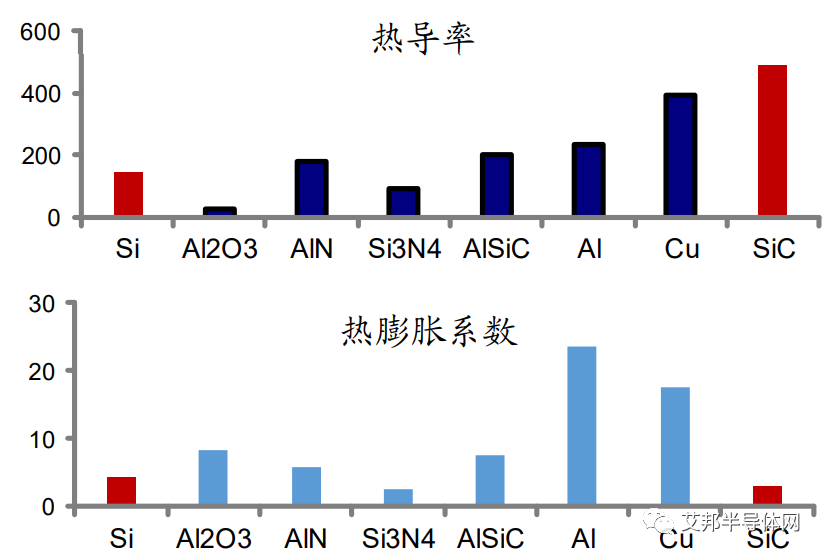

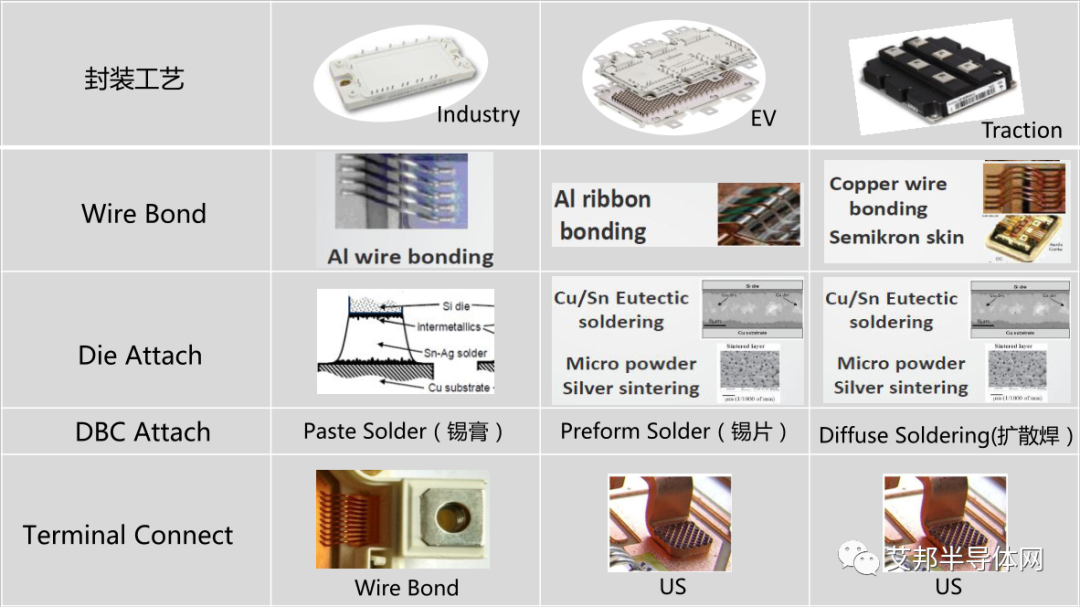

由下图我们可以看到,外壳选材上,工业用IGBT模块外壳一般采用通用型PBT材料,EV用IGBT模块外壳采用增强型PBT材料,轨道交通用IGBT模块外壳采用更耐温综合性能更好的PPS材料。工业、EV、轨道交通用IGBT模块用的硅胶分别采用普通型凝胶、改进型凝胶以及高温型凝胶。陶瓷衬板方面,工业IGBT可以采用一般的DBC 氧化铝陶瓷衬板,电动汽车上要求会比较高,采用ZTA(氧化锆掺杂氧化铝)或者氮化铝 DBC陶瓷衬板,应用在轨道交通上的IGBT要求更高,需要可靠性更高、综合性能优越的的AMB 氮化硅陶瓷衬板。在散热基板的选材方面,工业IGBT一般采用铜底板或者铜底板+导热界面材料(TIM),电动企业采用散热效果更好的铜针鳍散热器,轨道交通的底板则采用铝碳化硅针鳍散热器。

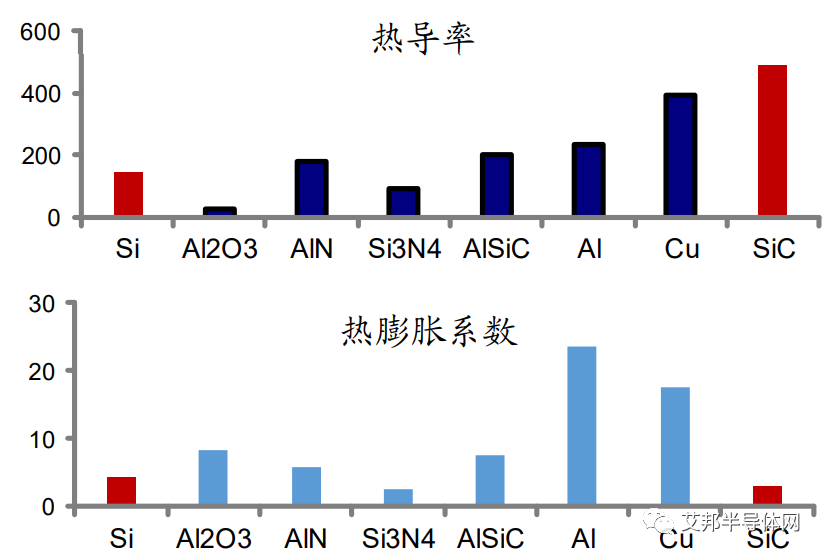

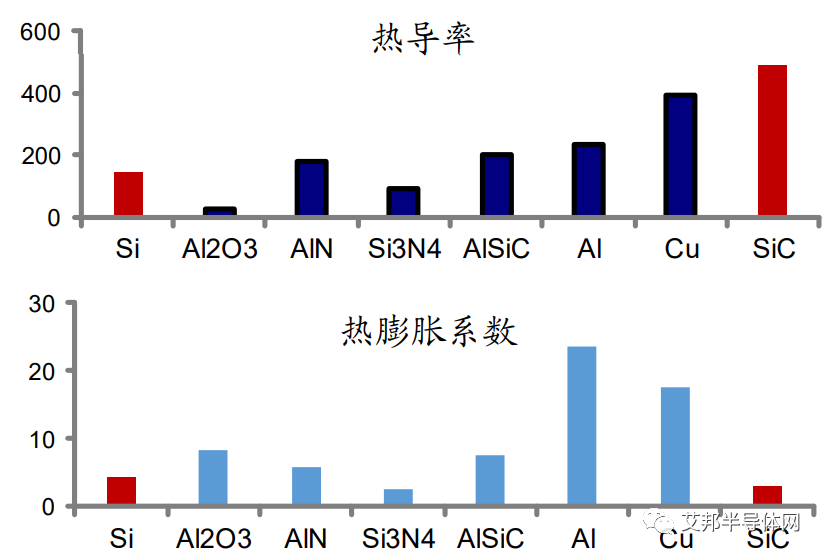

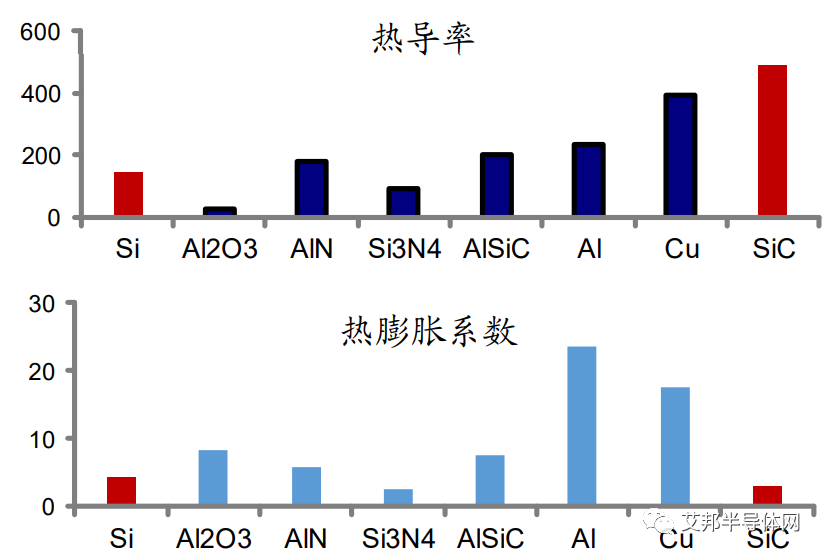

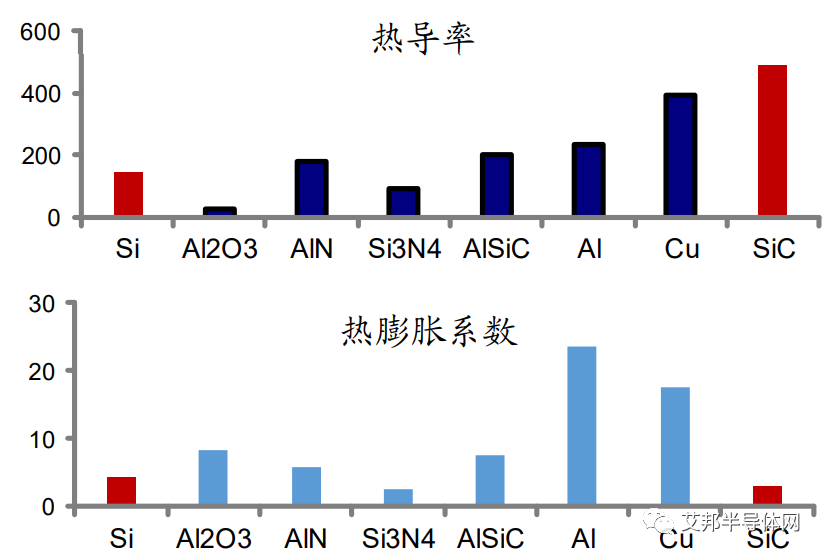

在前面的文章《铝碳化硅(AlSiC)基板在IGBT中的应用》中,给大家介绍到,铜具有良好的导热能力,可现快速散热,且价格便宜,但铜的热膨胀系数接近IGBT芯片的三倍,如果长期在震动环境下使用,其可靠性会大幅下降。而 AlSiC 热导率虽不如铜,但热膨胀系数更接近芯片及陶瓷基板,能够有效改善模块的热循环能力。2.封装工艺对比

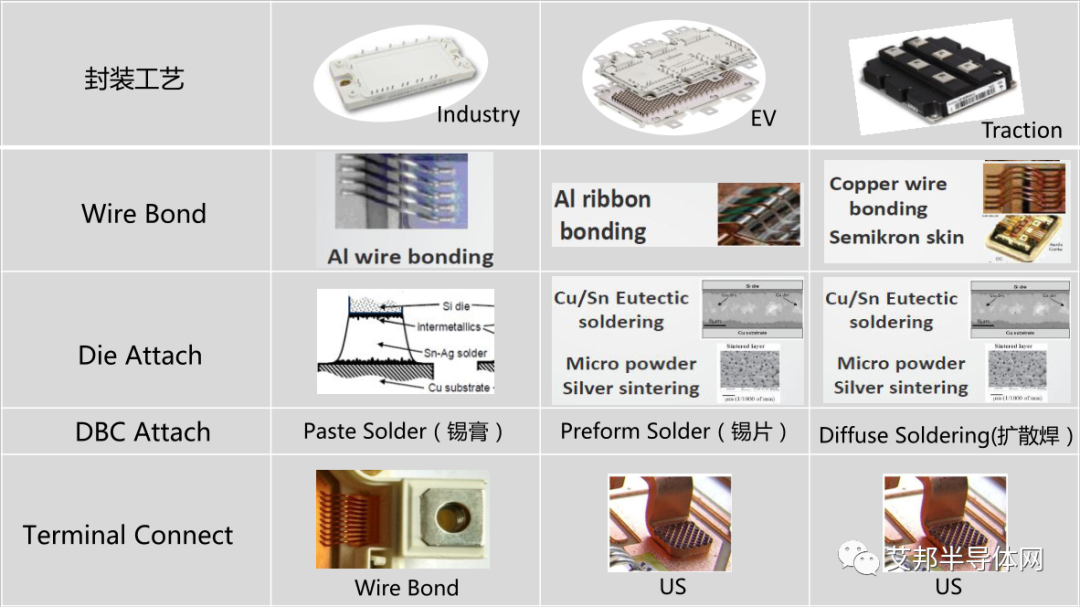

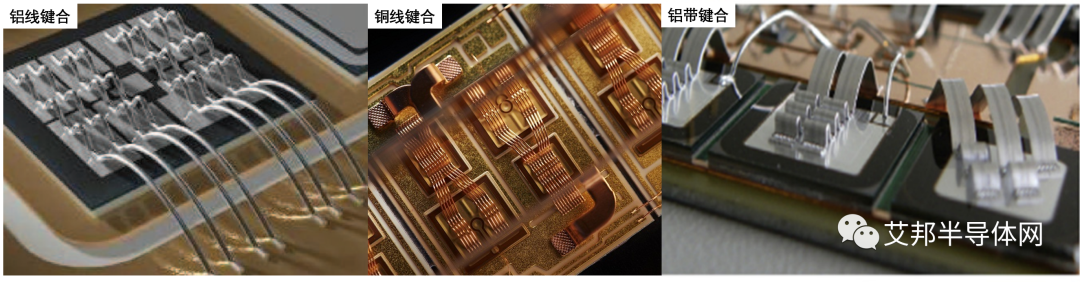

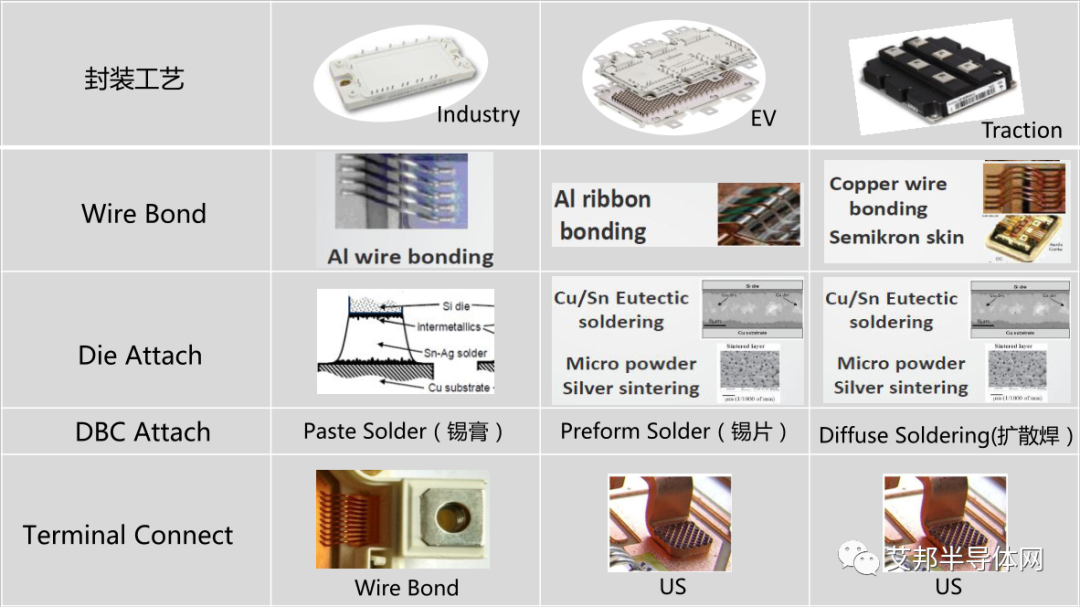

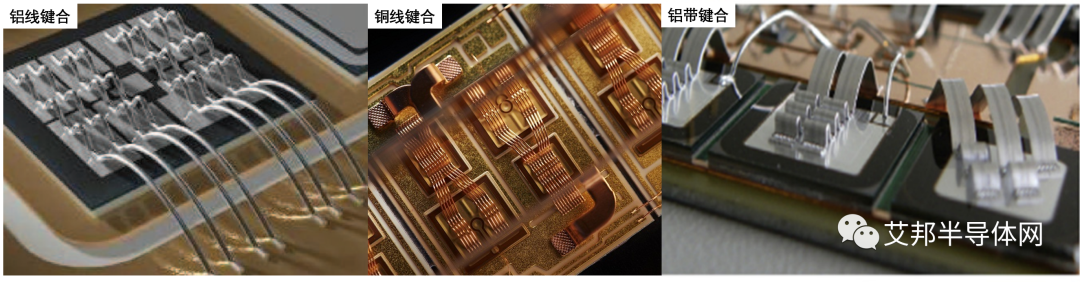

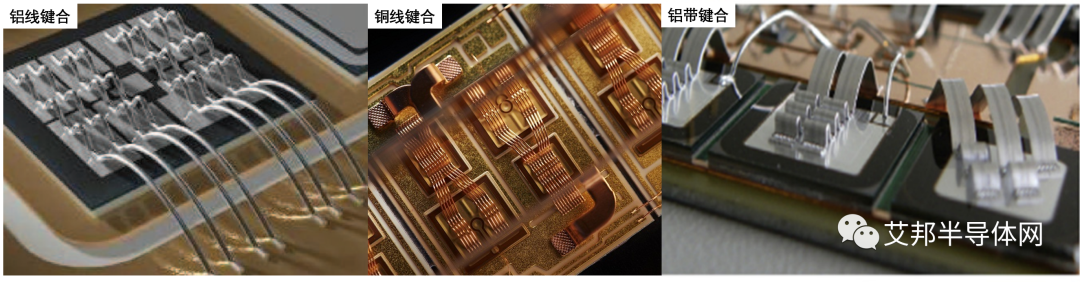

封装工艺方面,工业IGBT采用铝线(Al)键合,电动汽车IGBT采用铝带键合,轨道交通IGBT采用铜线键合。铝线键合工艺成熟、成本较低,但是铝线键合的电气、热力学性能较差,膨胀系数失配大,影响IGBT使用寿命。而铜线键合工艺具有电气、热力学性能优良等优点,可靠性高,适用于高功率密度、高效散热的模块。

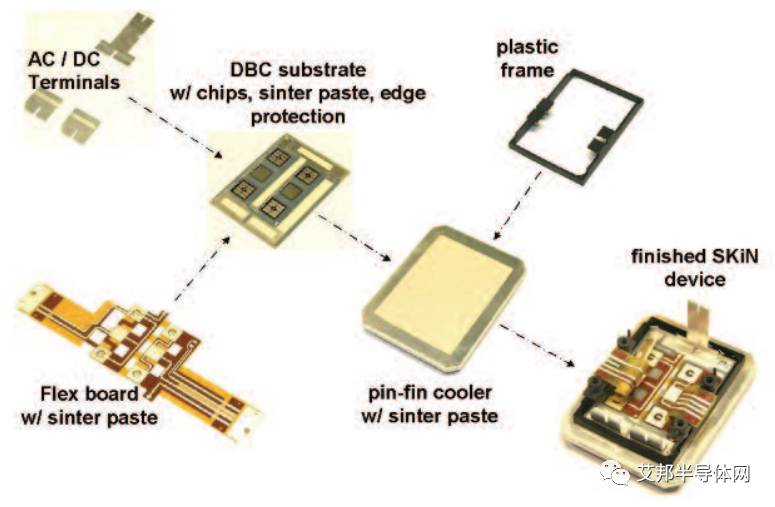

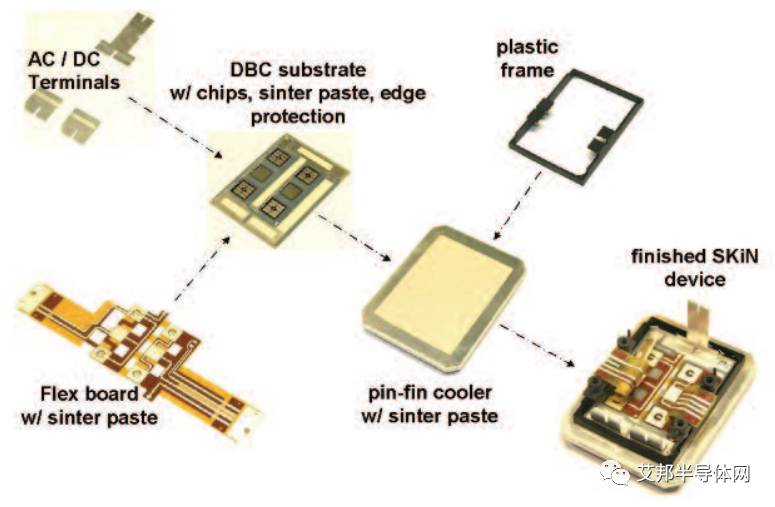

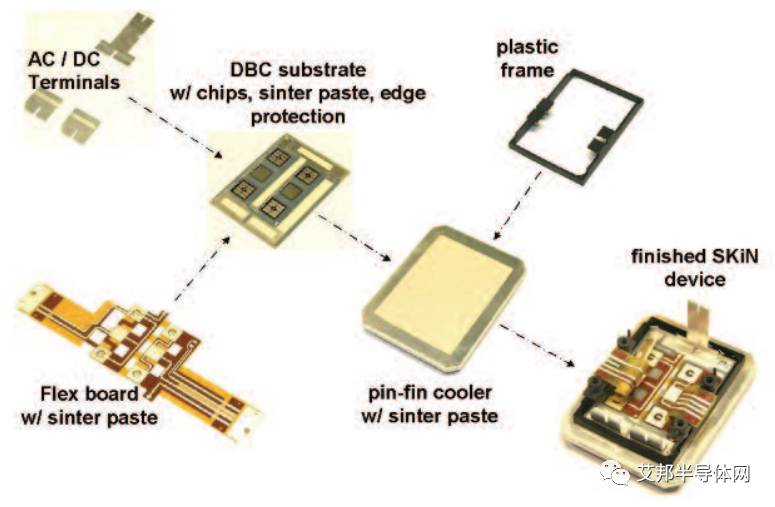

此外,还有赛米控(Semikron )SKiN 封装技术采用柔性PCB板取代键合线实现芯片的上下表面电气连接。

工业IGBT芯片贴合采用锡银焊料 ,DBC陶瓷衬底焊接采用锡膏;电动汽车、轨道交通用IGBT芯片贴合采用 Cu/Sn 共晶焊接或者银烧结,DBC陶瓷衬底焊接分别采用锡片和扩散焊。更大的功率密度应用需求,相应的芯片结温可达175℃甚至200℃,而这就与熔化温度约220℃的标准锡基软钎焊料相矛盾。如果使用这种软钎焊料焊接芯片,模块工作时的芯片结温与焊料熔化温度将非常接近,同系温度>0.8(同系温度,homologous temperature,Top/Tmelt=Thom),这将导致焊接层在热应力负载下很快就疲劳失效。解决这个矛盾有三种解决方案:①使用熔化温度更高的软钎焊焊料,②银浆烧结技术(Ag paste sintering),③扩散焊接技术(diffusion soldering)。IGBT功率模块内部由多层堆叠而成,各层的材料不同,其主要的作用也不同。不同材料的不同特性对IGB模块的整体性能有着十分重要的影响,要看具体的应用要求来做选材。从工业、EV、轨道交通这三个领域使用IGBT模块的材料选择及封装工艺来看,对于使用环境苛刻,可靠性要求更高的应用领域,选择的材料及封装工艺具有更好的综合性能和可靠性。资料来源:

车载IGBT芯片与模块产品开发,士兰微,网络公开资料

原文始发于微信公众号(艾邦半导体网):工业、EV、轨道交通用IGBT模块的选材及封装工艺对比