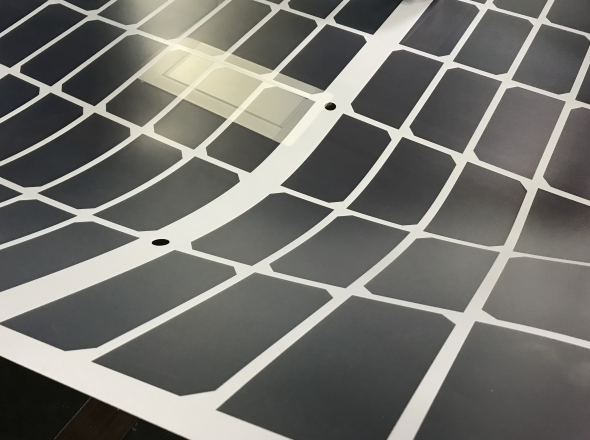

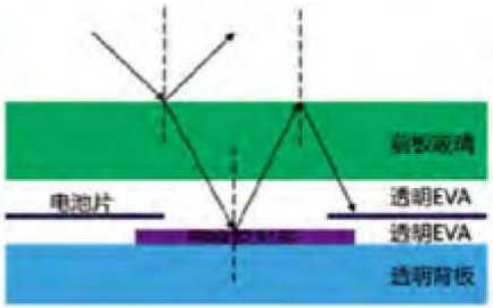

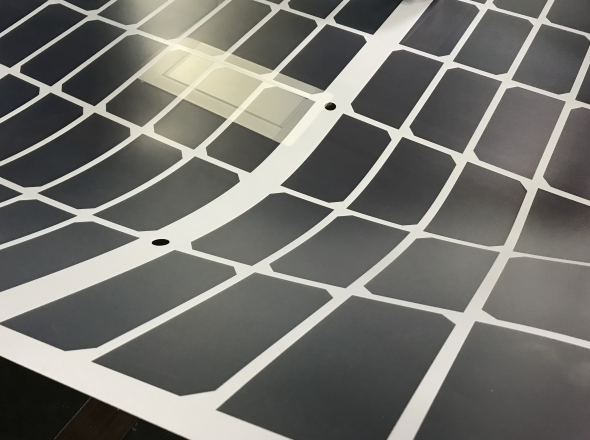

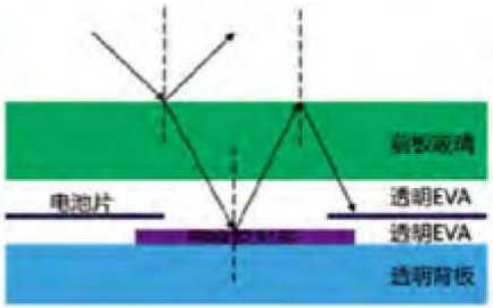

随着双面发电光伏组件技术的迭代发展,双面化成为当下高效光伏组件封装的主流方式之一,双面组件背面透光材料的选择主要为玻璃和透明背板。目前由于双玻组件的电势诱导衰减现象和质量太重问题,透明网格背板材料应运而生,但作为一种新材料,光伏组件长期暴露于户外,因此透明网格背板的性能显得尤为重要。透明网格背板就是在透明背板基础之上,增加网格图形。原理是在组件电池片间瞭增加反射含氟涂层,不仅能有效保护背板内层,也能将光线进行二次反射,有效增加电池片进光量,透明部分能让光线正常透过到达电池片,达到提升光伏组件功率的效果。透明网格背板透光示意图和反射示意图如图1,图2所示。

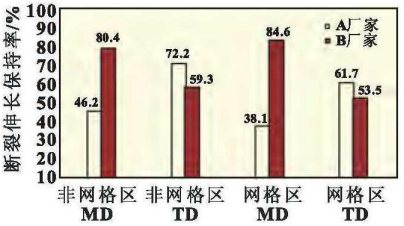

选取A、B厂家生产的相同结构的透明网格背板作为本次分析的样品。该背板是由三层结构组成,通过复合和涂覆两种工艺生产而成,在透明背板的三层结构中最外层(即与空气接触面)为透明氟膜,中间层为聚对苯二甲酸乙二醇脂(简称为PET),内层为氟树脂涂层,透明网格背板的网格涂层则是根据一定的网版图形将反射涂料印刷至背板内层,再通过一定的温度固化而成。光伏组件中的背板作为保护电池片和封装材料的直接屏障,对组件的安全性、长期可靠性和耐久性、功率增益起着至关重要的作用。作为透明背板材料,背板需具备良好的机械强度与軔性、耐候性、光学特性、水汽阻隔、耐热等各种的性能,而实现这些关键性能与背板材料密不可分,以下通过测试来分析透明背板的可靠性。众所周知,力学性能和耐候性是背板最重要的性能,在背板中主要提供力学性能的是中间PET,它是聚对苯二甲酸乙二醇脂,化学式为-[OCH2-CH2OCOC6H4CO]-,俗称聚酯薄膜,由对苯二甲酸乙二醇酯发生脱水缩合反应而来,在背板结构中通常简称为“P”。 PET由于本身的分子结构特点,容易在高温高湿条件下发生水解,成为背板的薄弱环节。通常背板的力学性能以拉伸强度和断裂伸长率来表征,而在老化后则以断裂伸长保持率衡量。通常在行业中湿热老化是评估材料或产品耐老化性能的重要手段之一,在IEC标准中湿热老化即为恒温恒湿试验(DH),试验条件为温度85°C,湿度为85%,时间为1000、2000H或更长,由于试验时间较长,目前行业引用压力蒸煮加速老化实验箱进行湿热能力的评估,压力蒸煮老化(PCT),其试验条件:温度为121°C,湿度为100%,试验时间较短,通常以PCT 24H模拟DH 1000H,PCT 48H模拟DH 2000H,PCT 72H模拟DH 3000H,根据“Hallberg-Peck”模型分析,在高湿热地区光伏组件承受30年寿命,DH测试需要时间为2877H,即加速湿热需做到PCT 72H,因此为了对比老化后的断裂伸长保持率性能,进行PCT 48H和72H后分别测试断裂伸长保持率,其测试方法如下:由于背板制备工艺的原因,长度方向和宽度方向在力学性能表现有差异,同时为验证涂覆网格区与非网格区的力学性能差异,按照背板不同区域对两个方向各取样品测试,样品大小均为宽度15mm,长度110mm,用万能材料试验机以标距50mm,拉伸速度100mm/min测试,为了便于标记,将长度方向标记为MD,宽度方向标记为TD,测试结果如图3~图5所示。

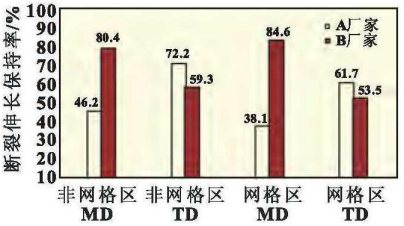

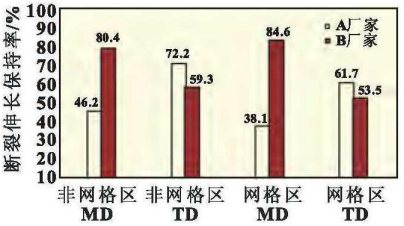

图3 PCT 48H后透明网格背板的断裂伸长保持率

由图3可知:背板A和背板B的网格区和非网格区在PCT 48H后断裂保持率均急剧下降,背板B湿热后的断裂保持率优于背板A,结果表明两个背板使用的PET有差异,在PCT 72H后背板均发生脆化(如图4、图5),说明透明背板在高湿热地区使用将存在一定的风险。在背板行业,根据PCT湿热老化的时间,PET分为不同的耐水解等级,其水解等级越高,背板耐湿热的能力越高,因此这一结果主要是与PET选择的耐水解等级有关。从PET的湿热老化失效的机理进行分析原因,PET分子链在湿热条件下发生水解及相应聚集态变化,PET主链上的酯键是聚酯发生湿热老化的基因,当有水分存在时,PET分子链端活泼的羧基将诱发和加速酯键的水解过程,而温度的升高则会进一步地加速此过程。在湿热老化初期水分在PET表面吸附,缓慢渗透,由于随着时间延长,水对PET的刻蚀和溶剂化作用,PET的结晶度逐渐升高,其表面微孔和龟裂增加,与此同时PET分子链中酯键受到水分子攻击而发生断裂,形成分子链更短的PET,在水增速的作用下结晶度进一步增加,PET脆性增加,水分向PET内部渗透加速,以上过程不断重复,最终使PET失去原有的力学性能和水气阻隔性能。而温度的升高,一方面加速PET结晶,从而增加其龟裂程度,另外还增加了端羧基的活泼性,加速水解反应的发生,最终导致基材脆化失效。紫外线具有较短的波长和较高的能量,对材料特别是高分子材料具有很强的破坏性,由于背板是高分子材料,在户外的老化通常是在紫外线、温度和湿度的共同作用下发生的,因此评估背板的耐紫外能力必不可少。一般抗紫外能力用黄变值来表征,黄变越大,说明材料耐紫外的性能越差。采用温度60°C,波长范围为280~400nm,分别以UV30、60、120、150、180kWh/m2的辐照量照射背板的空气面(透明氟膜面)、粘接面(氟涂层面)及网格区,对其老化后测试黄变,其测试方法如下:取背板A和B网格区与非网格区样品裁切尺寸为5cm×5cm,使用紫外可见分光光度计分别测试初始透明网格背板的空气面和粘接面及网格区的黄度值YI,然后将各样品放置紫外老化试验箱进行不同紫外辐照量照射,并测试不同阶段紫外辐照后的黄度值YI,其黄变值ΔYI为各阶段老化后黄度值与初始样品黄度值之差。

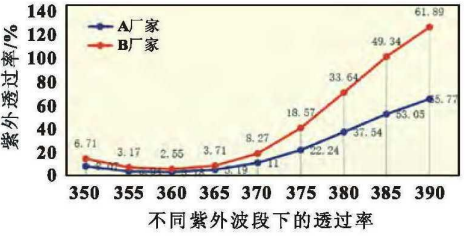

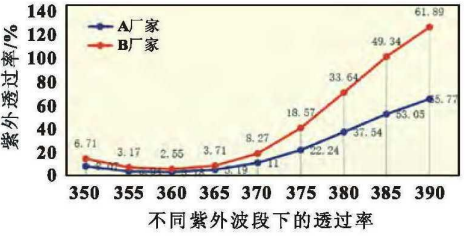

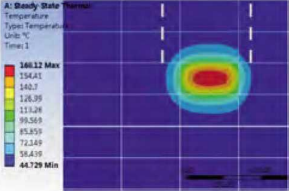

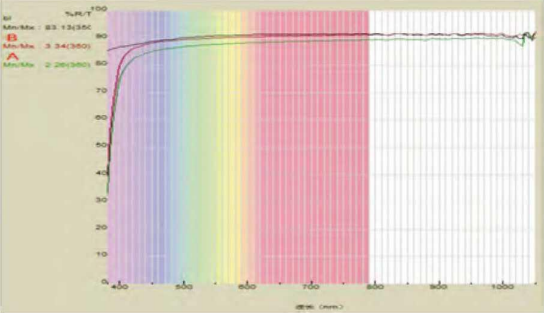

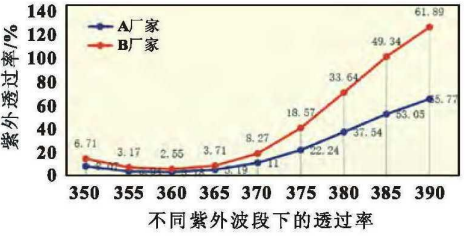

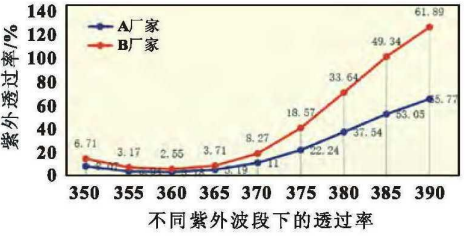

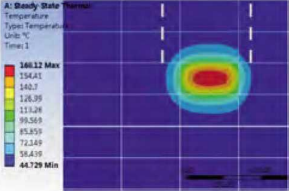

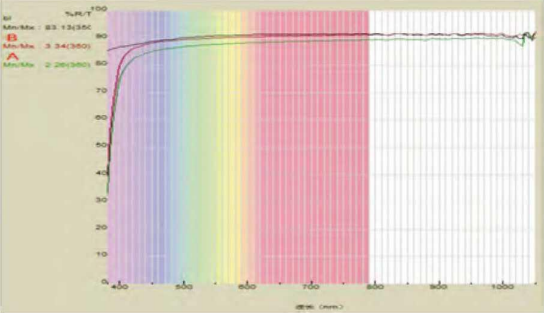

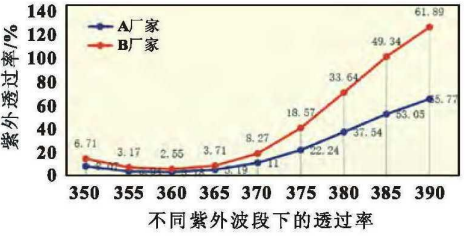

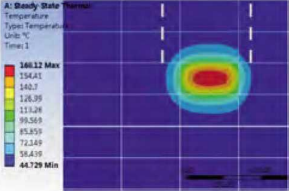

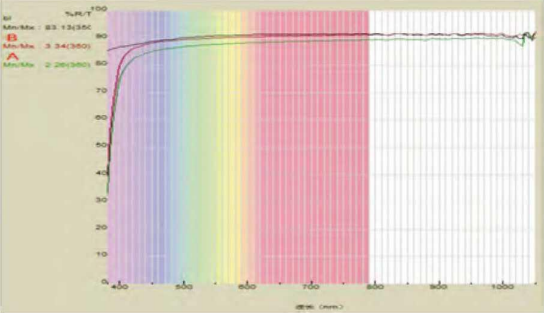

由图6可见背板A和背板B紫外照射网格区和透明区内的耐候面黄变表现均较小,而照射透明区粘接面黄变背板B明显高于背板A,由此推断两个背板枯接面的氟涂层有差异,透明背板抗紫外能力主要靠氟涂层中的紫外阻隔剂,它能吸收紫外光,阻止紫外光深入聚合物的内部,从而使聚合物得到保护。为了验证紫外波段的阻隔效果,对比两个背板紫外波段的透过率,如图7所示。由图7可知:背板A和背板B在不同紫外波段的透过率有差异,背板B高于背板A的紫外透过率,背板B中大量的紫外线破坏内部分子是导致黄变的主要原因。透明网格背板通常应用于多主栅双面电池组件,其功率较高,由于组件的热斑温度与组件功率呈线性关系,通过使用Pvstsy软件模拟1000W/n2的辐照下,在环境温度是25°C时,常规组件的热斑温度为44.729~168.120°C,多主栅组件的热斑温度为44.049~195.010°C,由此可看出,理论下多主栅组件最坏的热斑温度最高甚至可达190°C以上,如图8、图9所示。

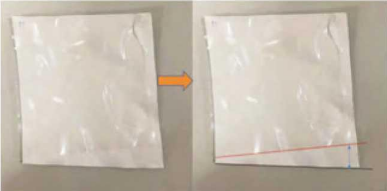

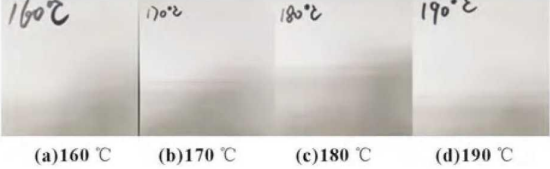

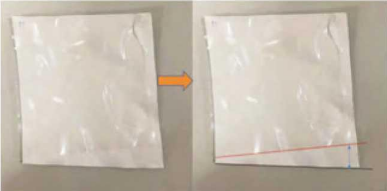

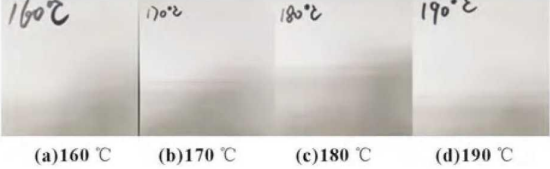

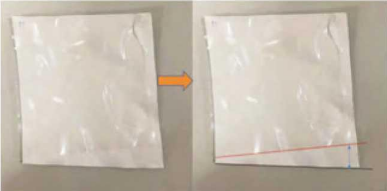

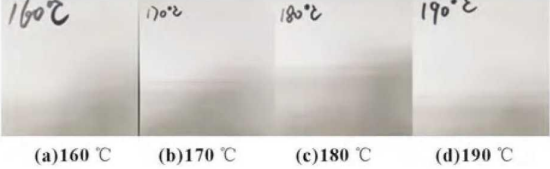

对背板A和背板B网格背板的耐热性进行评估,同时选择白色常规背板为对比样品,样品的大小均为50mm×50mm,将样品分别在160、170、180及1901下烘烤5h,在温度170°C烘烤1h后均出现两个背板膜层卷曲和脱落,在180和190°C烘烤10min后均出现两个背板膜层卷曲和脱落,而白色背板在不同的温度下各烘烤5h均未出现氟膜与PET脱层等外观不良现象。试验表明透明网格背板的膜层会随温度的升高,氟膜易于PET层脱层,其最高的耐热温度为160°C。各背板烘烤外观如图10~图12所示。

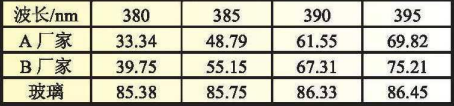

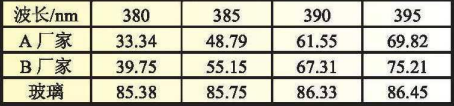

为了分析脱层的原因,取透明的氟膜与白色的氟膜各裁切为10cm×10cm样品进行实验,在180°C:下烘烤3min,由图13可见透明氟膜收缩更严重。综上所述,透明裸背板最高可耐受的温度为160°C:当有热斑产生时,温度升高,透明网格背板膜层与PET层发生脱层的风险较高。应用于光伏双面组件背面的材料有透明背板和玻璃两种,背面材料的透光率越高,对其组件的功率增益就越大,光伏玻璃后板用玻璃的透光率在380~1100nm为91.5%以上,透明背板对光的透过率十分重要,图14是玻璃与透明背板透光率的对比。

由图14可见,透明背板A和B的透光率均低于玻璃的透光率,图14中可见光波段玻璃与背板的透光率差异较小,主要差异为紫外波段,因此对紫外波段的透光率进行统计见表1所示。在380~395nm紫外波段下,透明背板的透光率平均为60%左右,玻璃的透光率平均高达85%,因此透明背板低于玻璃透光率的主要原因为背板在紫外波段的透光比玻璃小。表1 透明背板与玻璃紫外波段的透光率%

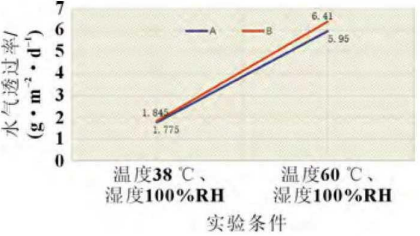

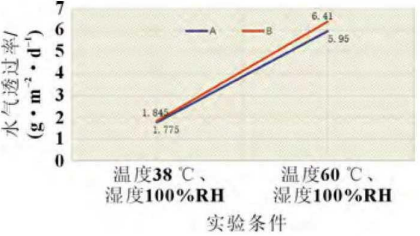

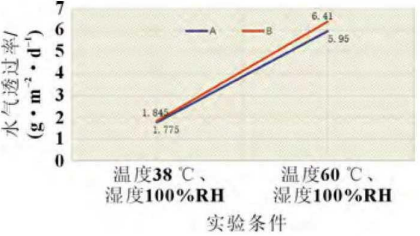

背板是用在光伏组件上的一种保护性材料,水气透过率的大小对背板材料及组件的性能影响很大,为组件提供外层绝缘保护,同时阻隔水气对组件内部材料的腐蚀,从而保证组件可正常工作。因此水气透过率也是越小越好,作为透明背板主要应用于双面组件,但由于双面组件在发电时温度高,因此分别对比了不同温度下的水气透过率,如图15所示。

背板A和背板B的水气透过率均随温度的升高而增大,这是由于温度升高,水分子运动速率加剧,使背板内部吸附更多的水分。由于湿热环境下将使组件衰减增大,因此透明背板的组件应使用阻水性较好的封装胶膜进行封装。(1)通过PCT 48h和PCT 72h湿热老化测试,背板随着老化时间的延长断裂保持率急剧下降,在PCT 72h会出现脆化现象,主要与PET选取的耐水解等级有关;(2)通过对透明网格背板不同区域照射紫外并测试黄变,耐候面和网格区的黄变均呈现升高,但幅度不大,背板B的黄变明显高于背板A,主要原因是不同厂家背板氟涂层材料在紫外波段下紫外阻隔有差异造成的;(3)透明网格背板耐热性最高为16°C,在170°C:以上可发生氟膜脱层现象,经初步分析为可能为透明氟膜的收缩率大造成;(4)透明网格背板的透光率低于玻璃,主要因为在紫外波段的玻璃透光率高于透明背板;(5)透明网格背板的水气透过率随温度的升高而增大,主要是温度升高,水分子运动速率加剧,使背板内部吸附更多的水分所造成的。

来源:《光伏组件用透明网格背板的性能分析》,国家电投集团西安太阳能电力有限公司原文始发于微信公众号(光伏产业通):光伏组件用透明网格背板的性能分析