近年来,关于汽车轻量化的话题再度热起来,在倡导节能减排的大趋势下,汽车轻量化正成为一股全球风潮。目前的轻量化技术,主要围绕以下两个方向:

1、在使用材料不变的情况下,对汽车结构和材料的加工工艺进行优化设计;

2、寻找能够满足使用要求的更轻的材料。

低密度PP、薄壁注塑PP和微发泡PP正是顺应这两个方向进行开发的。

“低密度PP”是指在聚丙烯体系中加入少量填充物,通过改性使其达到高填充聚丙烯的收缩率、力学及耐热等性能,从而实现减重。下面以广东圆融的低密度PP为例,介绍其在轻量化中的应用。

表1 圆融低密度PP减重实例物性

“薄壁化PP”是指高流动、高模量和高韧性的PP材料,俗称“三高”材料。如果将低密度PP的力学性能提升至“三高”物性水平,并应用于薄壁化制件,这样可将制件的轻量化更进一步。

低密度PP由于粉体填充少,粉体增强作用有限,使得普通的低密度PP难以应用于薄壁化制件。广东圆融的低密度PP添加自制高刚低收缩母粒,通过原位成纤、控制结晶等关键技术使材料增韧时,能兼顾刚性和收缩率,从而使低密度PP也能拥有“三高”物性,同时具有与高填充相当的收缩率。

目前越来越多主机厂在大力推动保险杠和门板等汽车主流制件的轻量化,低密度+薄壁化方案将大有用武之地,下图是广东圆融部分典型案例。 低密度+薄壁化方案可以使制件的减重幅度进一步扩大,成型周期进一步缩短。以上述低密度材料为例,某车型的保险杠,通过模具薄壁化实现减重14%,采用低密度材料可以减重8.5%(相对TD20),整体制件减重幅度可达20%以上,并且产品外观(虎皮纹和缩痕等)明显优于普通的薄壁化PP。

表2 圆融低密度PP“三高”物性

“微发泡PP”是指以聚丙烯材料为基体,通过注塑工艺,在气体内压的作用下,使制品中间层密布封闭微孔而两侧有着致密的表皮结构,从而达到省料和减重的目的。

广东圆融通过合理控制表层结晶速率、发泡量和发泡速率等关键参数,在不需要更改注塑设备和模具、不需要增加反压装置的情况下,即可实现制品减重6-10%,同时外观良好、尺寸稳定、物性保持率高。

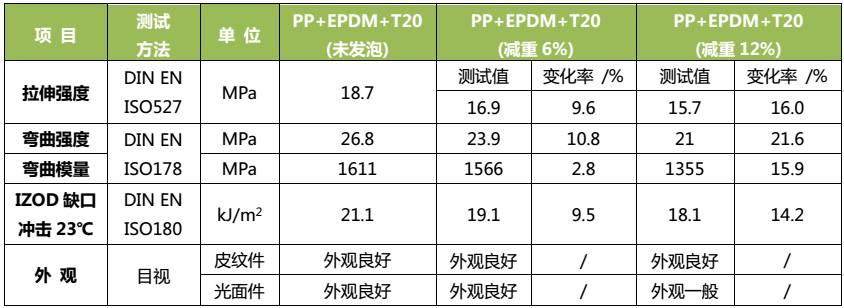

表3 圆融微发泡PP物性衰减情况

微发泡门板截面图和外观情况

当微发泡PP的减重幅度在8%以内,其力学性能的衰减可控制在10%左右(衰减的力学性能可以在配方设计时就预留出来),并可结合低密度方案对制件进一步减重,以达到理想的减重幅度。以下是手套箱内衬的案例,结合低密度材料和微发泡方案可实现制件减重17%左右。

关于广东圆融

广东圆融,改性材料整体解决方案供应商。

-

广东圆融新材料有限公司,成立于2008年,是一家集研发、生产、销售和服务于一体的国家级高新技术企业;

-

公司主要包括聚烯烃类、聚苯乙烯类、聚酰胺类、聚酯类四大产品线;

-

产品广泛应用于汽车、家电电子、工业设备、军工、新能源等领域;

-

目前公司拥有顺德、合肥两个生产基地,改性塑料年产能30万吨,同时华南、华东新生产与研发基地已启动建设,2018年投入使用,届时产能将达到60万吨/年,打造国内一流的改性塑料智能工厂;

-

广东圆融以良好的口碑、持续的创新、稳定的品质和优质的服务,为全球客户提供优质的产品与服务,为人类创造绿色生活。

关于汽车内外饰轻量化方面感兴趣或者技术交流,可以联系广东圆融新材料有限公司技术工程师。

联系人:杨先生

座机号码:0757-22367863

联系邮箱:yuanrong@aldex.com.cn

推荐阅读:

阅读原文,申请汽车轻量化产业链交流群

始发于微信公众号:艾邦高分子