随着电子技术的发展,芯片集成度不断提高,电路布线宽度细密化,单位面积上功率耗散越来越大,必然造成发热量的增加,容易引起器件的失效。直接覆铜(Direct Bond Copper,DBC )陶瓷基板由于具有良好的导热性能和导电性能成为重要的电子封装材料,尤其是在功率模块(IGBT)和集成电力电子模块中。目前功率半导体器件所用的陶瓷基板多为 DBC 陶瓷基板,下面我们一起来了解一下什么是 DBC 陶瓷基板?

DBC 技术主要是基于氧化铝陶瓷基板发展起来的陶瓷表面金属化技术,最早出现于 20 世纪 70 年代,由 J.F.Burgess 和 Y.S.Sun 等人提出,到 80 年代中期,美国 GE 公司的 DBC 研制小组将该技术实用化。经过多年的发展,该技术不仅在制备工艺、结合强度和热循环疲劳寿命等方面取得了突破性进展,而且在电子封装领域也取得了长足进步。目前可选用的陶瓷基片材料有氧化铝(Al2O3)、氮化铝(AlN)、氧化锆增韧氧化铝(ZTA)。此外,在 DBC 工艺技术的基础上不断优化创新发展出来的新工艺,例如 FJ Composite 的 S-DBC 技术,先在陶瓷表面沉积Ti层,再通过热压与铜结合。图 S-DBC 工艺与AMB 工艺键合界面,来源:FJ Composite

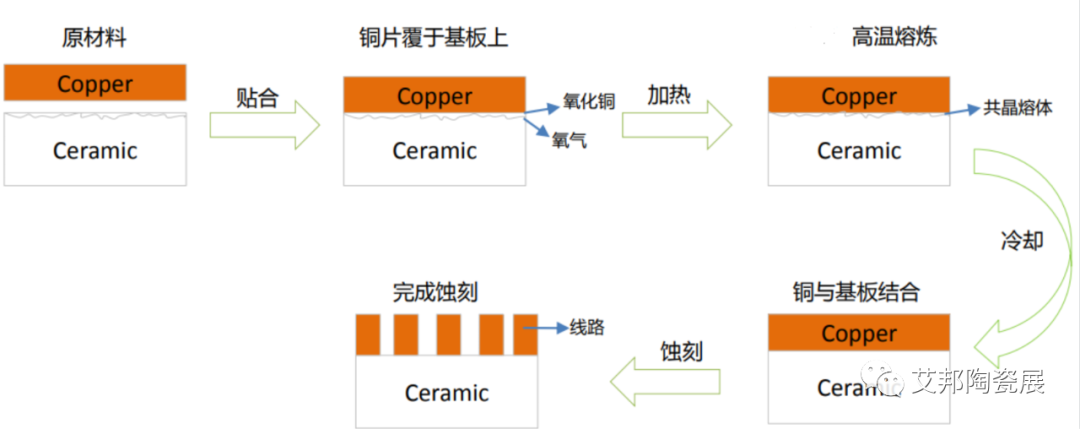

此外,活性金属钎焊(AMB)和直接敷铝(DBA )工艺技术也是从 DBC 工艺技术发展起来的金属直接敷接陶瓷基板新工艺。这两个工艺在这我们就不多说,感兴趣的朋友可以看看我们之前的文章。DBC陶瓷基板是一种通过热熔式粘合法,在高温下将铜箔直接烧结到陶瓷表面而制成的一种复合基板。直接覆铜技术是利用铜的含氧共晶液直接将铜敷接在陶瓷上,其基本原理是敷接前或过程中在铜与陶瓷之间引入适量的氧元素,在 1065~1083℃,铜与氧形成 Cu-O 共晶液,DBC 技术利用该共晶液一方面与陶瓷基板发生化学反应生成 CuAlO2 或 CuAl2O4 相,另一方面浸润铜箔实现陶瓷基板与铜板的结合;然后根据线路设计菲林贴膜曝光显影,通过蚀刻方式备制线路基板。陶瓷基板直接敷铜板的工艺过程如图 1 所示。由于 AlN 陶瓷对铜的浸润性能差,所以在敷接前必须对其表面氧化处理,通常是将 AlN 陶瓷在空气中加热氧化,在其表面生成一层致密的氧化铝,再通过该氧化铝层实现铜与 AlN 陶瓷基板的结合,Al2O3膜厚度决定了敷接质量。后续程序与氧化铝直接敷铜工艺基本相同,如图2所示。DBC 陶瓷基板具有陶瓷的高导热、高电绝缘、高机械强度、低膨胀等特性,又兼具无氧铜的高导电性和优异焊接性能,且能像PCB线路板一样刻蚀出各种图形。使用DBC基板作为芯片的承载体,可有效的将芯片与模块散热底板隔离开,DBC基板中间的Al2O3陶瓷层或者AlN陶瓷层可有效提高模块的绝缘能力(陶瓷层绝缘耐压>2.5KV)。DBC基板具有良好的导热性,热导率为20-260W/mK,IGBT模块在运行过程中,在芯片表面产生大量的热量,这些热量可有效的通过DBC基板传输到模块散热底板上,再通过底板上的导热硅脂传导于散热器上,完成模块的整体散热流动。DBC基板膨胀系数同硅(芯片主要材质为硅)相近(7.1ppm/K),不会造成对芯片的应力损伤,DBC基板抗剥力>20N/mm²,具有优秀的机械性能,耐腐蚀,不易发生形变,可在较宽温度范围内使用。厚铜箔和高性能陶瓷材料使DBC基板具有良好的机械强度和可靠性。由于铜导体电性能优越,且有将强的载流能力,因此可以实现高功率容量。DBC 陶瓷基板的应用广泛,包括大功率白光 LED 模组、紫外/深紫外 LED 器件封装、激光二极管(LD)、汽车传感器、制冷型红外热成像、5G光通信、高端制冷器、聚焦型光伏(CPV)、微波射频器件、电子电力器件(IGBT)等众多领域。虽有AMB、DBA等新型陶瓷基板的出现,但并不意味着能完全替代DBC,在功率和成本的应用场景下,有各自的应用场景,DBC仍有很大的市场空间空间。篇幅有限我们这里不做具体的企业介绍,后期再为大家详细介绍。原文始发于微信公众号(艾邦陶瓷展):什么是直接覆铜(DBC)陶瓷基板?附国内厂商名单