摘 要:为了评估国产有机硅凝胶在绝缘栅双极晶体管(IGBT)功率模块封装中的应用情况,选取了3种国产有机硅凝胶进行综合性能对比,包括固化前外观、密度、黏度、混合比例和凝胶时间,固化后绝缘性能、渗油性、阻尼性、粘附性和200℃下耐高温性能等。分析了3种有机硅凝胶样品的差异,并利用其分别封装IGBT功率模块,对所封装的模块进行温度循环测试。结果表明:有机硅凝胶的起始黏度和混合比例对封装工艺和封装设备有影响,固化后锥入度、绝缘性能、渗油性、阻尼性、粘附性等性能对有机硅凝胶型号的选用有指导作用,耐高温性能和耐温度循环能力是评估样品能否用于IGBT功率模块封装重要的指标。

0 引 言

1 实 验

1.1 实验材料及使用工艺

选取3种国产有机硅凝胶作为研究对象,分别标记为1#、2#和3#。其中,1#样品的A、B组分按质量比1∶1混合,混合均匀后真空脱泡并按照推荐固化工艺固化:100℃/1 h+150℃/1 h。2#样品的A、B组分按质量比1∶1混合,混合均匀后真空脱泡并按照推荐固化工艺固化:70℃/1 h+100℃/1 h。3#样品的A、B组分按质量比10∶1混合,混合均匀后真空脱泡并按照推荐固化工艺固化:100℃/1 h+150℃/0.5 h。。

1.2 性能测试

黏度按照GB/T 2794—2013采用上海精密仪器仪表有限公司的NDJ-5S型旋转黏度计进行测试。密度按照GB/T 15223—2008采用比重瓶法进行测定。锥入度按照GB/T 269—1991采用上海昌吉地质仪器公司的SYD-2801E型锥入度测试仪进行测试,1/4锥。电气强度按照GB/T 1408.1—2006采用桂林电器科学院有限公司ZHT-10/50型电气击穿测试仪进行测试;体积电阻率按照GB/T 1692—2008采用日本HIOKI公司的SM7120型高阻计进行测试。介电常数和介质损耗因数按照GB/T 1409—2006采用上海精密科学仪器有限公司的QS37型介质损耗测试仪进行测试。TGA分析采用梅特勒TGA1(SF)热重分析仪进行测试,空气氛围,温度范围为100~720℃,升温速率为5℃/min。阻尼性和粘附性按照GB/T 16860—1997采用美国博勒飞公司的CT3型质构仪进行测试,形变量设定值为5 mm,触发点设定值为3 g,测前速度为1 mm/s,测试速度为1 mm/s,测后速度为4.5 mm/s,保持时间60 s后探头退回起始点位置。模块温度循环测试按照GB/T 2423.2—2008进行,最低温度为-40℃,最高温度为150℃,每个极限值为0.5 h,转移时间小于30 s。

2 结果与讨论

2.1 有机硅凝胶固化前基本性能

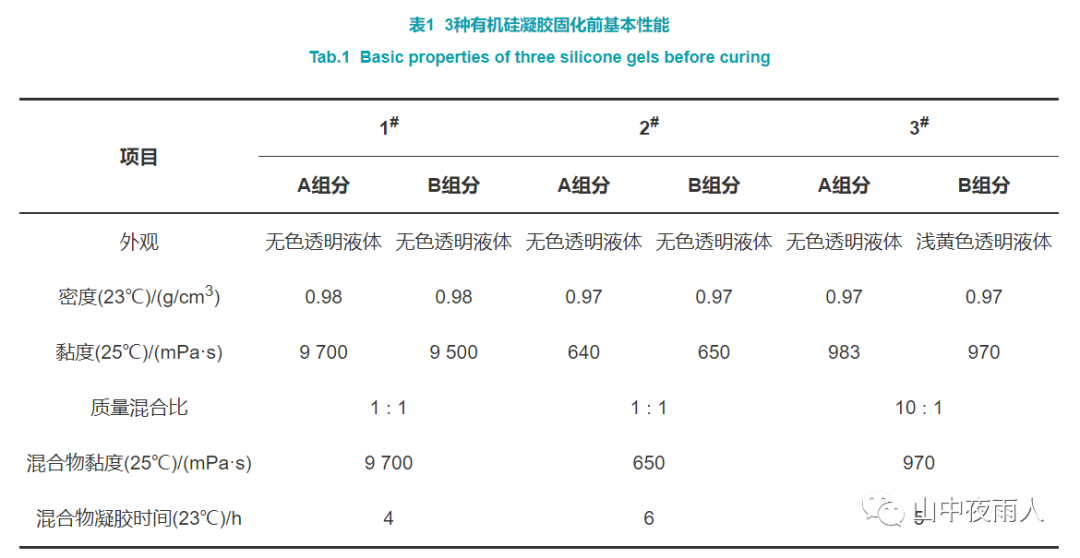

3种有机硅凝胶固化前的基本特性主要包括外观、密度、混合比例、黏度和凝胶时间等基本参数,如表1所示。表1中的参数决定了有机硅凝胶的使用工艺和对封装设备的工艺要求,也是样品选型较重要的工艺参数。

从表1可以看出,虽然不同厂家的有机硅凝胶配方设计存在差异,但3种样品固化前的外观和密度差别不大。这是由于IGBT功率模块封装用有机硅凝胶均为加成型聚合,其主要成分为含氢硅油和乙烯基硅油,再配合贵金属催化剂、增黏剂及其他助剂等。但由于选用的硅油树脂及助剂的差异,各种样品的黏度、混合比例等差异较大,1#样品是采用苯基硅油制备,起始黏度大,封装工艺测试发现脱泡性也较差,需抽真空泄压多次后静置才能完全消泡;2#样品的黏度较小,A、B组分混合质量比为1∶1,符合目前主流市场技术要求,且自消泡性良好,在应用工艺上优势较为明显;3#样品脱泡性优良,但其混合质量比为10∶1,需升级封装设备。3种有机硅凝胶由于黏度、脱泡性等差异,对封装设备和工艺条件都会有所不同,对样品的选用需要综合考虑。

2.2 有机硅凝胶固化后性能

有机硅凝胶固化后性能包括固化物的基本性能、渗油性、阻尼性、黏附性以及耐温度循环能力等。

2.2.1 有机硅凝胶固化后基本性能

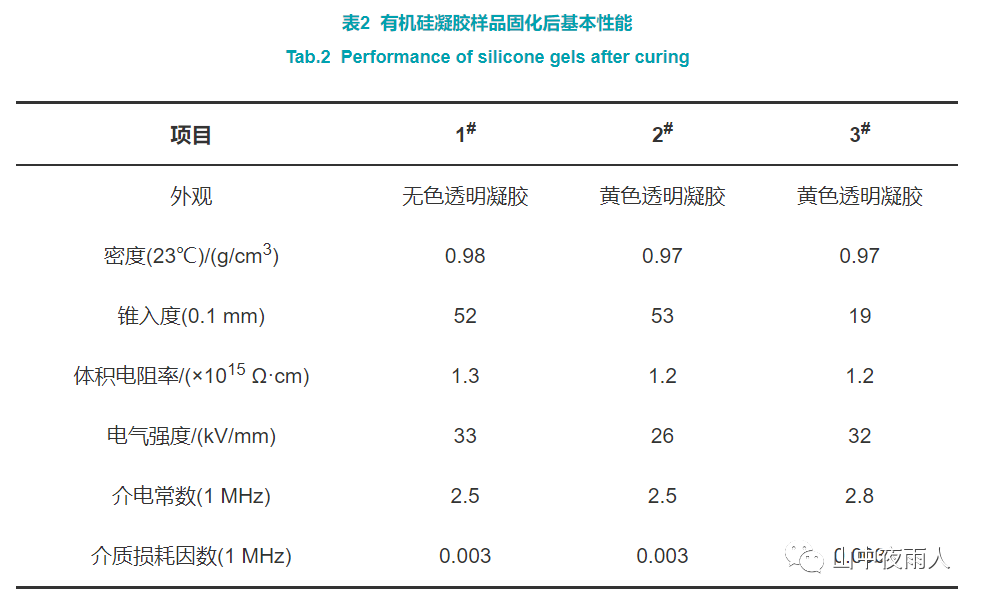

由于IGBT功率模块的使用环境比较复杂,可能存在高电压、大电流、机械冲击、振动和高湿度等情况,对封装使用的有机硅凝胶要求具有较高的绝缘性、较好的阻尼性以及与其他材料优良的粘附性。3种有机硅凝胶固化后的起始锥入度和绝缘性能如表2所示。

结合表1和表2测试数据可以发现,尽管1#和2#样品固化前混合黏度差异较大,但固化后的锥入度却几乎相同,1#固化物的电气强度达到33 kV/mm,其耐压能力更具优势;3#固化物由于其独特的配方体系,在保持较低混合黏度的前提下,绝缘性能也较为优异,但其起始锥入度较小,样品呈现出较硬的特性。3种样品的性能差异较大,需要进一步分析才能明确它们在IGBT功率模块中的应用情况。

2.2.2 有机硅凝胶的渗油性

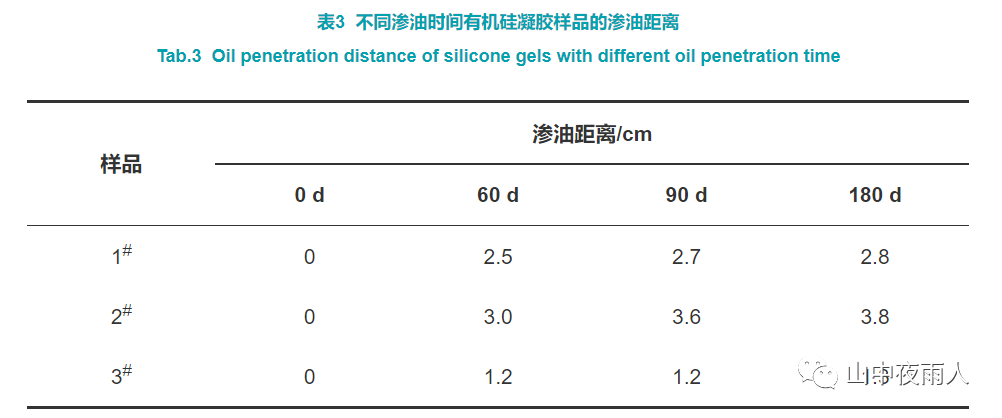

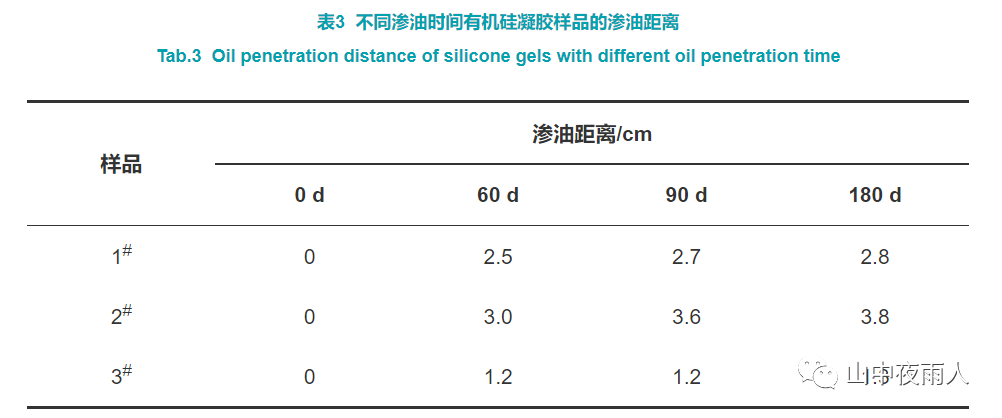

有机硅凝胶的“渗油”现象实质上是指未交联的硅油或小分子物质向外扩散,进入不同界面或其他材料的现象。目前使用的有机硅凝胶普遍存在渗油现象。渗油现象会影响硅凝胶的粘接性,导致其与模块内部其他材料脱离,对IGBT功率模块的绝缘性和可靠性造成较大影响,因此对于有机硅凝胶的渗油性评估是很有必要的。有机硅凝胶的渗油性评估方法是采用定性滤纸进行测试,具体操作为:将1个铝箔盒装满有机硅凝胶固化后,剪掉边缘,倒扣在一张定性滤纸中央,在室温条件下存放一段时间后观察有机硅凝胶渗油的距离。图1为3种固化物的渗油性实验图,渗油距离见表3。

从图1和表3可以看出,由于3种样品在制备工艺控制和原材料纯度等方面存在差异,导致其渗油性差异较大,其中2#样品的渗油距离最大,1#样品次之,3#样品的渗油距离最小。可以考虑从原材料纯度控制和配方设计方面改善有机硅凝胶的渗油性。

2.2.3 有机硅凝胶的耐热性评估

热效应是导致IGBT功率模块失效的主要诱因之一,对材料而言主要从热应力影响和热老化分解两个方面进行分析。有机硅凝胶的热膨胀系数(CTE)约为310×10-6℃-1,但其杨氏模量只有约0.005 MPa,温度升高所产生的热应力为CTE值与杨氏模量的乘积,因此其热应力极小,换言之,有机硅凝胶中由温度引起的热应力对封装模块产生的影响也很小。因此,对于有机硅凝胶热性能的评估主要是考虑其耐热老化性。传统IGBT模块封装用有机硅凝胶要求适用温度为-40℃~125℃,但在特殊领域如轨道牵引系统的电源模块应用中,由于开关功率大、频率高,模块部分区域会超过200℃,对有机硅凝胶的耐高温性能要求提高;随着碳化硅、氮化镓为代表的第三代半导体材料的发展,其芯片结温达到175℃,远超硅基芯片125℃的结温要求,因此对于有机硅凝胶的耐高温性都以200℃为评估条件。对本研究的3种有机硅凝胶在200℃下老化前后的外观、锥入度、阻尼性以及粘附性等变化情况进行横向对比,以分析样品的差异性。

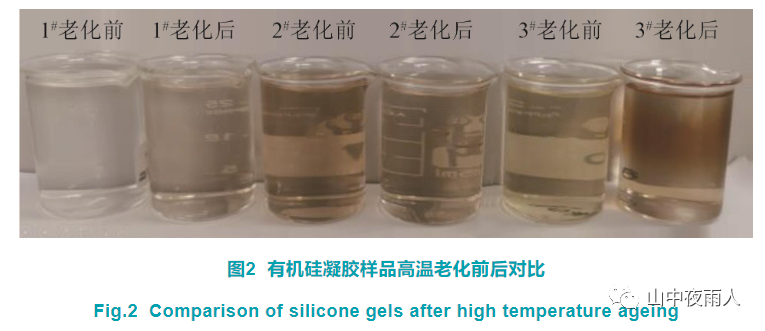

有机硅凝胶外观变化是指颜色及形貌变化等,其中黄变现象在IGBT模块封装中较为常见。黄变是由于有机硅凝胶分子在高温下发生分解,特别是N元素价态的变化,使硅凝胶在外观上呈现出颜色加深的现象。图2为3种有机硅凝胶样品在200℃高温老化1 000 h前后的外观对比照片。

从图2可以看出,3种样品颜色在高温老化后都有一定程度的变化,其中1#和3#样品黄变较明显,经200℃高温老化后颜色有一定程度加深,2#样品颜色反而有所减淡,推测可能是由于催化促进体系的差异导致,催化剂不一样,呈现的颜色会不一样。但3种样品均未出现收缩和开裂等其他问题,初步判断3种样品均有可能满足大功率IGBT模块的封装要求。

锥入度是衡量材料软硬程度的重要参数,锥入度越大,表示材料越软,反之越硬。因此锥入度可以检验样品在高温下硬度的变化情况,从侧面反映样品的耐高温性能。3种有机硅凝胶样品在200℃老化1 000 h过程中的锥入度变化如图3所示。从图3可以看出,随着老化时间增加,1#和3#样品的锥入度曲线变化平稳,2#样品的锥入度增幅明显,但都呈现升高趋势。与未老化样品相比,3种样品在老化1 000 h后的锥入度变化率分别为13.6%、46.6%和41.3%,可以看出,1#样品的耐热性最优,3#样品的起始锥入度较小,更为敏感。

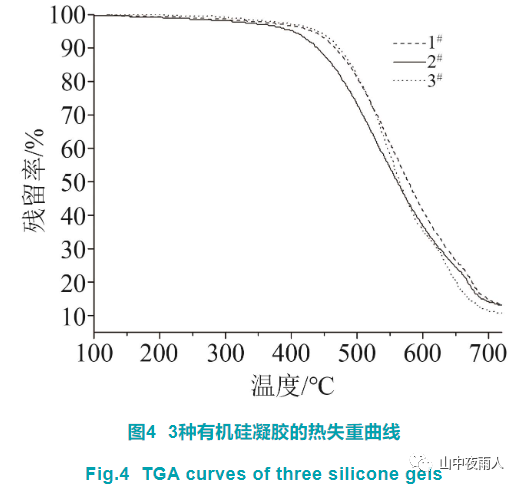

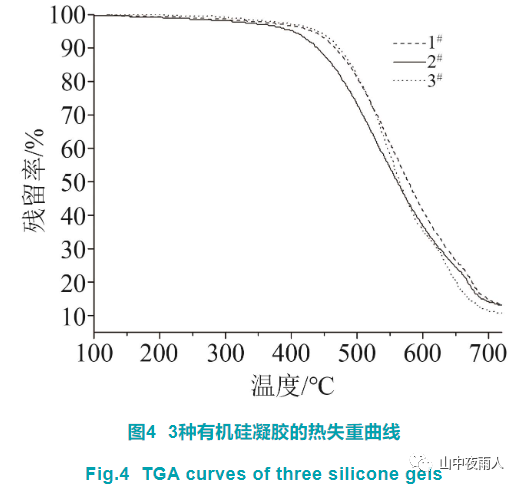

为进一步考察3种有机硅凝胶的耐热性,对固化后的样品进行TGA分析,结果如图4所示。

从图4可以看出,3种有机硅凝胶样品总体的耐热性都较高,起始热分解温度都在300℃以上。但超过350℃后2#样品出现较为明显的失重,结合渗油性测试结果可以推断,2#样品由于含低分子量硅油较多,导致其渗油性和耐热性较差,直接影响固化物性能;1#和3#样品的耐热性较为优异,这与前面200℃高温老化后外观及锥入度变化率的评估结果基本吻合。

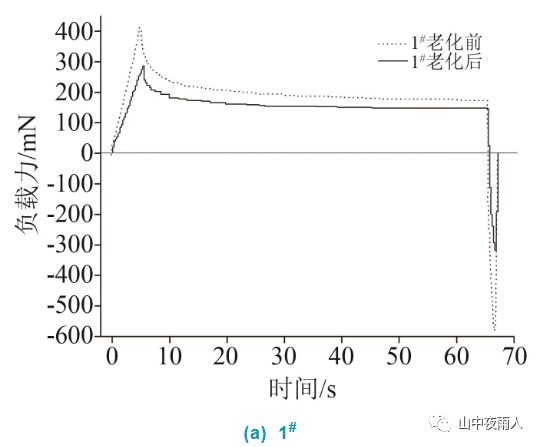

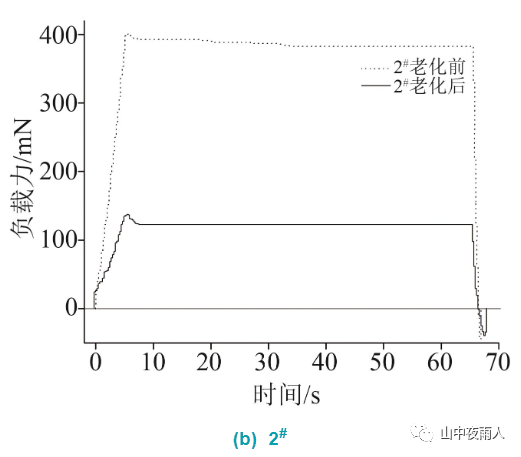

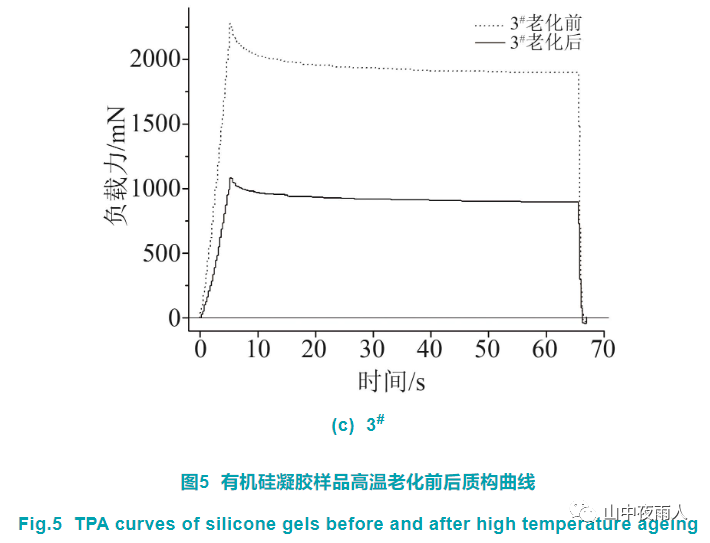

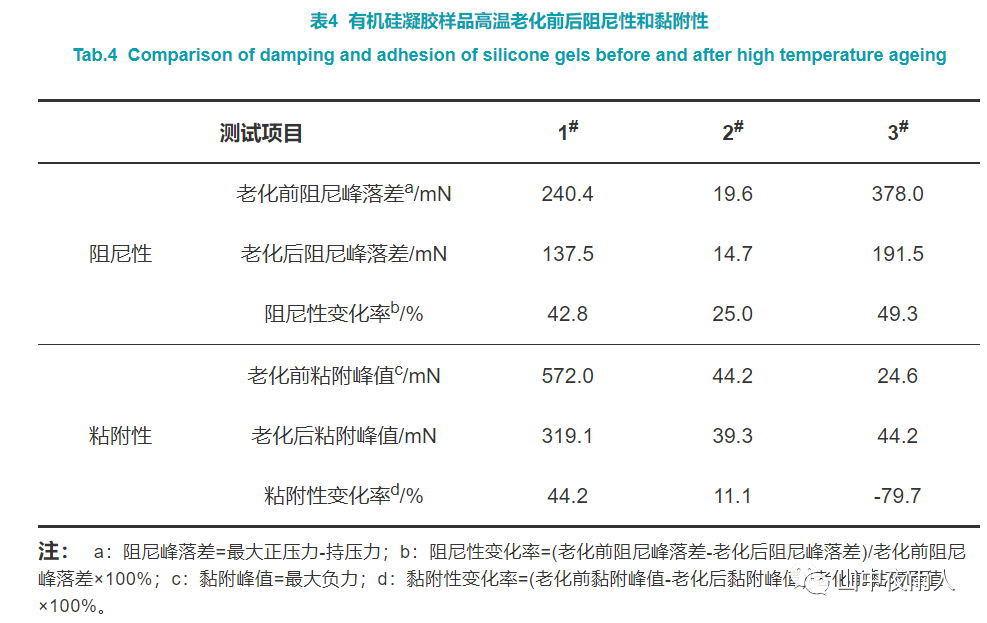

有机硅凝胶的阻尼性和粘附性是表征其性能的两个重要参数。一般采用质构仪进行测试,具体测试过程为:设定探测头原始位置和刺入样品的位置,达到设定位置后,稳定一段时间后回复原位,探头受到的力会随位移变化而得到质构曲线。不同有机硅凝胶样品会响应得到不同的质构曲线,可通过测试有机硅凝胶在高温老化前后的阻尼性和粘附性对比其耐高温性能。图5为3种有机硅凝胶样品在200℃高温老化1 000 h前后的质构曲线对比图。

从图5可以发现,有机硅凝胶样品的持压力(探头稳定在样品固定位置所施加压力)差异明显,体现出不同的特性。由于高温对交联度和分子结构等的影响,所有样品经高温老化后持压力都减小,说明样品经高温老化后弹性降低,与前述锥入度的测试结果吻合;其中2#样品老化前后的阻尼峰落差都很小,其阻尼性较差,推测可能是由于其原料为侧链型乙烯基硅油导致[5]。为进一步分析高温对有机硅凝胶样品的影响,将老化前后样品的阻尼峰落差和粘附峰值等数值列于表4。

对比表4中数值发现,3#样品的阻尼性在老化前后都要优于其他两种样品,说明3#样品具有很好的缓冲和保护作用,对IGBT模块封装较为有利。2#样品由于老化前阻尼性和粘附性较低,高温老化后变化率反而最小。1#样品高温老化前后粘附性较优异,但3#样品经高温老化后粘附力改变最为明显,甚至超过起始粘附力,可以有效防止有机硅凝胶在高温下与芯片、基板和衬板等模块内部材料脱离,有利于提高IGBT模块在高温下运行的可靠性。

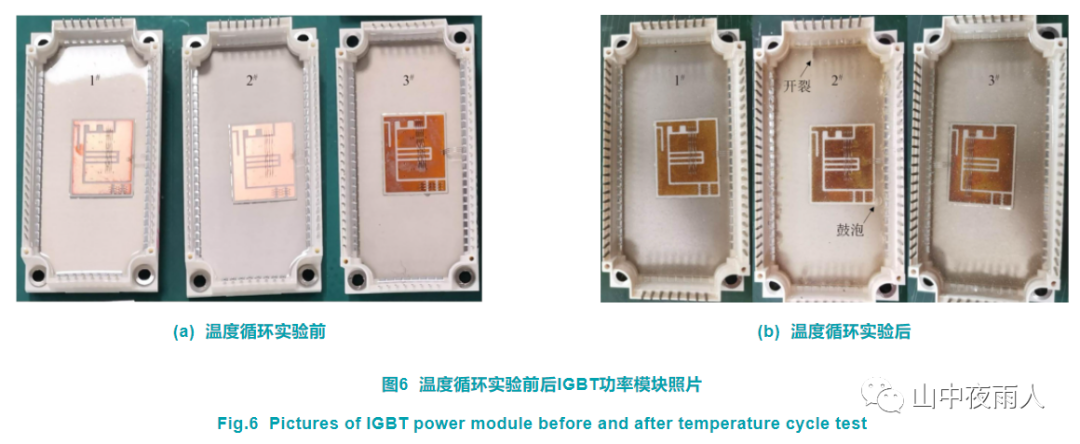

2.3 有机硅凝胶在IGBT模块封装中的应用

为分析3种有机硅凝胶在IGBT功率模块上的应用情况,分别对其进行封装实验。封装实验选择较有代表性的EconoPIM模块封装形式,灌胶尺寸约为110.0 mm×57.5 mm×17.0 mm。工艺流程分为4步:①将硅凝胶样品A、B组分严格按照质量比称量后混合均匀;②将样品在负压下(<1 100 Pa)快速脱泡5 min,并缓慢倒入预备好的模块中;③将模块在负压下(<1 100 Pa)快速脱泡3 min后,泄压至常压,再次在负压下快速脱泡,如此循环2~3次完成模块脱泡;④按要求固化后取出模块完成封装。

由于温度变化可能会导致有机硅凝胶出现开裂、鼓泡、与模块外壳脱离等现象,对模块封装影响极大,因此对所封装的模块进行温度循环测试,以评估其耐温度循环能力。温度循环测试条件为-40℃~150℃,每个极限值保持0.5 h,转移时间小于30 s,完成1 000次循环测试。图6为3种有机硅凝胶样品封装的IGBT功率模块进行温度循环测试前后的对比照片。从图6可以发现,1#和3#样品所封装的模块在1 000次温度循环测试后并未出现开裂、鼓泡或者脱离等现象,通过温度循环测试;2#样品经温度循环测试后出现了鼓泡和开裂,无法通过温度循环测试,说明2#样品在耐环境温度变化性能方面还有待提高,可能还需要进一步调整和优化。此外,所有模块在经过温度循环测试后氧化铝陶瓷衬板(DBC)的电路铜层都出现颜色加深的现象,属正常现象。

3 结 论

对3种国产有机硅凝胶进行了分析对比,发现其起始黏度、混合比例、锥入度、渗油性、阻尼性和粘附性都存在较大差异。1#样品的阻尼性、粘附性、绝缘性能、耐高温性能和耐温度循环性能优良,但起始黏度偏大,渗油性和工艺性有待改善。2#样品的起始黏度低,工艺性较好,但渗油性不佳,且阻尼性和粘附性较差,温度循环测试后出现了鼓泡和开裂,无法满足模块封装要求,需进一步优化。3#样品的起始黏度较低,阻尼性、粘附性、耐高温性能和耐温度循环能力较好,同时具有较低的渗油性,综合性能较为均衡,但其工艺性还可以进一步优化调整。此外,对于有机硅凝胶在IGBT功率模块中的验证需从材料基本性能并结合应用工艺及后期封装模块验证多个方面综合考虑,验证周期长,如何建立有效的材料选择机制和打造高效实验验证平台也是面临解决的重要问题。

理工男,湖南株洲人,汉族,高级工程师。长期从事功率半导体封装用高分子材料研究与开发。就职于中国中车、中国化工等公司。微信号:hanxu42

原文始发于微信公众号(艾邦半导体网):有机硅凝胶及其在IGBT功率模块封装中的应用