目前,在涂布领域有很多种涂布方法,比如顺涂、逆涂、狭缝涂布、刮刀正涂等方式。而微凹涂布方式是目前车衣领域的主流涂胶方式,微凹涂布可克服涂布表观缺陷,使涂层更平滑、均匀,性能更稳定一致,主要得益于微凹辊的高转移率,这种涂布方式简单可靠,具有很好的重复再现性和一致性。

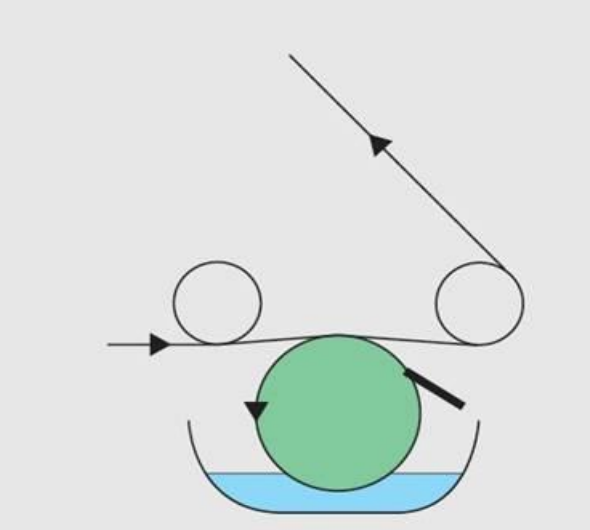

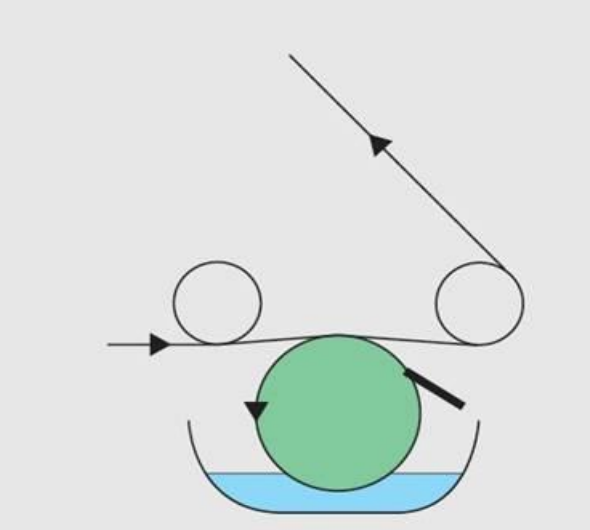

微凹涂布辊也是网纹斜线辊,直径一般在Φ20mm~Φ60mm 之间,所以称为微型凹版涂布(micro gravure),它是一种反向、接触式涂布方式,即微型涂布辊的旋转方向与膜材的走料方向相反,膜材没有被压辊压合在涂布辊上。下图为微凹涂布的原理图。

1. 同传统的凹版方式一样,微凹涂布也需要刮刀,但是微凹涂布中刮刀的使用在硬度和角度上有所不同。同传统的刮刀相比,微凹用的刮刀一般采用陶瓷刀刃刮刀生产,陶瓷刮刀薄且柔韧性好,同时兼顾耐磨,刮刀的压力轻,刮刀的角度比较陡,刮刀的延长线可到达微凹辊中心位置。微凹辊与刮刀柔和接触,不会出现硬碰或磕伤情况,因此在微凹涂布中,刮刀和涂布辊的寿命较长。目前所采用的方式是刮刀使用一次后则更换新刀,保证批次性涂胶的均匀一致性。

2. 在微凹涂布中,微型网纹辊的作用也是涂布定量辊,目数也有很宽的范围。网纹辊安装在高精密度轴承座内,由伺服电机通过联轴器直接驱动旋转,旋转的方向与走料方向相反。

3. 在微凹涂布中,最重要的(也是控制涂布量的主要因素)就是线速度与微凹辊的转速比例。产线正常运转,而涂布辊静止,这时有很小涂布量随着膜面摩擦微凹辊转移到膜面上,随着微凹辊速增加,涂布量将增加,随着转速再增加,涂布量又将会减小。试验测定,涂布量相对于转速比会出现弧形曲线。典型的微凹辊上胶比率是:(涂布辊速度 :产线速度)当速比=1:1 时,涂布开始;当速 比=1:1.3 时,均匀而规则的涂布;当速比=1.3:2.0 时 ,涂布量增大;当速比 =2.0 以上时,涂布量减小,且出现不稳定现象。

虽然涂布量的大小与网辊的网穴容量有关,但是涂层厚度和稳定性与速比间有一个比较稳定的比率段,在转速比为 1:1.3 时,涂布的厚度或重量可以有效地控制,并且可以保证均匀一致的涂布表面。实际状况下,每一个涂布辊的涂布量可以在±10%的范围内变化。通过一定数量的不同线数的涂布辊,可以获得不同的涂布量,做到比较经济的效果。结合传动比,调整涂布辊,基本上可以获得比较连续的涂布量。对于比较严格的涂布,可以结合涂布辊网穴规格及胶液固含比例,调整出涂布量与转速比之间的合适转速比。

下图是微凹涂布中微凹辊目数与涂布量常规关系表,以实际涂布量为基准:

1. 微型凹版涂布,可以将很薄的涂层涂到很薄的材料上。由于无背压辊,在涂布面没有压印、皱褶、擦划伤等质量缺陷。

2. 由于没有背压辊,料膜的边缘部也可涂上胶,而不用担心胶液转移到背压辊上而影响涂布质量。传统涂布方式,切换不同宽幅订单,需更不同宽度换背压 辊,微凹涂布可以适应不同宽度的膜材,而且可以涂布的材料可是从 6 微米的 PET 到 250 微米膜材均可有效涂布。

3. 由于刮刀轻接触网纹辊,刮刀和网辊的磨损都非常小。

4 .由于微凹辊直径小、重量轻,涂布不同涂布量,更换微凹辊比较方便,拆卸更容易。

5 .微型涂布辊更适合易挥发的溶剂性胶液,而不用担心网穴堵塞。微凹涂布适合涂布的胶粘度从10cps 到1200cps 不等。

1. 膜材与辊面接触面不低于 5mm,不高于 10mm,太窄容易导致漏涂胶现象,太宽膜面平整度不高。

2.由于微凹辊是斜线辊,一般有 45o和 65o两种,在使用时根据产品特性注意区分斜线是向哪一边,防止一边出现厚边现象。

3.在微凹涂布中胶水上机时注意控制供胶系统进料流速,避免过快导致胶水喷溅到辊面,从而堵塞网线。

4.定时清洗微凹辊,一般保证正常涂胶厚度情况下10000 米清洗一次,以时间论,一般 6-8 小时必须进行刷洗一次,以保证正常涂胶厚度。

2 .医用材料:自粘胶带、带有涂层的医用材料,如试验材料等;

3 .光学领域:各种光学膜,如反射膜,增光膜等;车衣及各种玻璃用隔热膜等

原文始发于微信公众号(艾邦车衣膜论坛):浅析微凹涂布方式